离心式制冷压缩机气体动压推力轴承静特性的数值分析

王春 ,赵远扬 ,高志成

(1.青岛科技大学 机电工程学院,山东 青岛 266061;2.广东智空动力科技有限公司,广东 佛山 528216)

离心式冷水机组广泛应用于商用空调系统中,离心式制冷压缩机是该系统的核心设备[1]。传统商用中央空调的离心式制冷压缩机采用齿轮增速方式提高其叶轮转速,该压缩机的齿轮和轴承需要润滑油进行润滑,驱动部分功耗较大,同时会使润滑油混入制冷剂中,长期使用会影响换热器的换热效果,制冷性能下降[2]。传统增速齿轮结构的零件多,结构复杂,体积大,无法满足现代离心式制冷压缩机高速、无油和小型化的需求[3]。

近年来,随着磁悬浮轴承技术的突破,采用磁悬浮离心式制冷压缩机的空调系统逐渐成熟并得到应用[4]。该压缩机采用高速电动机(使用磁悬浮轴承)直接驱动,克服了传统增速齿轮使用润滑油和体积大的缺点;但磁悬浮技术作为一种主动控制技术,控制系统复杂,磁悬浮轴承及其控制系统的成本较高[5-6]。

采用气体轴承替代磁悬浮轴承的气悬浮离心式制冷压缩机是该类压缩机的发展方向之一。气悬浮离心式制冷压缩机同样克服了传统增速齿轮结构的缺点,且具有成本低和无需主动控制等优点,但气体轴承的承载力较低[7-12]。目前常用的气体轴承多以空气、氦气为工作介质,而离心式制冷压缩机用气体轴承的工作介质为制冷剂(如R134a),研究实际气体环境下的轴承特性及其对制冷系统性能的影响十分重要,本文通过数值模拟方法,对R134a气体动压推力轴承的承载性能进行研究。

1 轴承布置方式

在离心式制冷压缩机中,当采用磁悬浮轴承时,由于磁悬浮轴承承载力高,可以采用图1a所示结构将叶轮放在轴的同侧。而气悬浮离心式制冷压缩机的主轴支承系统由一套气体动压推力轴承系统组成,包括径向气体轴承和轴向气体轴承。由于气体轴承承载能力小,可通过叶轮的布置方式进行弥补。气悬浮离心式制冷压缩机叶轮位置、轴承位置示意图如图1b所示。采用图1b的叶轮布置方式,2个叶轮产生的轴向力方向相反,可以部分抵消,从而降低了整个转子的轴向力,在结构上部分补偿了气体轴承承载力低的缺点。

图1 离心式制冷压缩机中不同轴承布置示意图

2 数值模型

利用CFD方法对气体动压推力轴承内部的流动进行数值模拟,基本过程如图2所示。

图2 气体动压推力轴承的CFD模拟流程

2.1 轴承几何模型

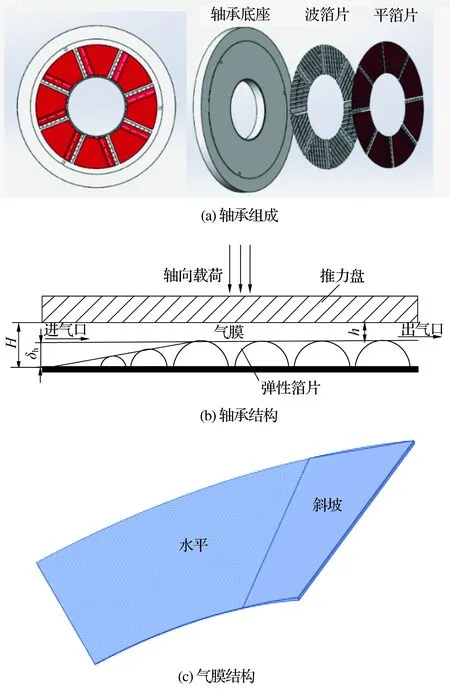

如图3a所示,气体动压推力轴承由平箔片、波箔片和轴承底座的8个扇形区域组成,h,H分别为平段气膜厚度和斜坡段气膜最大厚度,δh为楔形面高度。每个扇形区域由一段水平箔片和一段斜坡箔片组成,受载如图3b所示,中间区域为气膜,为简化数值计算模型,将轴承简化为刚性轴承,即仅研究流体区域(图3c)。选用轴承的基本参数见表1。

图3 气体动压推力轴承结构

表1 气体动压推力轴承基本参数

2.2 边界条件与数值方法

采用六面体网格对上述气膜结构进行网格划分。在厚度方向上进行分层,并添加边界层,经网格无关化验证,最终网格数为1×105,如图4所示。

图4 气膜网格

实际运行过程中轴承表面静止,推力盘以转轴为中心做旋转运动。在计算模型中将轴承简化为静止壁面,推力盘简化为旋转壁面。如图5所示,气膜上表面设置为静止壁面,表征轴承壁面;气膜下表面设置为旋转壁面,旋转方向从斜坡段(厚)向平段(薄),表征推力盘的转动;四周设置为开放式边界,允许气体自由进出。

图5 气膜边界条件

将轴承内部的流动简化为制冷剂的层流,采用层流模型进行计算,给定旋转壁面的转速,出入口及开放式边界均为压力边界条件。开放式边界的压力设置为0.356 MPa的轴承运行环境压力,温度为280 K。

3 结果分析

3.1 气膜厚度和转速对承载力的影响

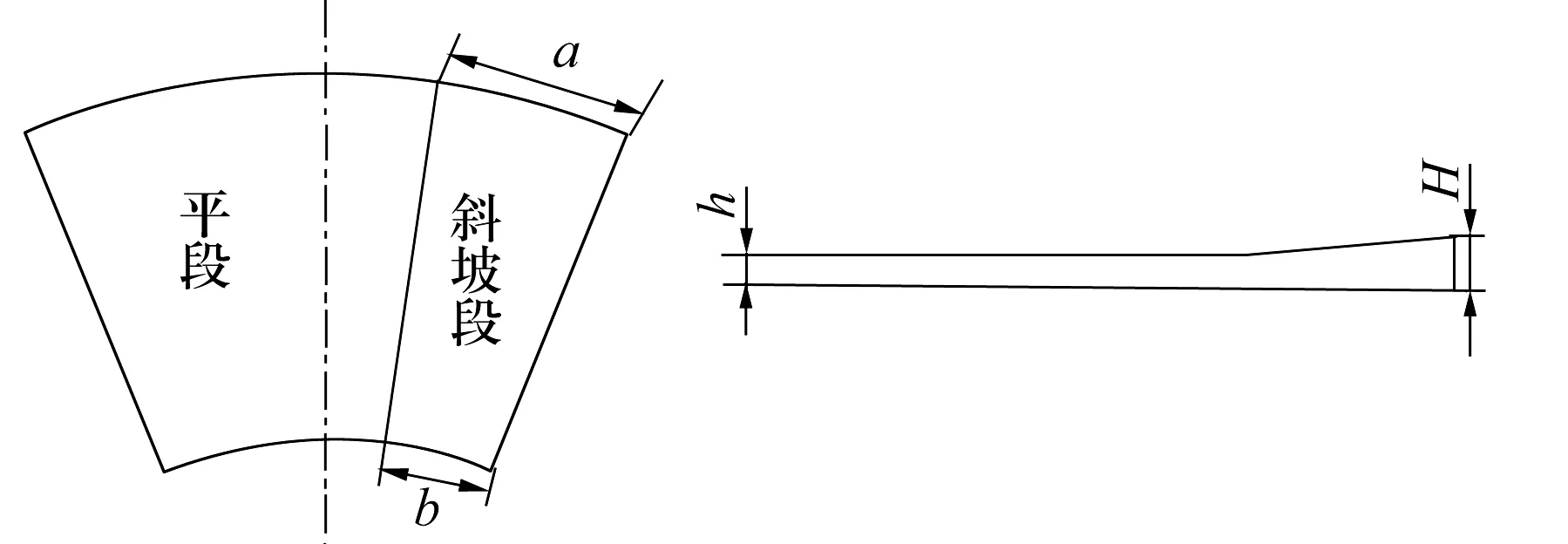

如图6所示,气膜分为平段和斜坡段,斜坡段的平均厚度要大于平段,高压气体从斜坡段气膜进入平段气膜,在转速的影响下气体被挤入平段气膜形成动压效应,从而形成承载力。因此平段和斜坡段气膜的厚度决定着其承载力的大小,a,b为斜坡段气膜两边的直线距离,改变a和b的值就可以改变斜坡段气膜占整体气膜的比例,斜坡段气膜最大厚度始终保持为平段气膜厚度的3倍(H= 3h)。

图6 气膜示意图

平段气膜厚度为10 μm,斜坡段气膜厚度为30 μm,转速分别为10 000,30 000 r/min时的气膜压力分布如图7所示:当转速为10 000 r/min时,气膜压力整体处于低压力下,未形成高压区域,此时承载力也较低;当转速增大到30 000 r/min时,气膜压力呈明显的区域性分布,在平段气膜与斜坡段气膜交界的楔形区域偏向气膜外缘处形成高压区域,这是因为气体从较厚气膜处被旋转的壁面带到较窄气膜处,在两者交界的地方聚集,形成高压区,由于外缘转速高的原因,带入的气体多,压力也大。

图7 平段气膜厚度为10 μm时不同转速下气膜压力分布

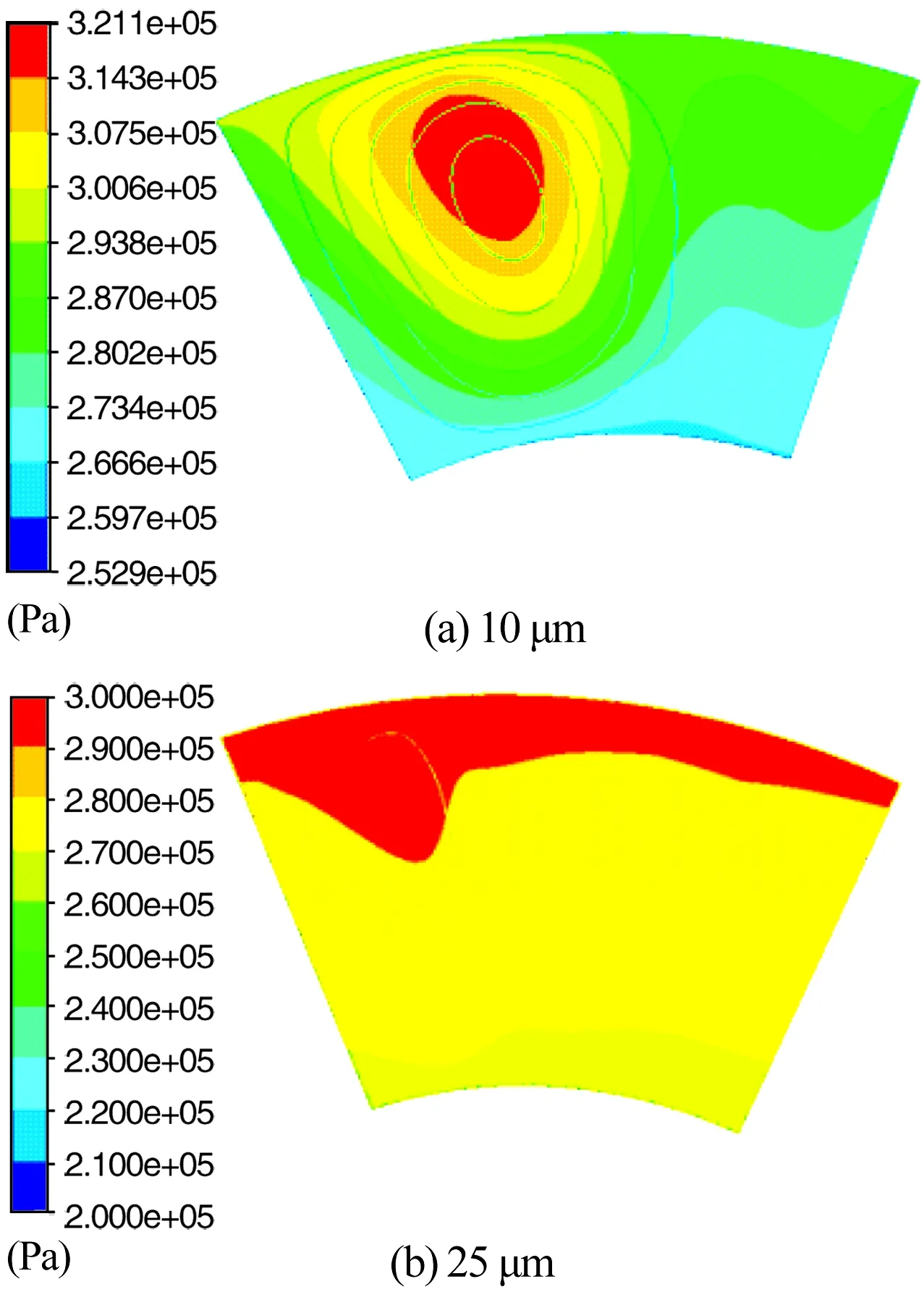

当转速(10 000 r/min)固定,平段气膜厚度分别为10,25 μm时,气膜压力分布云图如图8所示:当气膜厚度为10 μm时,气膜压力呈现出明显的区域性分布;当气膜厚度增大到25 μm时,气膜压力分布不再呈椭圆形递减的趋势,而是呈长条形从气膜外边缘向内边缘递减。当气膜厚度增大到一定值后,平段气膜与斜坡段气膜交界处产生的楔形区域变化不再明显,因为足够宽的气膜厚度能够使气体很容易从斜坡气膜处进入到平段气膜处,楔形区域不再能够存留较多气体,即动压效应明显下降。形成长条形气膜压力分布且由外边缘逐渐向内边缘递减的原因:气体在气膜内很容易通过楔形区域,使两端气膜内的压力相同,而越靠近气膜外缘处的壁面线速度越大,动压效应越强,因此气膜压力向内边缘递减。

图8 转速为10 000 r/min时不同气膜厚度下的压力分布

承载力随着平段气膜厚度和转速的变化如图9所示:当气膜厚度相同时,承载力随转速增大而增大,气膜厚度为10 μm时,转速从10 000 r/min增大到30 000 r/min,承载力从310 N增大到490 N;当转速相同时,气膜厚度越小,承载力越大;从承载力增大的幅度看,低转速时承载力增幅较为缓慢,随转速增大承载力增幅加快,且气膜厚度较小时承载力增幅较大,随气膜厚度增大,承载力增幅变慢。当气膜厚度较小时,气膜内的楔形区域明显,气体的动压效应明显,且动压效应随转速增大更为明显;当气膜厚度逐渐增大后气膜内的楔形区域不明显,所形成的动压效应不再是承载力增大的主要原因,其中转速自身也是承载力增大的影响因素,当转速增幅不大时,承载力增大不明显。

图9 承载力随平段气膜厚度和转速的变化

3.2 斜坡占比对承载力的影响

图6给出了定义斜坡段面积所用的参数a,b,扇形气膜中当上下2个圆弧相同时,改变a,b的值就可以改变斜坡段所占整体气膜的比例。本节通过改变a,b的值,构造出斜坡段所占比例(简称斜坡占比)分别为25%,35%和45%的3种气膜物理结构,在保证其他参数不变的情况下,研究斜坡占比对轴承承载性能的影响。

承载力随着转速以及斜坡占比的变化如图10所示:斜坡占比相同时,随转速增大,承载力呈非线性增大,且增幅越来越大;斜坡占比从25%增大到35%时,承载力增大约20 N,斜坡占比增大到45%时,承载力几乎不再增大。当气膜厚度相同时,随转速增大气膜楔形区域内的动压效应明显增强,导致承载力呈非线性增大;斜坡占比会改变气膜内楔形区域的面积,随着斜坡占比增大到一定程度(斜坡占比大于35%),楔形区域面积增大,动压效应增强,承载力增大,但当斜坡区域面积再增大时,楔形区域整体增大,楔形区域的最小厚度也有很大程度的增大,反而导致动压效应不会增强甚至可能减弱:因此适当的斜坡占比有助于提高轴承承载能力。

图10 承载力随斜坡占比和转速的变化

3.3 斜坡开口厚度对承载力的影响

本文前面计算的基础为H=3h,在轴承设计、制造时应当保持一定的关系。但装配误差、高载荷下的运行等因素会使轴与轴承发生偏移,导致有的地方轴承与轴更接近,气膜开口变小,有的地方离轴较远,气膜开口变大,因此有必要建立物理模型,模拟气膜在不同开口时的气膜压力分布以及对轴承承载性能的影响。本文建立平段气膜为10 μm时,斜坡开口厚度分别为20,30,40 μm时的物理模型进行模拟。

不同斜坡开口厚度下承载力随转速的变化如图11所示,不同开口厚度对承载力的影响不大,当开口厚度为20,40 μm时轴承的承载力比开口厚度为30 μm时的低,但降低的较少。因为只有斜坡开口厚度与平段气膜开口厚度呈现一定比例时才能达到最优的承载力,当两者的比例偏大或偏小时都会对轴承承载性能产生一定的影响。

图11 不同斜坡开口厚度下承载力随转速的变化

4 结论

建立了气体动压推力轴承物理模型,采用CFD方法研究了平均气膜厚度、转速、斜坡占比和斜坡开口厚度对其气膜压力分布以及承载力的影响,得到如下结论:

1)气膜整体呈现出椭圆形区域的分层状态,最高压力区域出现在平段气膜与斜坡段气膜交界位置;随转速增大,气膜压力分布的分层现象逐渐明晰。

2)平段气膜厚度在10~20 μm之间的气膜压力分布变化呈现出以椭圆形向四周递减的规律;当气膜厚度增大到25 μm时,气膜压力分布呈长条形从气膜外边缘向内边缘递减;斜坡占比从25%上升到35%时,气膜压力和承载力明显增大。

3)改变斜坡开口厚度对轴承的承载力影响不大;斜坡开口厚度与平段气膜开口厚度呈现一定比例时才能达到最优的承载力,当两者的比例偏大或者偏小时都会使承载性能降低,但降低的较少。