精密交叉圆柱滚子轴承成品检查装配流程改进

胡敬原,范雨晴,谢亚东,王礼强,李培培

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.高性能轴承数字化设计国家国际科技合作基地,河南 洛阳 471039;3.河南省高性能轴承技术重点实验室,河南 洛阳 471039;4.东方电气风电股份有限公司,四川 德阳 618000)

交叉圆柱滚子轴承内部圆柱滚子呈90°相互垂直交叉排列,可以承受双向推力载荷、径向载荷及倾覆力矩[1]。该类轴承结构紧凑,维护方便,同时具备高刚性,用于工业机器人关节或旋转部位、加工中心旋转工作台、力矩电动机回转台及医疗器械等。精密交叉圆柱滚子轴承成检装配流程对其质量、加工效率及使用性能有重要影响,有必要对其装配流程进行分析。

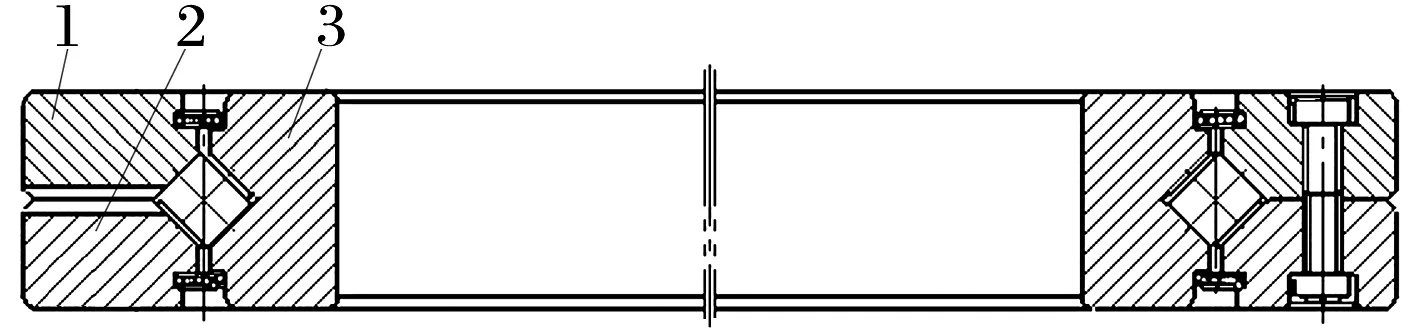

1 精密交叉圆柱滚子轴承结构

常见的精密交叉圆柱滚子轴承结构有3类: 1)内圈一体、外圈可分离式(图1a),适用于内圈旋转精度要求高的部位;2)外圈一体、 内圈可分离式

1—第1外圈;2—第2外圈;3—内圈。

(图1b),适用于外圈旋转精度要求高的部位;3)内、外圈均为一体式(图1c),适用于内、外圈旋转精度要求均较高的部位[2-3]。

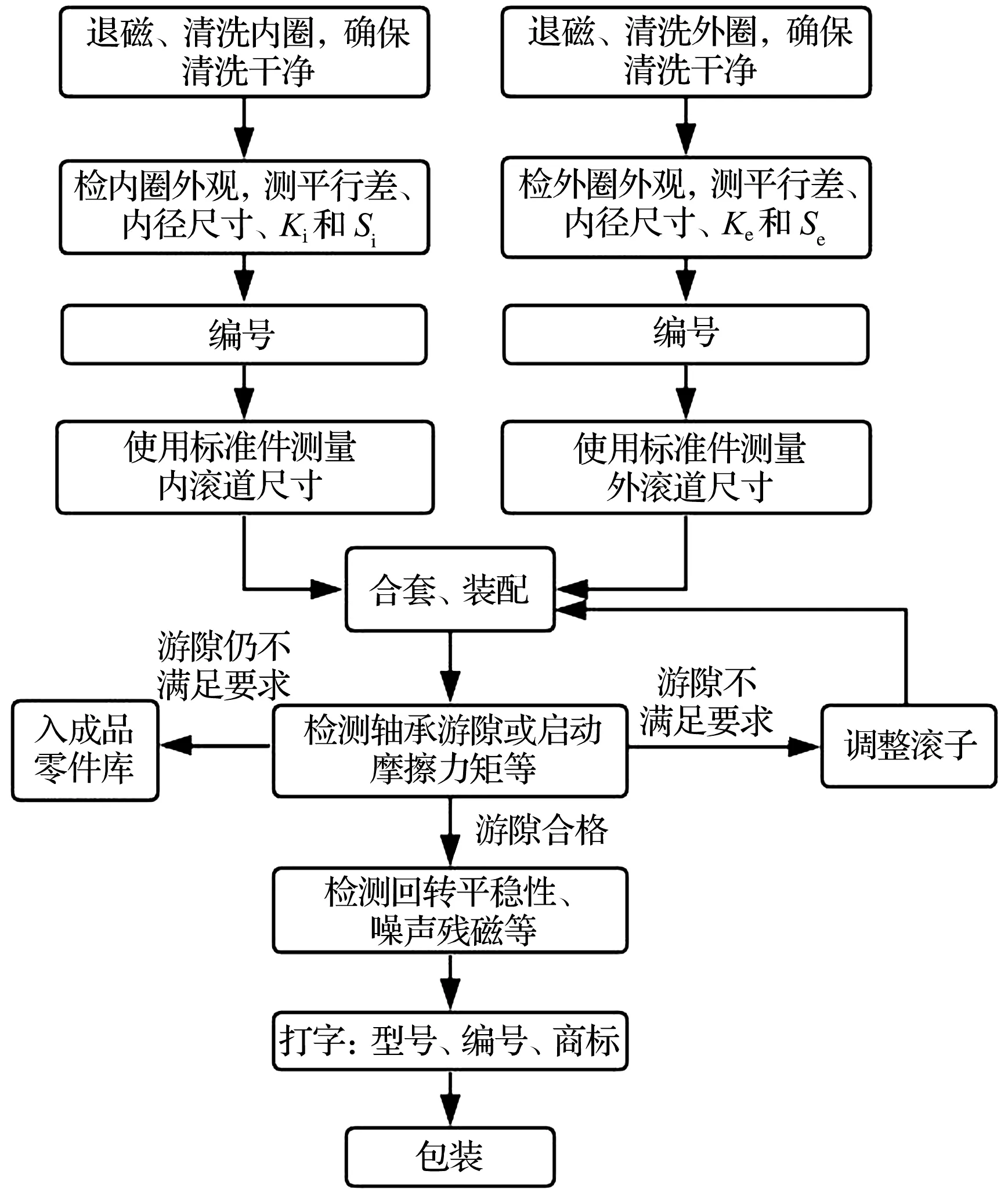

2 改进前成检装配流程及存在的主要问题

内圈一体、外圈可分离式精密交叉圆柱滚子轴承原成检装配流程如图2所示,存在如下问题:

图2 改进前内圈一体、外圈可分离式精密交叉圆柱滚子轴承成检装配流程

1)通过夹球测量轴承内径面与滚道之间的壁厚得到内圈滚道尺寸时,内径面为弧面,误差较大,确定内圈滚道尺寸后再通过配磨外圈滚道尺寸合套,需反复测量试装,效率低。

2)合套率低,需反复更换或修磨套圈滚道以满足径向游隙要求,零件易产生磕碰伤。同一批零件生产周期长,长期存放在车间,需定期做防锈处理。

3)内、外圈按径向游隙合套时,多次修磨仍不满足要求的内、外圈需入零件库,下次加工时需重新测量。

4)装配后,需检测成品轴承内圈径向跳动Kia、内圈轴向跳动Sia、外圈径向跳动Kea、外圈轴向跳动Sea。交叉圆柱滚子轴承使用时径向游隙一般为负游隙,即轴承装配后内部存在预载荷。在无润滑条件下测量轴承旋转精度时,滚子与滚道之间会产生干摩擦,滚道和滚子表面易损伤(该损伤难以目测,放大15倍后观察到滚道圆周方向有一条布满小坑的跑合带)。对于振动及使用要求较高的场合,该损伤会影响轴承使用性能。

5)为准确测量径向游隙,需调整两外圈外径面同轴度不大于外径公差的1/3,但装配时往往直接选用两外圈合套,测量误差大。

外圈一体、内圈可分离式精密交叉圆柱滚子轴承与内圈一体、外圈可分离式结构成检装配流程基本一致,在此不再分析。内、外圈均为一体式精密交叉圆柱滚子轴承成检装配流程如图3所示,同样存在1—4所述问题。

图3 改进前内、外圈均为一体式精密交叉圆柱滚子轴承成检装配流程

3 改进后成检装配流程

3.1 内圈一体、外圈可分离式结构

改进后的成检装配流程如图4所示,改进措施如下:

图4 改进后内圈一体、外圈可分离式精密交叉圆柱滚子轴承成检装配流程

1)制作专用工装精确测量内圈滚道尺寸[4],如图5所示,测量支点采用与滚子尺寸相同的钢球,保证测点与装配后滚子与滚道的接触点一致,至少测量滚道3处位置,取其平均值,将滚道尺寸测量误差控制在0.003 mm以内。

1—千分表;2—活动测量支点;3—内圈;4—固定测量支点。

2)对于外径相同的滚子,定制更多的外径分组规值。

3)分选外径尺寸,严格控制两外圈外径相互差。

4)滚子入库前严格分组,要求滚子外径分组差不大于0.001 mm,隔离块为合格标准件。

5)内圈滚道对端面的摆动量Si直接反映成品轴承内圈轴向跳动Sia,内圈滚道对内径面的径向摆动量Ki直接反映成品轴承内圈径向跳动Kia,外圈滚道对端面的摆动量Se直接反映成品轴承外圈轴向跳动Sea,外圈滚道对外径面的径向摆动量Ke直接反映成品轴承外圈径向跳动Kea。保证零件Ki,Si,Ke,Se即可保证成品轴承Kia,Sia,Kea,Sea[5]。

具有以下优点:

1)精确测量内圈滚道尺寸后,可对内圈滚道尺寸准确分选,有效降低试游隙次数,轴承一次装配游隙合格率大大提高,同时提高了合套率和生产效率。

2)滚子分组越多,径向游隙测量越容易,轴承合套时滚道修磨次数越少。

3)两外圈外径尺寸相互差越小,同轴度越小,径向游隙测量越准确,从而保证轴承的使用性能。

4)轴承内滚道尺寸鉴定有标准件,恒温后滚道尺寸测量更精确,合套后对剩余的内圈滚道尺寸编号并记录,下批生产时可查询使用,避免重复劳动。

5)测量零件精度确保轴承成品精度,减少了重复劳动。

3.2 内、外圈均为一体式结构

改进后的成检装配流程如图6所示,除了与3.1节第2,4,5项相同的改进措施外:

图6 改进后内、外圈均为一体式精密交叉圆柱滚子轴承成检装配流程

1)同内圈一体、外圈可分离式结构,制作专用工装精确测量外圈滚道尺寸,如图7所示。

1—外圈;2—固定测量支点;3—千分表;4—活动测量支点。

2)通过精磨压缩交叉圆柱滚子轴承内、外圈滚道尺寸公差,不进行超精,以RU288CC0/P4轴承为例,径向游隙为-0.015~0 mm,外圈滚道直径为(308.754±0.030)mm,内圈滚道直径为(266.351±0.030)mm。终磨滚道时,控制外圈滚道直径为(308.754±0.010)mm,内圈滚道直径为(266.351±0.015)mm。

具有以下优点:内、外圈精磨后退磁并清洗干净,恒温8 h,分选滚道尺寸,合套时游隙不符合要求的,可以调整滚子直径规值,理论合套率为100%。

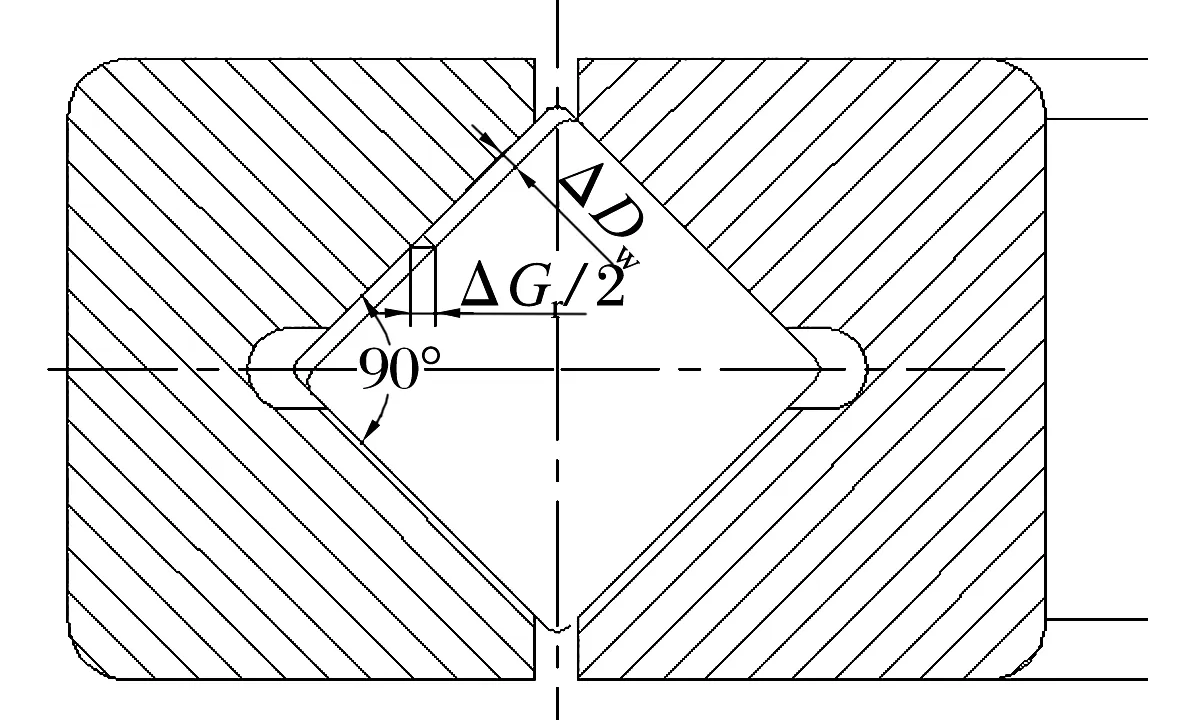

径向游隙变化量ΔGr与滚子直径变化量ΔDw的关系如图8所示,ΔGr=2ΔDw/sin 45°。以RU288CC0/P4轴承为例,根据内、外滚道尺寸工艺要求,理论计算合套后最大径向游隙为0.025 mm。圆柱滚子直径变化量ΔDw增大0.001 mm,径向游隙变化量ΔGr减小约0.002 8 mm。更换直径规值增大0.01 mm的圆柱滚子后,径向游隙为-0.003 mm。滚道尺寸按工艺要求加工,圆柱滚子规值最大值与最小值差0.01 mm,理论合套率为100%。其他改进后优点同3.1节第1,3,5项。

图8 交叉圆柱滚子轴承径向游隙计算示意图

4 结束语

介绍了3类常见的精密交叉圆柱滚子轴承,分析了原成检装配流程存在的问题并提出了相应的改进措施,提高了轴承合套率和生产效率,降低了生产成本和劳动强度,保证了精密交叉圆柱滚子轴承的使用性能。