国内外露天开采机械单斗挖机对比研究分析

王俊茗

(山西煤炭进出口集团河曲旧县露天煤业有限公司, 山西 忻州 036500)

引言

露天煤矿开采的特点在于其开采能力大、劳动效率高,且煤矿开采成本较低,但这一技术的应用前提是有着现代化的露天开采机械化设备。近年来随着国家能源集团的高效发展以及我国采煤设备的不断更新换代,各种先进的采掘设备在露天煤矿得到了使用,这些设备不光有国内自主研制的新型单斗挖机、自卸卡车等,还有各种国外各种高性能、高精度开采输送设备。现基于这些露天开采机械化设备在某矿的使用情况进行研究分析。

1 设备数量方面

以国家能源集团旗下某露天煤矿采用综合开采工艺中所用开采设备为例,对该矿机械化开采设备的来源进行分析,对比研究国内外设备在该矿露天煤矿机械化开采中的使用情况。

1.1 国外设备

该矿采用轮斗挖掘机对表土层50 m 厚的黄土层进行剥离,设备产自德国科虏伯公司,并用胶带输送机进行输送,排土机对剥离表土进行堆积,排土机设备分别为美国D10N 型履带式推土机、834B 型胶轮式推土机以及日本D375A 型履带式推土机、D475A型履带式推土机等;采用单斗挖掘机开采60 m 厚的中部岩层,该设备来源于美国P&H 公司2800 型号、比塞洛斯公司395 型号电铲,自卸卡车对开采岩石进行运输,卡车来自日本小松德莱赛公司的630E 型154 t 电动轮自卸卡车;而煤层的开采采用单斗挖掘机、自卸卡车、半移动破碎站以及胶带输送机半连续开采工艺。其设备也均为国外生产,原美国英格索兰公司DM-H 型钻机、比塞洛斯8750 型吊斗铲等[1]。可以明显看出这些设备基本涵盖了露天煤矿开采的各个阶段,该矿对国外设备的引入数量较多。

1.2 国内设备

该矿国内露天开采设备有太原重工研发的WK-10B型电铲、以及湖南湘电重装研发的SF3102 型自卸卡车等,基本只用于辅助生产过程,设备数量较少。

1.3 对比分析

单纯从数量上看,大型设备及精密设备的使用大多来自国外,国内露天开采设备研制基本处于起步阶段,且设备的应用基本局限于辅助生产方面。如单斗挖机的使用,在大型露天煤矿开采中只应用于表土层的剥离工作,自卸卡车用于煤炭的运输工作,且大型自卸卡车的供应厂家仍以国外为主。因此可以看出,该矿在露天开采过程中对国外设备的依赖较为严重。

2 设备性能方面

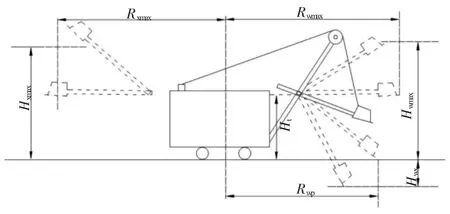

以单斗挖机为例对比分析国内外采掘设备在该露天煤矿的使用情况,单斗挖机的工作原理及参数如图1 所示,Hxmax为单斗挖机最大卸载高度,其中Hx为卸载高度;Rxmax为单斗挖机最大卸载半径,其中Rx为卸载半径;Rwmax为单斗挖机最大挖掘半径,其中Rw为挖掘半径;Rwp为站立水平挖掘半径;Ht为单斗挖机推抗压轴高度;Hwmax为最大挖掘高度,其中Hw为挖掘高度;Hwx为单斗挖机下挖深度。单斗挖机设备直接应用于煤炭资源的开采生产,因此该设备的研发情况基本决定着露天煤矿的开采效率及发展水平,现对国内外单斗挖机的研发情况及设备性能进行对比研究。

图1 单斗挖掘机及其工作范围示意图

2.1 国内单斗挖机

国内单斗挖机的研制以电铲及液压铲为主。电铲在露天矿的使用较为普遍,具有结构稳定坚硬、电力驱动效率高、能量供应可靠等优点,且牵引力提升力较大能适应各种坚硬岩石的剥离作业,但对电能的依赖也很容易受到露天矿地质条件的限制,很难实现在较远作业工作面的持续高效运作。我国单斗挖机早期投入使用的的液压铲的单斗容量大多在1.0~7.5 m3,近年来8~14 m3的液压铲也陆续交工供各大露天煤矿使用,需求量较高因此发展迅速[2]。该类型单斗挖机具有机动灵活、工作精度高的优点,在选择性开采方面使用效果很好,但由于液压元件精度的需求较高,设备的维修较为困难,且液压系统很容易发生漏油、温度过高等缺点造成工作效率的下降,在这一方面目前还未找到有效的解决办法。

由山西太原重工股份有限公司自主研制的WK系列矿用电铲现以用于大型露天煤矿的表土层剥离及岩层开采工作,多用于辅助运输。也在一些露天煤矿的单斗挖掘机- 卡车开采工艺及单斗挖掘机- 铁道开采工艺中用于煤碳资源开采设备,但一次开采量较低。如WK-10B 设备,设备的单斗容量在12 m3左右,最大提升力为1030 kN,设备的推压力为617 kN,行走速度可达0.69 km/h,平台的回转转速为2.9 r/min,一次工作循环时间为0.5 min 左右,爬坡能力13°,设计质量达485 t,最大配重在40 t 左右,理论生产能力可达1490 m3。其最大挖掘半径在20 m 左右,挖掘高度达9 m,该设备常应用于对表土层以及岩石的剥离作业,具体见图2 所示。

图2 太原重工WK-10B 型履带挖掘机

2.2 国外单斗挖机

国外单斗挖掘机的典型即为剥离用机械式单斗挖掘机,这种挖掘机的单斗容量可达150 m3左右,具有长距离、大容量的特点,例如神华集团黑岱沟露天煤矿在2004 年引进的美国比塞洛斯公司S8750-65型号迈步吊斗铲,设备总重5000 t 余,臂展长100 m余,单斗可达90 m3,效率极高,图3 为该吊斗铲工作示意图。我国至今为止尚未研发出该类型的机械铲,也仅在神华集团黑岱沟露天煤矿一家得到使用[3]。

图3 美国S8750-65 型迈步吊斗铲

该类挖掘机为保证开采过程中的稳定性,设计底座巨大,且由于履带装置在行走过程中对地面比压较高因此逐渐向迈步式行走设计转变。设备的挖掘深度为其臂长的0.5 倍左右,也就是50~60 m,对表土层的挖掘将直接堆放在工作面周围,有自卸卡车进行装载运输,工作效率较高,工作量可达2000 m3/h 左右,但也基于设备大的特性使其工作精度不会很高,一般要与常规单斗挖机配合使用。

2.3 对比分析

对比分析国内外单斗挖机的研制,国外在设备量级上明显高于国内的发展,国内设备研制以太原重工WK 系列为例,多为大型单斗挖机,用于单斗挖掘机-卡车开采工艺对露天煤矿开采,对吊斗铲研制并未进行深入的研发投入,而对该类型大型设备的使用也仅黑岱沟露天煤矿一家,且消耗投资量巨大,因此较为小众。两类型设备参数对比如表1 所示。可以看出由于国内并未进行该类设备的研制,即使处于领先水平的国内单斗挖机与其相比在各方面也都有着显著差异。

表1 设备对比参数

3 总结研究

经对国家能源集团旗下某露天煤矿机械化开采设备的研究发现,国外设备不光是在数量上明显的优势,在设备的性能上也明显领先于我国。以单斗挖机的使用为例,美国等国家对于单斗挖机的研发无论从容量上,还是大型剥离铲、吊斗铲等设备的研发都有着明显的优势。我国露天开采设备的使用现阶段还是以国外引入为主,国内设备起步较晚,且经验不足,例如太原重工、湘电重装等只在某一方面有所突破,因此在未来还需有很长的时间进行发展及规划。

4 结语

通过对某矿露天机械化开采设备的研究分析,发现国内露天煤矿设备的研发方面相比于世界各国还有很大的发展空间,现阶段露天矿所依赖的主要采矿设备,基本上是从美国、德国、加拿大等国家引进的,这不光在经济上有着巨大损失,在技术上也存在很大限制。因此在煤矿企业等未来发展规划中加大对开采设备的自主研发力度极为关键,对煤矿企业的高产高效发展,以及摆脱对国外开采设备的依赖有着重大意义。