铣削高强钢时高效余量去除的切削力研究

赵杨,黄树涛,许立福,张玉璞,于晓琳

沈阳理工大学机械工程学院

1 引言

随着对零件结构性能和可靠性要求的不断提高,AF1410等高强度钢在飞机起落架、机翼枢轴接头、平尾大轴、着陆钩、潜艇外壳等主要受力构件中被广泛应用[1-4]。但AF1410高强度钢因强度和硬度高,导热系数低,实际加工过程中切削力大、切削温度较高[5]、加工质量不稳定及加工效率低,是典型的难加工材料。

国内外学者在高强钢切削加工方面进行了大量研究。丁悦等[6]对端铣38CrSi高强度钢的切削力系数进行了实验研究,结果表明,每齿进给量对切削力系数影响最大。刘衣昌[7]通过正交实验的方法研究了PM和GM刀具高速切削42CrMo高强度钢过程中的切削力,研究结果表明,切削力随切削参数值的增大而增大。Li Y.等[8]研究了不同涂层刀具高速切削AISI4340的切削力,研究表明,TiN/TiCN/TiAlN复合涂层刀具的切削合力最小。Wang Yongxin等[9]对A-100超高强度钢的切削力进行了模拟分析,结果表明,切削深度对切削力的影响更加显著。 Zhang Huiping等[10]通过单因素实验研究了切削参数对300M超高强钢切削力的影响,建立了300M超高强钢切削力多线性回归模型。

在高强钢零件的高效精密加工中,粗加工是提高加工效率的关键[11,12],为此,本文基于单因素实验法,研究了高效余量去除铣削AF1410高强钢时切削力的变化规律,分析了切削用量和冷却液对切削力的影响。

2 实验条件及方案

2.1 实验条件

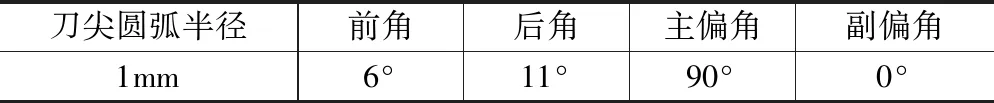

实验采用AF1410高强度钢作为工件材料,其物理参数见表1。采用CVD TiCrN/Al2O3/TiN涂层硬质合金刀具,其几何参数见表2。

表1 工件材料的物理参数[14]

表2 刀具几何参数

实验所用机床为VMC850E立式加工中心,主轴转速50~8000r/min。使用KISLTER-9123C旋转式测力仪测量切削力,配套使用电荷放大器和数据采集器,实验装置如图1所示。

(a)实验台 (b)电荷放大器和数据采集器

图1 实验装置

2.2 实验方案

实验方案参数见表3和表4。

表3 干式实验参数(逆铣)

表4 湿式实验参数(逆铣)

3 实验结果与分析

3.1 切削速度对切削力的影响

在高效铣削AF1410超高强度钢时,经滤掉高频信号后不同切削速度的切削力波形见图2,选取切削力最大值的平均值绘制如图3所示折线图。可以看出,切削速度为60~100mm/min时,切削力呈下降趋势,可以认为在这个速度范围内,切削温度上升,材料发生热软化效应,在切削过程中切削抗力和切削力减小;切削速度为100~250m/min时,径向力有提高,切向力几乎无变化,虽然随着切削速度的提高,热软化及剪切区的绝热剪切使切削力下降,同时切削温度升高使切削层材料的热膨胀增大,相应对刀具后刀面的挤压作用加强,导致径向力有所增大;同样由于材料的热膨胀加大了对副后刀面的挤压作用,使得轴向力在切削速度达到250m/min时也有提高。

图3 切削速度对切削力的影响

(a)v=60m/min

3.2 每齿进给量对切削力的影响

高效余量去除铣削高强度钢时,在切削速度v=200m/min和切削深度ap=1mm不变的情况下,经滤除高频信号后不同进给量的切削力波形变化如图4所示,选取轴向力Fz、切向力Ft及径向力Fr最大值的平均值绘制如图5所示折线图。可以看出,随着每齿进给量fz的增加,轴向力、切向力以及径向力均有不同程度变化。在每齿进给量为0.01~0.06mm/z时,切削力呈上升趋势,其中,Ft和Fr增幅较大,Fz增幅较小;当每齿进给量达到0.06~0.08mm/z时,Fr有明显的下降。随着每齿进给量的增加,切削厚度增大,导致切削过程中的切削抗力增大。在高速切削高强钢时,剪切区发生绝热剪切,形成锯齿切屑,当每齿进给量增加到0.08mm/z时,切屑在卷曲时更易折断,切削力下降。

(a)fz=0.01mm/z

图5 每齿进给量对切削力的影响

3.3 切削深度对切削力的影响

当切削速度v=200m/min和每齿进给量fz=0.08mm/z不变时,经滤除高频信号后不同切削深度下切削力波形变化如图6所示。

(a)ap=1mm

随着切削深度ap的增加,在实验切削深度变化范围内,总体上Ft与Fr随切削深度ap的增大而增大,但Fz变化不大(见图7)。显然,单位时间内材料去除量随切削深度的增加而提高,径向切削分力和切向分力均相应增大;由于实验切削深度均大于或等于刀尖圆弧半径,切削时刀尖圆弧全部参与切削,作用于圆弧刃上的轴向切削分力不会随切削深度的增加而剧烈变化,已加工表面对副切削刃的挤压作用也没有随切削深度的增大而增大,因此总体上轴向切削分力随切削深度的变化不大。从图7也可看出,在切削深度ap<2mm时,Fr的数值大于Ft;在ap>2mm时,Ft的数值大于Fr,这是由于切削深度ap的增加改善了刀刃后刀面的散热条件,与主后刀面接触的切削层的热软化程度下降,对后刀面的摩擦力增加,因此在切削深度ap大于一定值后,切向力反而超过径向力。

图7 切削深度对切削力的影响

3.4 冷却方式对切削力的影响

进给量fz=0.08mm/z,切削深度ap=1mm不变的湿式切削条件下,经滤除高频信号后不同切削速度v的切削力波形如图8所示。

(a)v=60m/min

对比湿式和干式两种条件下切削力随切削速度的变化(见图9)可以看出,无论哪种条件,在实验参数范围内,均表现为径向力Fr最大,切向力Ft次之,轴向力Fz最小。

图9 干式切削与湿式切削的切削力对比

总体上,有冷却液浇注的湿式切削,随着切削速度的提高,径向力Fr略有下降,切向力Ft变化较小,轴向力Fz几乎不变,这与干式切削明显不同。在浇注冷却液的湿式切削中,一方面,由于高强钢的导热性较差,在高速切削时,对剪切区的冷却效果有限,表现为切向分力随切削速度v的增加略有下降;另一方面,冷却液的冷却作用使切削层及已加工区的温度下降,热膨胀减小,刀具后刀面受到的挤压作用下降,尽管切削速度增幅较大,但径向分力变化较小,而轴向分力几乎没有变化。

4 结语

通过对AF1410超高强钢高效铣削实验,研究分析了切削参数和冷却液对力的影响规律,在实验参数范围内得出的主要结论如下。

(1)在干式切削条件下,切削速度对切削力的影响较为复杂,切削速度为60~100mm/min时,切削力呈下降趋势;进一步增大切削速度,径向力增加明显,而切向力Ft变化不大,轴向力Fz在切削速度大于200mm/min时有一定增加。与干式切削相比,湿式切削时,切削速度对切削力的影响较为稳定,表现为切削速度的增加,轴向力变化很小,径向力略有下降,切向力变化减小。

(2)干式切削时,随着切削深度增加,轴向力变化不大,径向力和切向力总体上增大。

(3)在干式切削条件下,每齿进给量为0.01~0.06mm/z时,各切削分力均随每齿进给量的增加而增加;但当每齿进给量大于0.08mm/z时,切削力有下降趋势,径向力下降明显。

(4)总体上,湿式切削和干式切削均表现为径向力最大,切向力次之,轴向力最小。干式切削条件下,当切削深度大于2mm时,切向力大于径向力。