不同步距下微细电火花轮廓铣削加工工具电极控形实验研究

王元刚,贾婷婷,李晓鹏

大连大学机械工程学院

1 引言

电火花铣削是利用简单电极形状通过程序规划加工复杂几何形状和难以切割的材料[1,2],因其加工适用性强和非接触加工的特点[3],被广泛应用于航空航天、军事、汽车、仪器仪表、医疗设备和微型机械制造领域[4]。

高效率、高精度是制造业始终追求的目标之一,虽然微细电火花铣削技术已进入实用阶段,但是工具电极的损耗问题仍然制约着该技术的发展[5]。电极损耗类型可分为电极轴向尺寸的损耗和径向形状的变化。当分层厚度较小时,认为电极端部放电,近似认为电极形状不变[6];分层厚度的增加可提高加工效率,但会导致电极形状发生改变。研究表明,电极形状有锥形[7]、球头[8]和凹坑[9]等类型,此类形状损耗能够控制且可以保持稳定。在微细电火花铣削中,针对电极损耗补偿提出了线性补偿、均匀损耗法、组合线性均匀法、定长补偿和实时补偿等补偿策略[10]。上述策略大都针对电极轴向损耗进行补偿,针对控制电极形状的研究较少,有研究表明,通过减小电极铣削步距可以减小电极形状变化造成的残余高度[11]。

本文针对不同铣削加工步距在线性补偿下进行了大分层厚度微细电火花铣削电极控形加工实验研究,阐述了锥形电极的形成过程,探究了不同步距与电极定形长度、补偿量之间的关系,并进行了三维型腔实例的加工。

2 实验方案设计及方法

2.1 实验条件

采用1mm紫铜圆柱电极在Sodick(AD30Ls)电火花成型加工机床对45钢工件进行铣削加工,加工参数如表1所示。采用尼康SMZ745T体视显微镜和DSX1000数字显微镜对铣削后的工件进行测量。

表1 实验加工参数

2.2 实验方法

在线性补偿下,将工具电极的铣削步距设置为不同工序余量,并在工件一侧进行铣削加工。保证深度一致和电极形状不变的情况下,按表1的加工参数研究了不同步距下微细电火花轮廓铣削加工工具电极控形的变化。

3 实验结果与分析

3.1 锥形电极成过程分析

当电极步距为0.65mm,线性补偿量为56μm/mm时,按照表1的加工参数铣削加工工件侧面,见图1。

图1 铣削工件侧面

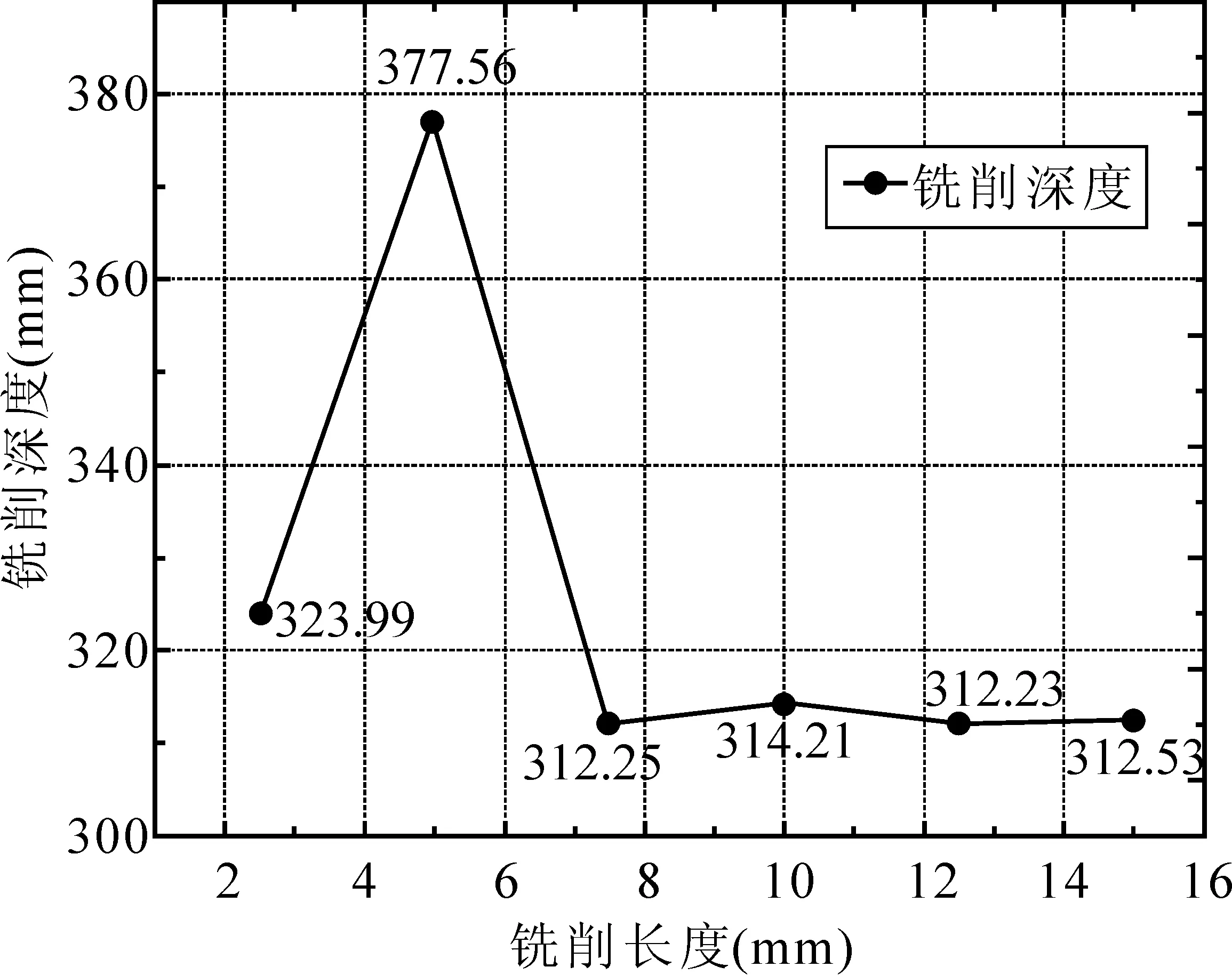

可以看出,当电极步距为0.65mm时,随着铣削加工长度的增加,铣削深度先变深再逐渐变浅[12],最终稳定在312μm左右。图2为加工深度随加工长度变化的曲线,经测量发现,在铣削长度为5mm前,加工深度随加工长度的增加而增加,初始阶段电极是完整的圆柱形,随着铣削的进行,电极端部逐渐变尖,线性补偿量大于电极的轴向损耗量,铣削深度不断增大;铣削长度达5mm后,电极变成锥形,由于电极的尖端效应,电极轴向损耗增大,铣削深度不断减小;铣削长度达7.5mm后,电极的损耗和线性补偿量达到平衡,电极的形状稳定。

图2 槽深度随长度变化曲线

为了得到工具电极的侧面角度,用电火花线切割等距切割图1所示工件,铣削工件的截面如图3所示。可以看出,当铣削长度为2.5mm时,电极仍处在端面损耗时期,此时工件底面较为平整,工具电极呈倒立的圆台形状;随着铣削的进行,铣削长度为5mm时,工具电极的底端圆台面积减小,斜边变长,呈类似凸台的形状;当铣削长度到达7.5mm时,电极端部变为有弧度且稳定的锥形;在此之后,工具电极的形状进入稳定阶段,侧面角度变化波动不大。由图4可得,随铣削长度增加电极侧面角度不断减小,并最终稳定在32°左右。

(a)2.5mm

结合图3和图4可以得出,初始阶段电极的端面比较平整,铣削时电极端面放电,因为存在集肤效应,电极侧棱边处的电流密度较大,导致电极边缘损耗较大。电极外围形状为大弧度曲线,工件底面截面被铣削为平面,随着铣削过程的进行,电极除了轴向的进给外还有横向运动。在铣削的过程中,电极与工件最短距离在侧面,由于电火花铣削加工是在最短距离产生火花放电,因此在铣削过程中,放电最早发生在侧面,电极侧面的损耗增大,使电极侧面弧度减小,并逐渐变成倾斜端面。随着电极的旋转,电极最终被修形为圆锥形。

图4 工件侧面角度随长度变化曲线

3.2 不同步距下铣削过渡长度分析

在保证铣削深度为310μm的情况下进行工具电极不同步距的铣削实验。按照表1的加工参数,将电极的铣削步距分别设为0.55mm,0.65mm,0.75mm,0.85mm和0.95mm。

铣削结果如图5所示,可以看出,保证铣削深度不变时,工件轮廓存在一定的过渡长度,这段过渡长度也是锥形电极形成前的定形阶段。经过测量后得到电极步距和过渡长度变化的对应关系(见图6),根据结果发现,随电极铣削步距增加,电极参与铣削的面积增大,由于在初始阶段电极是完整的圆柱电极,存在集肤效应,当电极参与铣削面积增大时,电极较快地定形为圆锥形。

(a)0.55mm

通过图6的测量数据发现,电极定形长度与电极铣削步距呈线性关系,经过拟合得到工具电极定形长度和步距公式为

图6 电极定形长度和电极步距的关系

L定形长度=12.03-8.096a

(1)

式中,a为电极的铣削步距,且a的取值范围大于电极直径的一半。

3.3 不同步距电极相对损耗率和补偿量分析

电极步距和电极相对损耗率的变化曲线如图7所示,随着工具电极铣削步距的增加,电极相对损耗率由17.1%增加到37.8%。从图5可观察到,当电极步距较小时,工件侧面的残余高度较小,电蚀产物可从侧面排出。因为电极最终被修形成圆锥形,所以随着步距增大,工件侧面的残余高度增大,电蚀产物的排出难度变大,导致电极相对损耗率增大,因此减少电极步距有利于电蚀产物的排出,并且减少了电极的损耗。

图7 电极相对损耗率和电极步距的关系

通过实验得到如图8所示的不同电极步距和线性补偿量关系曲线。可以看出,铣削深度为310μm时,随着电极步距由0.55mm增加到0.95mm,线性补偿量由39μm/mm增加到87μm/mm。通过实验数据可得,随着电极铣削步距的增加,电极加快损耗,使电极较快地被修形成圆锥形。为使铣削深度一致,需要加大电极的线性补偿量。

图8 线性补偿量和电极步距的关系

电极的相对损耗率公式为

式中,Ve为电极损耗体积;Vw为工件被加工掉的体积。

电极相对损耗率在L铣削长度区间内,电极损耗体积可以用L铣削长度与工件铣削横截面积Aw的乘积表示;工具电极的蚀除体积可以看成电极的总补偿量le损耗×L铣削长度与横截面积Ae的乘积。因此电极补偿量和电极损耗率之间的关系为

=η

(2)

(3)

式中,K为的值。

在保证铣削深度和电极形状稳定的前提下,将实验得到的电极相对损耗率以及电极线性补偿量的数值进行拟合,得到K值约为4.359,从而得到电极补偿量和电极相对损耗率之间的关系为

(4)

3.4 部分电极参与铣削的加工应用

上述结果表明,在大分层厚度的铣削中,减少铣削的电极步距有利于减少电极形状变成锥形而造成的残余高度。因此,将电极步距设为0.35mm,按照交替变向的加工路径进行铣削。为了减少因蚀除体积不同而造成的误差,预先加工出外围轮廓,再铣削加工型腔。

经过单层多道槽加工后,其单层型腔三维轮廓如图9a所示,加工尺寸为5.15mm×3.94mm,型腔深度为236μm;其横截面如图9b所示,测得底面的波浪残余高度较小,说明在大分层厚度的铣削中,减小电极步距可使加工底面平整性较好。

(a)三维轮廓

4 结语

在保证铣削深度和电极形状不变的情况下,通过改变电极步距进行了微细电火花轮廓铣削实验,得出了以下结论。

(1)在铣削过程中,电极形状先变成倒立的圆台形,然后圆台小圆端面直径逐渐变小,最后变成稳定的锥形,且电极侧面角度逐渐减小。

(2)在保证铣削深度为310μm,电极锥角角度为116°的情况下,电极的相对损耗率和电极补偿量存在线性关系,η=4.359l补偿量。电极定形长度与电极步距呈反比关系,L定形长度=12.03-8.096a。

(3)在大分层厚度三维型腔的铣削中,减少电极铣削时的步距可使加工底面平整性较好。