高速铣削高强度钢时涂层刀具磨损及对工件表面温度的影响

王曦,黄树涛,张玉璞,许立福,于晓琳

沈阳理工大学机械工程学院

1 引言

高强度钢强度高、硬度大,广泛应用于飞机、汽车和兵器等机械装备的关键承力部件,如飞机起落架、翼梁、汽车前内纵梁和中支柱里板等[1-4]。由于含有大量的Cr、Ni等元素,在提高机械性能的同时也使得加工困难[5,6],存在切削力大、切削温度高、刀具磨损速率快、加工效率低和加工表面质量差等问题[7-9]。

在使用过程中,高强度钢的表面完整性对其使用性能存在显著影响[10]。为此,许多学者对其加工表面质量进行了研究。Guangming Zheng等[11]从表面粗糙度、显微组织、残余应力和显微硬度方面研究了TiCN-NbC复合涂层刀具高速铣削加工AISI4340高强度钢后的表面完整性。Jin Xu等[12]通过对16Co14Ni10Cr2Mo超高强度钢进行切削试验发现,该材料适合小切削深度和高切削速度加工。Yongxin Wang等[13]通过正交试验分析,发现车削A100超高强度钢时表面粗糙度受进给量、切削深度和主轴转速的影响很大。Adel Taha Abbas等[14]通过DOE全因子设计试验,使用硬质合金刀具对高强度钢进行端面铣削,分析了切削参数对加工表面粗糙度的影响,结果表明,主轴转速、进给速度对表面粗糙度的影响显著。Le Gong等[15]研究了低温条件下干铣削35CrMnSiA高强度钢时,射流温度和冷却条件对表面完整性的影响,发现低温能有效降低加工表面的残余应力、表面粗糙度与显微硬度。

切削高强度钢时,作用于刀具上的载荷与普通钢材有很大区别,刀具易出现崩刃、塌陷、涂层剥落、微裂纹、元素扩散和材料氧化等[16-18]加速刀具磨损的现象,因此,切削高强度钢时的刀具耐磨性成为其中一个重要问题。Huiping Zhang等[19]对比了干切削与CMQL条件下车削300M超高强度钢的涂层硬质合金刀具磨损特点,得出CMQL能更好地降低涂层硬质合金的粘结磨损、氧化磨损和扩散磨损的结论。Yingzhao Yu等[20]研究发现,采用CVD(TiCN-Al2O3)涂层刀具高速车削300M超高强度钢时,刀具磨损微观表面形成的自组织结构有利于提高刀具的耐磨性并延长刀具寿命。Xu Qingzhong等[21]制造了两种不同类型的金属陶瓷刀具——TMWNC和TMWC,分析了两种刀具加工高强度钢的切削性能,发现TMWNC刀具的断裂韧性较高且具有较好的抗边缘崩裂能力,TMWC的硬度与热硬度较好,具有更好的抗断裂特性,两种类型刀片均适用于高强度钢的切削加工。

综上可知,对高强度钢的切削研究主要集中在对不同类型高强度钢切削加工后的表面完整性以及切削条件对刀具磨损的影响。目前对涂层硬质合金刀具高速铣削AF1410高强度钢时的磨损特点以及刀具磨损对已加工表面温度的影响研究较少,工件已加工表面温度直接影响已加工表面的组织、应力状态、表面质量及使用性能。因此,本文基于实际加工要求,研究长时间高速铣削AF1410高强度钢时刀具的磨损特点、磨损规律及其对已加工表面温度的影响,为高强度钢高速铣削工艺的制定提供参考。

2 试验条件与方案

试验用工件材料为AF1410高强度钢,其物理机械性能见表1,刀具采用CVD TiCrN+Al2O3+TiN涂层硬质合金单刃铣刀,具有较好的抗粘结性能、硬度、耐磨性以及耐高温性,铣刀直径为d=12mm,几何角度见表2。

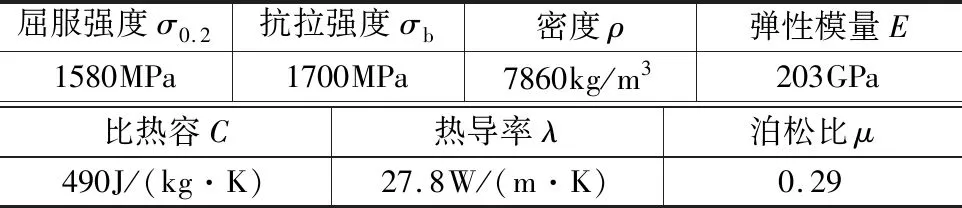

表1 AF1410机械物理性能[22]

表2 刀具几何参数

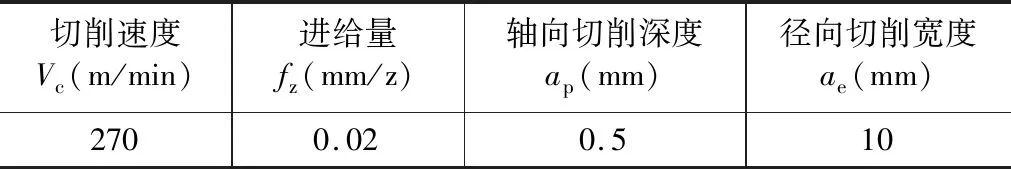

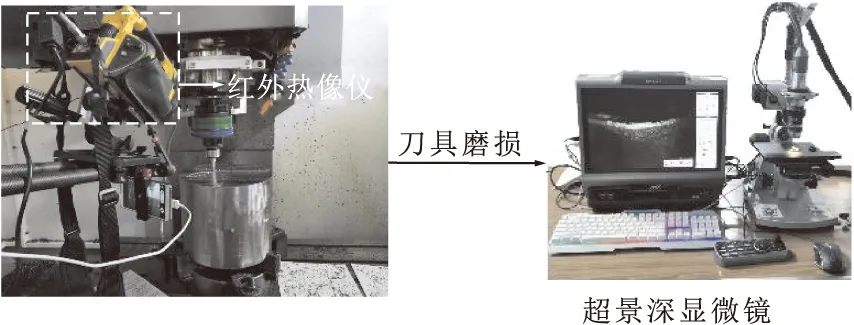

本研究采用高速切削的加工方法,使用涂层硬质合金铣刀对高强度钢进行高速铣削试验,切削参数见表3。试验系统见图1,机床采用沈阳机床集团生产的立式加工中心,主轴转速50~8000r/min;使用基恩士VHX-1000C型超景深显微镜测量刀具后刀面磨损量。由于铣削过程中切削区域的温度难以测量,而铣削过程中已加工表面的温度对工件表面组织及性能有更大影响,因此试验采用Fluke公司生产的Tix 660红外热像仪测量分析铣削过程中已加工表面、刀具切出点和切屑的温度,该热像仪的量程为-40℃~1200℃。在干式逆铣条件下进行切削试验。

表3 试验参数

图1 试验系统

试验的切削路径长度L的计算公式为

(1)

式中,L为切削路径长度;La为刀具中心走刀距离;d为刀具直径。

3 试验结果分析

3.1 刀具磨损形貌及磨损规律分析

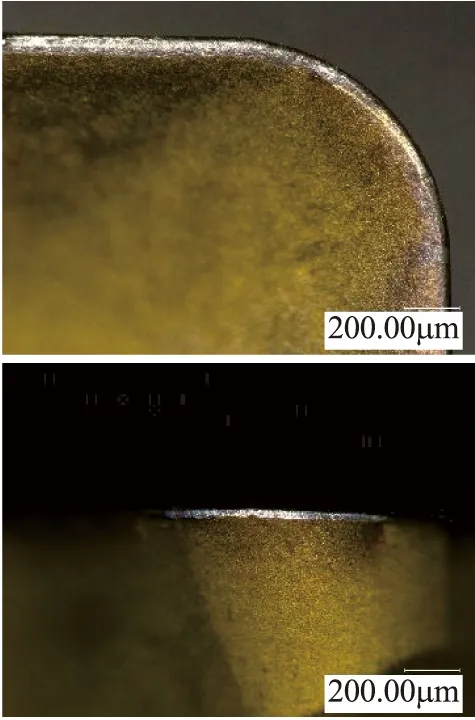

在Vc=270m/min,fz=0.02mm/z,ap=0.5mm,ae=10mm干式逆铣削条件下,刀具前、后刀面磨损形貌随切削路径长度变化见图2。可见,刀具磨损主要发生在后刀面,由于切屑流动对前刀面的摩擦,在前刀面较窄宽度范围内形成了沿切屑流动方向的切屑擦痕,磨损量较小;切削路径长度达3696m时,在靠近圆弧刃与副切削刃相交位置出现微小崩刃,并在后续切削中略有扩大。这是由于高速铣削过程中,圆弧刃靠近副切削刃的位置切削热不易扩散,刀具在该位置温度较高,形成较大的热应力,同时在机械挤压和机械冲击作用下,容易形成微小崩刃。在整个切削过程中,后刀面磨损为正常磨损,沿切削速度方向形成了明显的磨损沟痕。随着切削路径长度的增加,后刀面磨损带逐渐变宽,磨损形态呈平凸形分布,在刀尖所对应后刀面处磨损宽度最大。

(a)247m

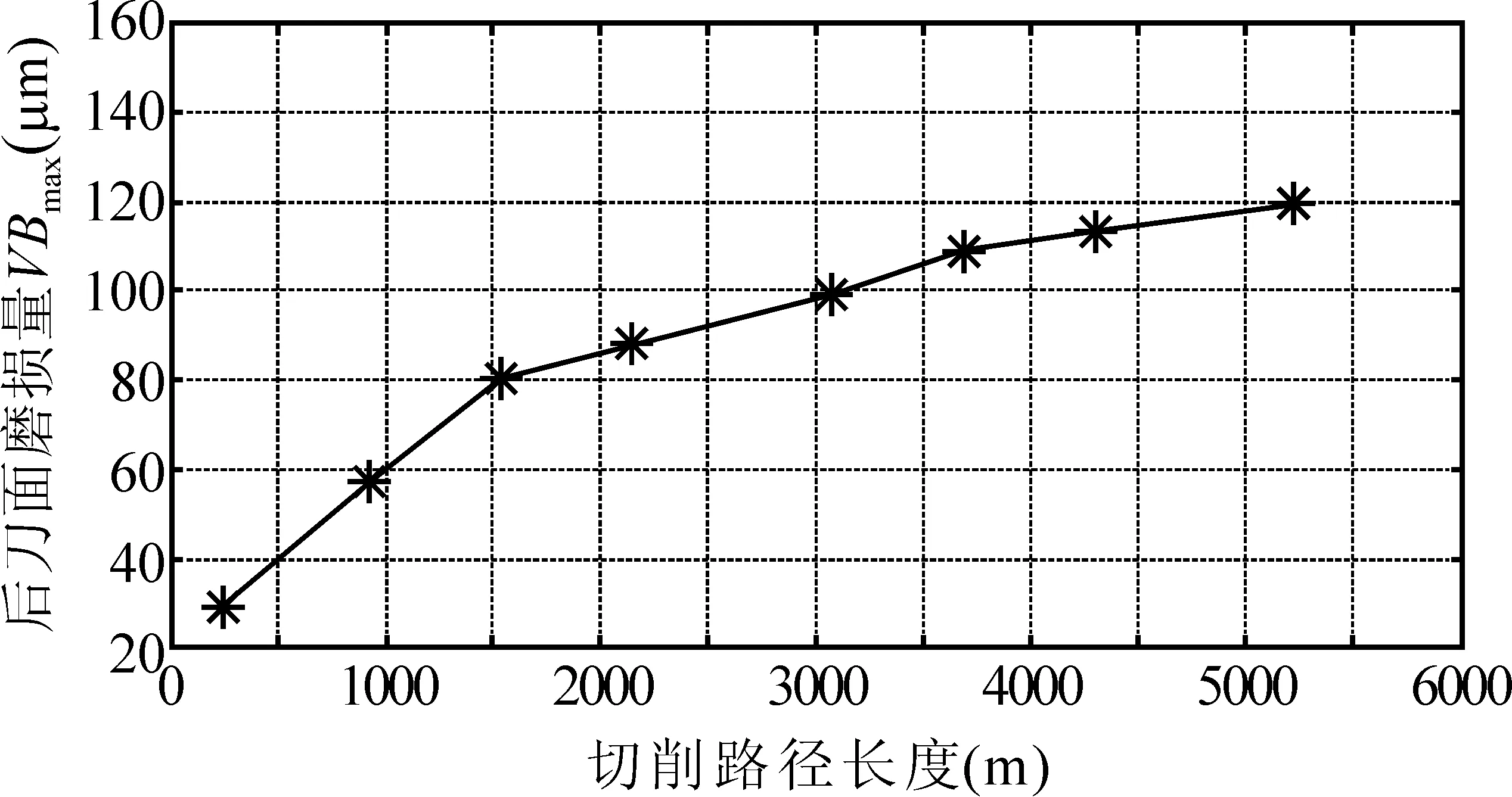

使用超景深显微镜测量后刀面最大磨损宽度,得到后刀面磨损量VBmax随切削路径长度变化曲线(见图3)。可见,切削路径长度为0~1542m时,刀具磨损速率最快,为初期剧烈磨损阶段;当切削路径长度为1542~5529m时,刀具磨损速率降低,为稳定磨损阶段。铣削试验结束后,后刀面最大磨损量为119μm。

3.2 工件已加工表面及切屑温度分析

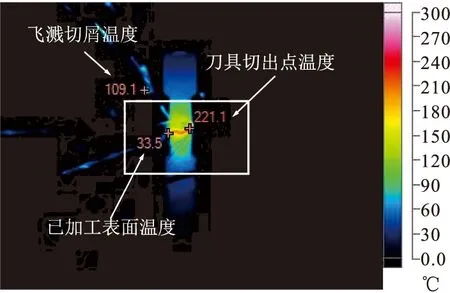

在Vc=270m/min,fz=0.02mm/z,ap=0.5mm,ae=10mm干式逆铣削条件下,切削路径长度为2800m时,使用红外热像仪测得的切削温度场见图4a,根据图4b所示位置标记已加工表面温度Tms以及刀具切出点温度Tc。可见,已加工表面温度Tms最低,仅为33.5℃,远低于刀具切出点温度Tc(221.1℃)。一方面,由于工件材料中Ni元素含量较高(9.93%)[23]以及刀具涂层含钛,降低了工件[24]与刀具导热性;另一方面,从试验现象分析,切削速度为270m/min时形成螺旋状切屑(见图5),其自由端出现三角形毛边,这是由于绝热剪切效应导致的裂纹扩展形成[25],切屑表面在高温下被氧化为蓝黑色,说明切削热主要被切屑带走,从而使已加工表面温度Tms远低于刀具切出点温度Tc。刀具切出材料后温度逐渐降低。

(a)切削温度场

(a)50倍整体形貌

Vc=270m/min,fz=0.02mm/z,ap=0.5mm,ae=10mm,干式逆铣

Vc=270m/min,fz=0.02mm/z,ap=0.5mm,ae=10mm,干式逆铣

Vc=270m/min,fz=0.02mm/z,ap=0.5mm,ae=10mm,干式逆铣

图5 切屑形貌

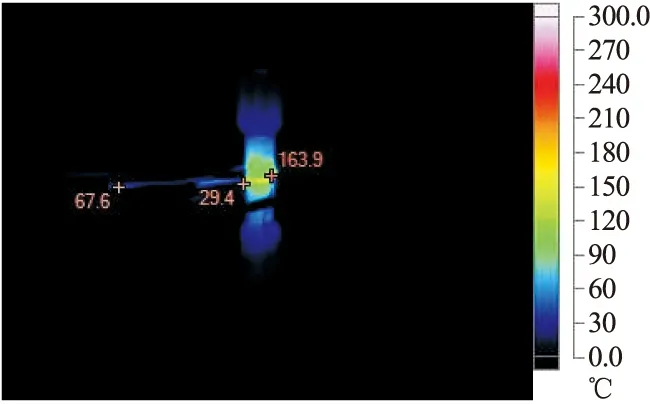

图6为不同切削路径长度内的切削温度变化云图。可见,随着切削路径长度的增加,已加工表面温度Tms从切削路径长度247m时的29.4℃增至切削路径长度5529m时的51.8℃,增幅为22.4℃;而刀具切出点温度Tc则从163.9℃增至245.2℃,增幅为83.9℃,增幅约为已加工表面温度Tms的4倍。这主要是因为刀具磨损后,增大了刀具与工件之间的接触挤压作用,使得切削发热量增大,同时由于工件材料、含钛涂层刀具的导热性较差以及高速切削产生的绝热剪切效应,使得大量切削热主要随切屑飞溅扩散,导致已加工表面温度Tms增幅低于刀具切出点温度Tc。

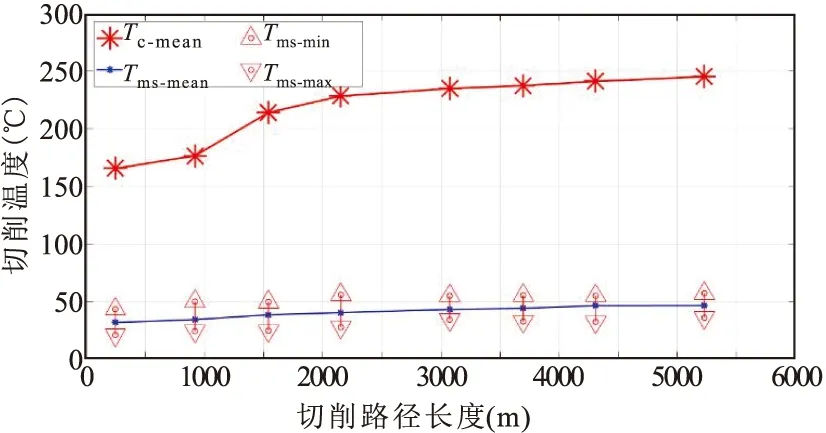

(a)247m

对不同切削路径长度内记录的切削温度数据,随机标记5个时刻的已加工表面温度Tms以及刀具切出点温度Tc并分别取平均值,得到切削温度随切削路径长度变化曲线(见图7)。可见,由于工件、刀具的导热性较差以及切削速度较高,随着切削路径长度的增加,已加工表面温度均值Tms-mean小幅上升,从切削路径长度为247m时的31.56℃增至切削路径长度为5229m时的46.24℃,增幅仅为14.68℃。在整个切削过程中已加工表面温度标记值在切削路径长度5061~5229m范围内取最大值Tms-max(56.9℃),在切削路径长度81~247m范围内取最小值Tms-min(20.7℃),相差仅为36.2℃,说明已加工表面的温度Tms在高速切削条件下受刀具磨损影响较小,温升程度较低。刀具切出点温度均值Tc-mean在刀具初期剧烈磨损阶段(0~1542m)温升变化较快,而在稳定磨损阶段(1542~5229m)缓慢上升。这主要是由于初期剧烈磨损阶段的刀具磨损速率快,磨损量增量大,使得刀具与工件材料之间的接触作用变强,导致初期温升速率较高。

4 结语

使用涂层硬质合金刀具对AF1410高强度钢进行高速铣削试验,研究高速切削过程中刀具磨损、已加工表面温度Tms以及刀具切出点温度Tc的变化规律,得出如下结论。

(1)CVD TiCrN+Al2O3+TiN涂层硬质合金刀具能够长时间稳定地对AF1410进行高速铣削,刀具磨损以后刀面的正常磨损为主,在前刀面较窄宽度范围内形成了沿切屑流动方向的切屑擦痕。切削过程中,在靠近圆弧刃与副切削刃相交位置存在刀刃的微小崩刃。

(2)高速铣削AF1410高强度钢时,工件已加工表面温度Tms较低,而且受刀具磨损变化影响较小,随着切削路径长度的增加而小幅上升。

(3)刀具切出点温度Tc的升高速率受刀具磨损速率影响较大,在初期剧烈磨损阶段温升速率较快,在稳定磨损阶段温升速率较平缓。