基于SolidWorks Simulation 采煤机截割部摇臂壳体动力学分析

陈晓海CHEN Xiao-hai;张浩ZHANG Hao

(①陕西彬长大佛寺矿业公司,咸阳712000;②河北科技大学,石家庄050018)

0 引言

目前我国煤炭行业快速发展,这离不开煤炭类机械的广泛使用,通过综合机械化设备的推广,国内采煤效率有了大幅提升。采煤机是煤炭开采中常用的一种大型综合式机械,目前世界各国使用的采煤机主要类型有:滚筒式、螺旋式、链式、连续式。采煤机不仅可以提高开采效率,还能减轻工人的劳动强度,在开采安全性上也有更充分的保障。

由于煤矿复杂的工作环境,煤矿开采过程中时常发生安全事故,这对煤矿生产效率造成了极其严重的影响。在采煤机工作过程中,防爆电机将动力传送给截割电机,由截割电机进行运动,而在煤岩体中常常存在夹矸层,使得截割电机不可避免地出现负载不稳定的情况。因此,截割部摇臂的性能需要充分验证,以保障采煤机能够长时间正常工作。

在煤矿机械中,采煤机截割部摇臂壳体所处工作环境复杂恶劣,承受交变应力作用,摇臂壳体往往产生应力集中及变形,严重影响采煤机截割部摇臂的正常工作。本文采用有限元法对采煤机截割部摇臂壳体进行动力学分析,得出应力变化规律及模态振型,为采煤机截割部的稳定运行及优化设计提供参考价值。

1 三维结构模型

在利用软件进行分析时,通常有两种方法可进行分析前的三维建模,一种是在ANSYS 的APDL 中建模,另一种则是利用Soildworks 或者UG 等专业建模软件进行三维实体的绘制。采用第一种方法时,主要采用参数化建模,从点开始,依次建立线、面、体,所需过程比较繁琐,需要很长时间进行建模,但有利于图形间拓扑关系的稳定传递,进一步保证了网格划分时的质量,也有利于更改不合适的建模位置。第二种方法可以保证更快地进行建模,对于零件间的装配关系可以更细致地设置,建模完成之后,可直接在Soildworks 中进行分析。考虑到整车零件较多,且分析目标零件只占全车一小部分,因此选用Soildworks 进行三维建模。

运用SolidWorks软件进行采煤机截割部摇臂壳体的建立,如图1 所示,材料的属性为:弹性模量E=200GPa, 密 度 ρ =7800kg/m3,泊松比μ=0.3。模块化建模时,不影响计算结果的前提下,对采煤机截割部摇臂壳体三维模型进行了简化处理,忽略了一些螺纹孔。图2为网格化的采煤机截割部摇臂壳体。

图1 采煤机截割部摇臂壳体

图2 网格化的采煤机截割部摇臂壳体

随着大型采煤机截割部摇臂壳体机组应用的结构动力学与仿真技术的发展,采煤机截割部摇臂壳体组的建模方法日益完善,目前针对其建模的方法主要有多体动力学法、模态分析法以及有限元法三种。多体动力学法对于弹性变形以及大变形的分析中具有更高优势,使用的单元更少,计算效率更高,即使同时计算位移与变形,也能保持相当高的精度。因此本模型采用多体动力学法。模态分析法通过对机械结构的固有频率、阻尼比等模态参数,为结构系统的振动分析等提供主要依据。在具体机械结构中,较好自由度的结构动力特性可使用模态分析,但在柔性系统中,模态分析不能精确预测几何非线性产生的效果,往往会出现较大误差。有限元法计算精度较高,适用于较多自由度的结构,在柔性系统中也有较广泛的应用,但不适合系统的整机建模。综合以上三种方法,本模型采用多体动力学方法建模。

2 静应力分析

在对机械结构进行的分析中,需要建立高质量的模型,并对模型施加比较准确的边界条件,才可能得出精确度高的计算结果。多体动力学法常用于计算与结构设计和结构改进相关的以下三大类问题。①静力学问题。在静态载荷保持不变的作用下,求解结构的整体后者零部件的位移和应力分布,根据模型对强度,刚度的要求进行优化结构设计,计算的精度和时间都与模型的网格疏密成正比。②瞬态分析。在不同载荷的作用下,结构的边界条件会伴随时间的变化而变化,求解在这个变化过程中,模型中各个部分受力情况的变化,并总结在这个过程中研究所关心位置的应力应变情况。③稳定性分析。当载荷强度增大到一定的程度,而使整个结构失去稳定或者个别构件局部失去稳定性,在这种情况下,对结构件进行稳定性分析,使得在结构设计中预防结构部件屈曲失稳的发生。

在机械结果问题中,有限元法的求解步骤基本相同,但是对于物理意义差距较大或者数学模型建立的不相同的情况下,具体问题需要进行具体分析,具体推导公式和求解运算不一定相同,通常的求解步骤如下:

首先,根据所要求解的实际问题,近似确定解的区域以及该区域的物理性质,对近似确定的该区域进行离散化处理,将其离散成大小、形状规则,并且数量有限的单元,这些单元之间能够彼此相连。再构造出需要求解的具体问题,可以使用具有边界条件的微分方程来表示具体问题,并通过微分化处理将其化为等价的泛函形式,以方便求解运算。为了使得到的解析解具有收敛性,在对离散后的单元进行推导时,需要遵守一些原则,例如,对机械工程上的实际应用问题来说,每一种单元的解题性能和约束条件对解具有十分大的影响,应当十分注意这两点,另外,在选择单元形状时要选择较为规则的,以方便求解运算。对离散化单元进行总装,形成联合方程组,对联合方程组使用多种求解方法,比如直接求解法、迭代求解法和随机求解法,近似的求解出单元结点处状态变量的近似值,通过与设计的允许值进行比较,来确定计算精度。

经过不同工况分析可得,取平均值的施加扭矩为1000N·m,得出应力变化云图,如图3。图中应力最大值为1.416×106Pa,无明显应力集中现象,其他结构孔无红色区域,没有明显应力变化幅度较大的情况,整体情况能够平稳运行。因此,采煤机截割部摇臂壳体的运行是可靠的。

图3 应力变化云图

3 模态分析

模态特性作为一种固有属性,只与材料和自身结构有关,前几阶固有频率和对应的振型可作为设计的重要参考,为了不发生共振效应,必须保证机械零部件在作业中的工作频率不能逼近任何一阶的固有频率。模态分析主要用来研究激励作用下的应力与位移情况。目前模态分析方法有两种,一种是实验模态法,通过现场的实验得到零部件的模态特性,另一种是计算模态法,即通过计算机对零部件进行分析,从而得到各阶模态特性,本文选用第二种方法,计算模态法可在设计阶段就能够针对结构进行设计与优化,并且在后期还可以进行结构系统故障诊断。

模态分析作为机械动力学分析中的第一步,可以得到结构的固有频率和振型两个结果,当机械结构以及材料确定之后,固有频率就会确定,因此得到了结构物在某一易受影响的频率范围内的各阶主要模态的特性,即可对结构物产生的实际振动进行动态设计以及故障诊断。通过分析模态频率以及振型图,可以充分了解各阶的应力以及位移情况。采煤机截割部摇臂壳体组的振动特性主要是运用模态分析法进行研究。

根据模态分析理论,任何结构的固有频率数目趋近于无穷多个,可按照阶数从小到大排列,一阶频率即为最小频率值。但在实际分析过程中,无需得出结构的所有固有频率并进行分析,可去前几阶固有频率进行参考分析,这是由于高阶模态对结构的影响极小可忽略不计,在实际工程中以前几阶固有频率分析为主,因此本文的模态分析只考虑前五阶模态。

如表1 所示,前五阶模态分别对应各自频率,如果在采煤机截割部摇臂壳体作业时受到的激励频率与各阶模态频率相近时,将会导致采煤机截割部摇臂壳体发生共振,从而引发变形甚至损坏,因此在采煤机截割部摇臂壳体作业时,激励频率应当避开这些模态频率。

表1

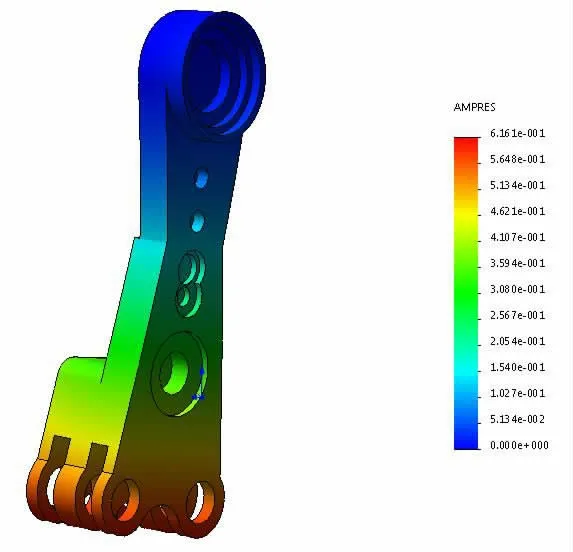

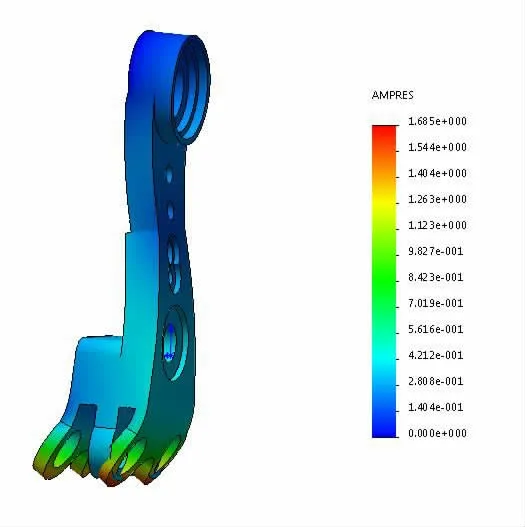

摇臂壳体前5 阶模态振型如图4-图8 所示。第1 阶模态振型特征为摇臂壳体和齿轮传动箱沿垂直于采煤机牵引方向并指向煤壁方向弯曲振动,最大振幅出现在摇臂壳体下部;第2 阶模态振型特征为摇臂壳体和齿轮传动箱沿采煤机牵引反方向弯曲振动,最大振幅出现在摇臂壳体下部侧面;第3 阶模态振型特征为摇臂壳体和齿轮传动箱绕采煤机牵引方向扭转振动,最大振幅出现在摇臂壳体下部正面;第4 阶模态振型特征为摇臂壳体整体绕重力方向扭转振动,最大振幅出现在摇臂壳体中间较小区域;第5阶模态振型特征为摇臂壳体下部和齿轮传动箱沿绕重力方向扭转振动,最大振幅出现在摇臂壳体下部,幅值为1.685mm。

图4 第一阶模态振型

图8 五阶模态振型

图5 第二阶模态振型

图6 第三阶模态振型

4 结语

图7 第四阶模态振型

本文对采煤机截割部摇臂壳体进行三维建模、静应力分析以及模态分析,可以得到主要结论。①采煤机截割部摇臂壳体进行静应力分析,得出应力变化幅度不大,符合变化规律,该规律符合动力学变化规律,不易形成应力集中,从而为采煤机截割部稳定运行及优化提供参考价值。②通过对采煤机截割部摇臂壳体进行模态分析可知,前5阶模态振型中振幅最大部位均位于齿轮传动箱和摇臂壳体下部区域,其中以摇臂壳体下部区域最为集中,可在此位置进行优化,从而加强采煤机截割部摇臂壳体的整体强度。③后续可在本文静力学分析以及模态分析的基础上考虑更多外界因素的影响,例如增加对采煤机截割部摇臂壳体的谐响应分析以及疲劳分析,从而能够更加全面地了解采煤机截割部摇臂壳体的性能。