基于纳米压痕法的富Sn相应力-应变关系的研究

刘志高, 侯 斌, 刘天寒, 秦红波

(1.桂林电子科技大学 机电工程学院,广西 桂林 541004;2.广东省焊接技术研究所, 广州 510651)

电子封装从广义上讲就是将构成电子产品的各种晶体管、裸芯片、引线、电路、基板和其它封装材料等按照规定或者设计的要求合理密封、布置、固定和连接,实现与外部环境隔离、屏蔽及保护,最终组装成电子产品的工艺过程;而狭义的电子封装则是指将半导体晶体管或裸芯片密封、固定并引出接线端子的工艺技术,从而实现对晶体管或裸芯片的保护并增强其环境适应性[1]。在电子封装领域,焊点有机械支撑、电气连接和信号通道的用途。国内外研究者已达成共识:电子封装系统中最薄弱的环节是焊点,焊点的力学失效引起了电子产品和设备的失效。随着电子产品小型化、便携化、多功能化的发展趋势,电子封装密度不断提高,焊点尺寸持续减小。例如,与传统的球栅阵列(BGA,焊球直径700~1 000 μm)和微球栅阵列(μ-BGA,焊球直径300~500 μm[2])微焊点相比,目前典型倒装芯片微焊点直径达到100 μm以下,2024年将达到35 μm[3]。

焊点力学行为表征和失效分析的重要依据是材料、物相力学性能和应力-应变关系。由于万能拉伸机测得的大尺寸试样不能很好地表征微焊点中材料或物相的微观力学行为[4],纳米压痕技术的出现为微焊点力学性能测量提供了手段。纳米压痕技术通过载荷-位移的关系曲线得到微焊点材料及其物相的硬度、弹性模量、蠕变等力学性能,例如:Chromik等[5]通过纳米压痕测试获得了微焊点中Ag3Sn、Cu6Sn5和Cu3Sn等金属间化合物的硬度及弹性模量等力学性能;孙祥霞等[6]借助纳米压痕试验方法,研究了Bi、Ni对Cu/SAC/Cu微焊点体钎料蠕变性能的影响;Xiao等[7]通过纳米压痕的方法研究了Sn-3.0Ag-0.5Cu/Cu接头界面处金属间化合物的硬度、弹性模量和蠕变与应变速率之间的关系;王凤江等[8]利用纳米压痕技术测量了Sn-Ag-Cu无铅钎料BGA焊点的弹性模量。此外,通过纳米压痕技术还可构建金属材料的应力-应变关系函数表达式(力学本构方程),例如:Dao等[9]提出了特征应力和特征应变的概念,并建立了可求解金属材料塑性性能的量纲函数;马永等[10]在Dao等[9]提出的理论基础上利用纳米压痕技术和有限元反演分析确定弹性模量为55~600 GPa、屈服强度为0.1~10 GPa、应变强化指数为0~0.6的金属材料的屈服强度及应变强化指数等塑性性能;秦飞等[11]基于马永等[10]的反演分析方法,并利用Dao等[9]建立的量纲函数,确定了电子封装微互联结构TSV-Cu的屈服强度等力学性能参数和弹塑性力学本构方程(应力-应变关系函数表达式)。

在电子工业中,无铅钎料(如SnAg、SnCu、SnAgCu和SnBi等)大多以富Sn相为基体[12],富Sn相的应力应变关系很大程度决定了微焊点的力学失效行为。目前,针对无铅钎料合金应力-应变关系的研究较多[13],而钎料合金微观组织中富Sn相应力-应变关系尚不明确,导致无法进行微观组织力学行为分析。基于上述研究背景和现状,制备了典型无铅钎料SnBi合金中的富Sn相单相固溶体试样,采用纳米压痕技术测试了该富Sn相固溶体试样的载荷-位移曲线,通过反演分析方法[10],将有限元模拟结果与纳米压痕试验测试所得结果作对比,利用量纲函数[9],得出富Sn相的应力-应变关系函数表达式。

1 试验方法

1.1 单相固溶体的制备及纳米压痕试验的参数

Sn-Bi钎料合金中,富Sn相是Bi原子溶解在Sn中的单相固溶体,Bi在Sn中的固溶度为1.5 at%[14]。1)原材料选取纯度为99.995%的Sn锭和Bi块,将它们切割成小块状,用高精密天平对其进行称量,金属Sn的质量为600.000 g,金属Bi质量为16.080 g;2)在坩埚中加入50 g松香作为抗氧化剂和覆盖剂,将锡炉温度调整到250 ℃,待松香融化后加入称量好的金属Sn和金属Bi;3)等金属完全熔化后,锡炉保持250 ℃ 1 h并每隔10 min用玻璃棒搅拌一次金属,将坩埚取出并将其中的液态金属倒入钢制模具中,凝固后打开模具,取出富Sn相固溶体合金;4)用线切割的方法将制备的富Sn相固溶体合金切割出一块边长约为10 mm的正方体试样,剩余固溶体合金根据GB/T 228.1—2010机加工成总长度为90 mm,长度方向中间受力处横截面积为2.0×5.0 mm2的犬骨状试样,用于拉伸试验,将正方体试样放到树脂与固化剂质量比为5∶4的水晶胶中,待水晶胶凝固后,用系列砂纸打磨、抛光制备金相试样,以用于后续的纳米压痕试验测试。

纳米压痕试验采用的设备是安捷伦G200纳米压痕仪,该设备位移分辨率为0.01 nm,载荷分辨率为50 nN。用Berkovich压头对富Sn相金相试样进行纳米压痕试验测试。纳米压痕试验测试点为5个,压入深度均为500 nm,加载应变率为0.05 s-1。

1.2 试验原理

金属材料的塑性性能常用幂强化模型描述,对于各向同性材料,弹塑性应力-应变关系为

(1)

其中:E为弹性模量;R为强度系数;n为应变强化指数;σy为屈服强度;εp为塑性应变。弹性模量E可由纳米压痕测试得到,并记录试验载荷-位移曲线;屈服强度σy和应变强化指数n则需特征应力、特征应变与量纲函数[9]确定,其中特征应力σr和特征应变εr是应力应变曲线上一个代表点的值,可以由有限元反演方法确定[10]。将这些参数代入幂强化模型,得出富Sn相的应力-应变关系函数表达式。

1.3 有限元仿真

在结构轴对称时,二维轴对称有限元模型与三维轴对称有限元模型具有相同精度[10]。因此,为了提高运算效率,在ANSYS软件中用二维轴对称有限元模型对纳米压痕测试的加载阶段进行模拟仿真。在二维有限元模型(见图1)中,单元类型采用PLANE182单元,选取TRAGE169和CONTA172作为接触单元。Berkovich压头可等效为顶角为140.6°的圆锥压头[15],在二维轴对称模型中压头可等效为顶角(靠近试样的角)为70.3°的三角形,被压试样为边长40 μm的正方形。为了在节省运算时间的同时,确保运算的准确性,对模型左上角10×10 μm2的区域进行局部网格细化,共6 400个网格。在富Sn相有限元模型中,单元数和节点数分别为12 100、12 310。对底边的节点施加Y方向约束,沿对称轴上的节点施加对称约束,加载条件与试验测试情况一致。

图1 有限元模型

2 实验结果与分析

2.1 纳米压痕试验的结果

对富Sn相进行纳米压痕测试,得到5个测试点的弹性模量和硬度的值,弹性模量的平均值为61.10 GPa,硬度的平均值为0.37 GPa,试验结果见表1。图2(a)给出了试验测试中加载阶段的5个测试点的载荷位移曲线及其平均载荷位移曲线。根据文献[16],将平均载荷位移曲线拟合为抛物线函数曲线,如图2(b)所示。

表1 富Sn相的弹性模量E和硬度H

图2 试验载荷-位移曲线及其平均曲线和拟合曲线

2.2 应力应变关系函数表达式的确定

2.2.1 特征应力的确定

根据Dao等[9]的理论,当金属材料具有相同特征应力、特征应变和弹性模量时,可得到相同的加载阶段载荷-位移曲线。因此,在应变强化指数n=0的情况下(ANSYS采用BISO模型,将BISO模型的屈服强度假设为富Sn相特征应力的值),根据文献[17]和式(2)估算特征应力σr。

(2)

其中:Er为等效弹性模量;H为硬度。

(3)

(4)

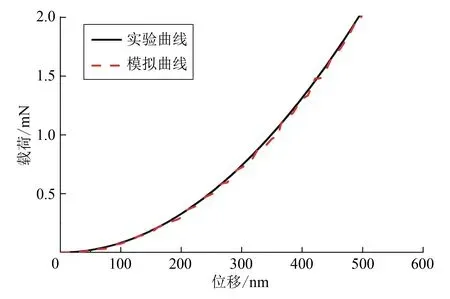

图3 n=0的试验载荷-位移曲线和模拟载荷-位移曲线

2.2.2 应变强化指数的确定

由纳米压痕试验得到卸载后的残余深度hr和最大压深hm,hr的平均值为518.829 0 nm,hm的平均值为534.224 9 nm,如表2所示。根据Dao等[9]提出的量纲函数,将hr、hm的值代入式(5),经计算,应变强化指数n=0.309 6。

(0.581 80n2-0.088 460n-0.672 90)。

(5)

2.2.3 特征应变与应力应变关系函数表达式的确定

根据文献[18],富Sn相的特征应变εr可由式(6)估算得到:

εr=exp(-3.91+166.7/(Er/σr+177.3))。 (6)

表2 残余深度hr和最大压深hm

(7)

综上,本研究中富Sn相的应力应变关系函数表达式为

(8)

图4 n≠0的试验载荷-曲线位移和模拟载荷-位移曲线

2.3 拉伸试验验证

为了验证采用反演分析法得到的富Sn相应力-应变关系函数表达式的准确性,根据GB/T 228.1—2010对长度方向中间受力处横截面积为2.0×5.0 mm2的富Sn相犬骨状试样进行拉伸试验,得到应力-应变曲线,如图(5)所示。拉伸试验测试中所用的引伸计标距为25 mm,将试样发生0.2%塑性变形(Rp0.2)时的应力29.67 MPa作为屈服强度,与反演分析所得的屈服强度31.51 MPa相接近,可验证本研究通过反演分析得到的富Sn相应力-应变关系函数表达式是正确的。

图5 由拉伸试验得到的富Sn相应力-应变曲线

3 结束语

1) 由纳米压痕试验测得富Sn相的弹性模量E和硬度H分别为61.10 GPa和0.37 GPa。

2) 将纳米压痕试验测试和有限元反演分析相结合,得到了富Sn相的应力-应变关系函数表达式,利用拉伸试验验证了反演分析结果的正确性。

3) 所得富Sn相的力学性能参数及应力应变关系函数表达式对Sn基微焊点微观力学行为研究、力学失效行为分析及可靠性评估具有较为重要的意义。