基于模态瞬态法的发动机罩焊点疲劳优化

王明庆 苟黎刚 张德彬 尹道志 管迪

摘要:

针对某车型整车耐久路试过程中发动机罩铰链加强板焊点出现开裂的问题,采用模态瞬态法对发动机罩焊点进行疲劳分析。根据发动机罩模态应变能分布情况优化铰链加强板结构和焊点分布,试验车整改后在整车耐久路试中发动机罩焊点未再出现开裂现象。发动机罩铰链加强板焊点开裂是振动疲劳问题,采用基于惯性释放的准静态法计算疲劳损伤不能预测焊点开裂问题,采用模态瞬态法疲劳计算方法才能更好地预测发动机罩焊点疲劳损伤。从模态应变能角度对结构振动疲劳开裂问题进行优化能明显提高优化效率。

关键词:

模态瞬态法; 准静态法; 焊点; 开裂; 振动; 疲劳

中图分类号: U463.833; TB115.1

文献标志码: B

Fatigue optimization on welding spot of engine hood

based on modal transient method

WANG Mingqing, GOU Ligang, ZHANG Debin, YIN Daozhi, GUAN Di

(Ningbo Geely Automobile Research and Development Co., Ltd., Ningbo 315336, Zhejiang, China)

Abstract:

As to the cracking problem that the welding spots of the hinge reinforcing plate of the engine hood during the endurance road test of whole vehicle, the fatigue analysis of welding spots of the engine hood is carried out by modal transient method. According to the distribution of modal strain energy of engine hood, the structure of hinge reinforcing plate and the distribution of welding spots are optimized. The test

vehicle is rectified, and the engine hood welding spots do not crack again in the vehicle durability road test. The cracking of the welding spots of the hinge reinforcing plate of the engine hood is a vibration fatigue problem, and the quasistatic method based on inertia release is used to calculate the fatigue damage, which can not predict the welding spot cracking, and the fatigue damage of engine hood welding spots can be better predicted using the fatigue calculation method of modal transient method. The optimization of structural vibration fatigue cracking based on the perspective of modal strain energy can significantly improve the optimization efficiency.

Key words:

modal transient method; quasistatic method; welding spot; cracking; vibration; fatigue

0 前 言

发动机罩是由外板、内板、撑杆、锁扣及锁扣加强板、铰链加强板和铰链总成等多个部件组成的复杂总成系统,其造型直接影响汽车的整体视觉效果,与整车空气动力学特性也有直接关系。发动机罩的主要作用是保护发动机,同时具有隔热和隔音效果。[12]发动机罩的结构设计不仅需要考虑外板的造型效果和基本的刚度要求,还需要满足行人保护、NVH和耐久性等各方面的性能要求。

基于惯性释放的准静态疲劳计算法简单快捷,因此在汽车领域得到广泛应用,但这种方法无法考虑动态响应造成的疲勞损伤,对门盖等易产生振动部件的疲劳损伤计算精度不高。针对某车型在整车耐久路试过程中发动机罩铰链加强板焊点开裂问题,采用模态瞬态法计算疲劳损伤,成功复现并最终解决发动机罩焊点开裂的问题。采用模态瞬态法进行疲劳计算,能较好地预测焊点振动疲劳开裂问题,为其他项目类似问题的解决提供参考,也为后续新项目的开发提供新的方法和思路。

1 焊点开裂问题分析

1.1 开裂问题描述

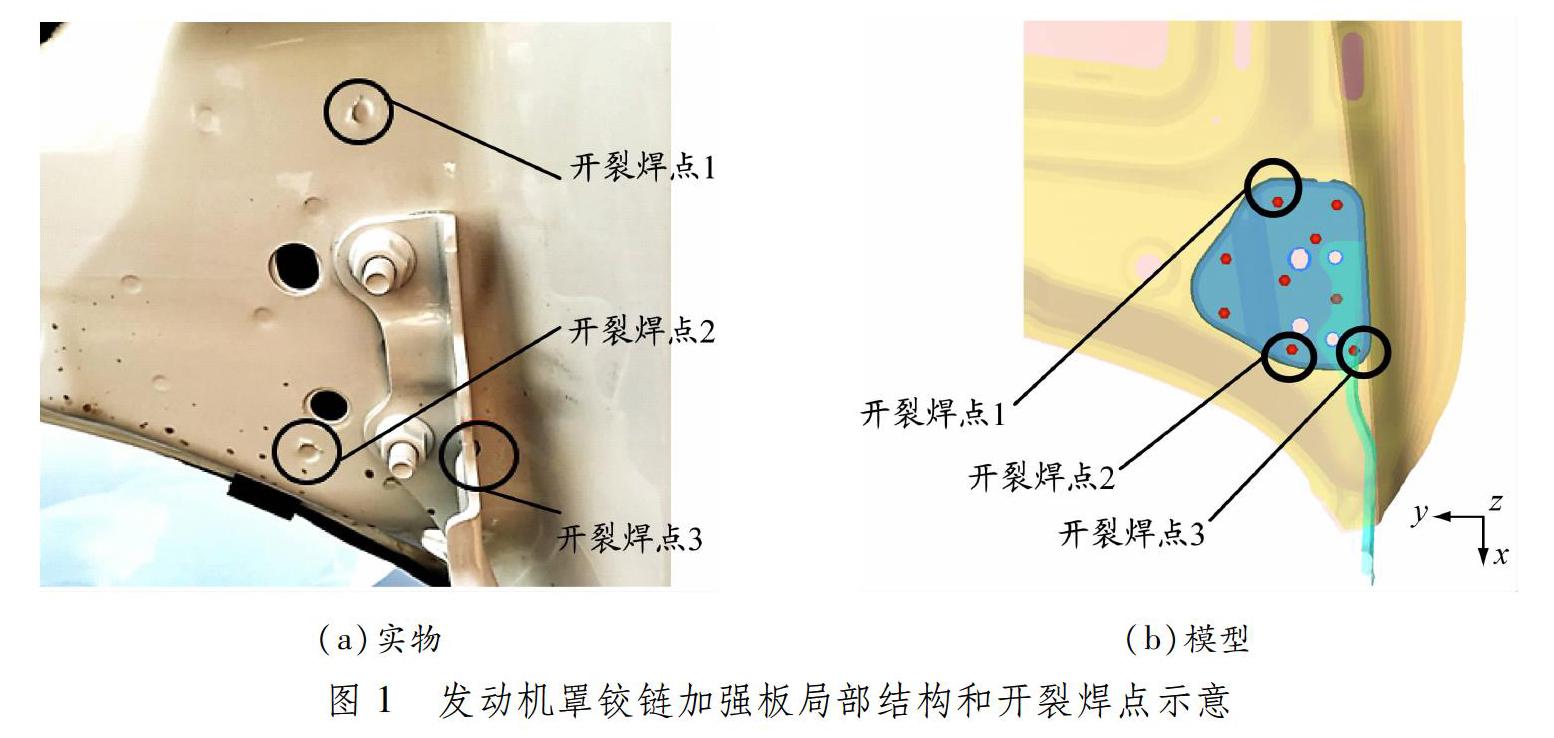

在某车型整车路试耐久试验过程中,试验进行约40%时,检查发现3台试验车均出现发动机罩左、右铰链加强板焊点开裂问题,

开裂焊点位置左右对称,每侧有3处焊点开裂。

单侧铰链加强板实物的开裂位置见图1(a),发动机罩铰链加强板结构和焊点分布模型见图1(b)。

铰链加强板与发动机罩内板局部特征平台用焊点连接,共分布9个焊点;为增加加强板刚度,铰链加强板边缘设置一圈翻边。

1.2 开裂原因分析

检查试验车发动机罩铰链加强板焊点,确认所有试验车该处焊点无虚焊、过烧等问题,焊点质量合格。

检查问题试验车发动机罩装配状态,确认发动机罩的缓冲块、密封条、锁和铰链等部件装配状态均正常。

在设计阶段,采用基于惯性释放的准静态法仿真分析整车焊点疲劳损伤,发动机罩铰链加强板焊点疲劳损伤计算结果见图2。焊点疲劳损伤值均较小,焊点损伤最大值为3.1×10-2,远小于焊点损伤目标值1。总体来看,试验车出现开裂的3个焊点疲劳损伤值明显高于周围其他焊点,仿真焊点损伤分布趋势与试验车焊点损伤分布趋势一致。这说明虽然车轮载荷相位差会导致车身弯扭变形,使发动机罩铰链加强板焊点产生疲劳损伤,但该损伤值比较小,不足以导致焊点疲劳开裂。因此,推测可能是焊点疲劳损伤仿真分析没有完全涵盖发动机罩所有的受力工况,导致计算的发动机罩焊点损伤值偏小。

疲劳损伤计算结果

在汽车行驶过程中,各部件会受到交变载荷作用产生疲劳损伤。基于惯性释放的准静态疲劳计算方法具有简便快捷的优点,当激励载荷的频率与结构的最低阶模态固有频率相差较大时,结构应力与激励载荷之间是线性对应关系[3],因此基于慣性释放的准静态疲劳计算方法对于没有动态响应的车身耐久性能计算精度比较高。但是,当激励载荷的频率与结构的某阶模态固有频率比较接近时,结构会产生较强的共振,此时结构应力与激励载荷之间不再是线性对应关系[3],基于惯性释放的准静态疲劳计算方法无法考虑共振成分,因此计算精度降低。在汽车的各部件中,

发动机罩属于易振动部件。在汽车行驶过程中,发动机罩会受到来自路面的激励,路面载荷的激振频率一般为1~30 Hz[46],因此推测该焊点开裂可能是由于发动机罩受到路面激励导致焊点产生振动疲劳,而设计阶段采用基于惯性释放的准静态法计算整车疲劳性能,未预测到该发动机罩焊点开裂问题。

2 焊点开裂问题复现

模态瞬态法疲劳计算方法是基于模态法瞬态响应分析的一种疲劳分析方法。目前,国外先进主机厂如沃尔沃、福特等均使用该方法计算整车疲劳性能,效果较好。瞬态响应分析是计算结构在随时间变化的载荷作用下的响应,属于时域分析,可以直接反映振动问题。[7]模态法瞬态响应分析是利用模态向量对耦合的动力学方程进行解耦,然后再由单个的模态响应进行叠加得到问题的最终结果[8],计算过程如下。

对于无阻尼系统,其动力学方程为

式中:mi为第i个模态质量;ki为第i个模态刚度;Pi(t)为第i个模态力。

通过求解一系列单自由度系统运动方程,可得到各阶模态的模态坐标,将各阶模态向量和对应的模态坐标按照式(2)进行叠加计算,可得到瞬态响应分析的最终结果。

根据模态法瞬态响应分析的理论求解过程,建立模态瞬态法疲劳计算流程,见图3。

利用车轮六分力传感器测试技术采集试验车路试的轮心道路载荷谱,并将获得的轮心载荷谱输入到整车多体动力学仿真模型中。通过载荷虚拟迭代技术获取作用在车身与底盘接附点上的载荷谱,并据此对整车进行模态瞬态响应分析,输出模态坐标。同时,通过整车模态分析输出模态节点力,将各阶模态振型对应的模态节点力和根据动力学方程求解的模态坐标时间历程进行叠加计算,得到焊点动态应力时间历程。使用雨流计数法对不同应力水平的循环次数进行统计,根据Miner线性损伤累积法则(式(5)),结合焊点疲劳寿命曲线计算焊点疲劳损伤。

式中:D为总疲劳损伤;l为交变载荷的应力水平总数;ni为第i个应力水平下的循环次数;Ni为第i个应力水平下的疲劳寿命。

使用模态瞬态法疲劳计算方法重新计算发动机罩焊点的疲劳损伤,并与准静态法的计算结果进行对比,见表1。

2种计算方法得到的

试验车开裂的3个焊点疲劳损伤值分布规律一致,开裂焊点3的疲劳损伤值最大,开裂焊点1的疲劳损伤值次之,开裂焊点2的疲劳损伤值最小。模态瞬态法得到的3个焊点疲劳损伤值较准静态

法的计算结果有大幅增加,其中:开裂焊点1和开裂焊点3的疲劳损伤值均超过损伤目标值,与试验车开裂情况一致;开裂焊点2疲劳损伤未超过损伤目标值,没有开裂风险,考虑试验车可能是焊点1和焊点3先开裂,进而导致焊点2开裂。这也证明前文推测的正确性,即发动机罩铰链加强板焊点开裂是由于路面激励导致的振动疲劳开裂。

3 优化方案

由于整车状态下模态瞬态法疲劳计算用时较长,而振动疲劳问题一般与部件某阶模态相关,因此先从模态应变能的角度初步优化铰链加强板结构和焊点分布,再用模态瞬态法疲劳计算方法在整车模型中对焊点疲劳损伤进行验证,以提高优化效率。

基础发动机罩内板铰链安装区域的1阶模态应变能见图4。由此可知,该区域应变能较大的位置主要集中在试验车出现焊点开裂的位置,并且应变能的分布规律与焊点疲劳损伤计算结果一致。针对本例的焊点振动疲劳开裂问题,发动机罩1阶模态应变能的分布可以间接反映焊点疲劳损伤的分布规律,证明从模态应变能的角度优化铰链加强板结构和焊点分布具有可行性。

原发动机罩铰链加强板结构和焊点分布见图1(b)。原铰链加强板整车坐标系下的x向长度较短、y向平面覆盖范围较大,周边设有翻边增加加强板刚度,并且后铰链安装孔距离加强板边缘较近,导致加强板x向边缘局部刚度不连续,而发动机罩1阶模态振型为后端整体z向弯曲振型,因此发动机罩内板在铰链加强板x向边缘焊点周边的模态应变能较大。针对以上分析,对发动机罩铰链加强板结构和焊点分布进行优化,具体方案见图5(a):一方面,沿x向加长加强板并增加焊点连接,使x向局部刚度平缓过渡,同时前铰链螺栓安装点沿x向前移10 mm,增加2个螺栓安装孔的跨度;另一方面,减小加强板平面区域y向宽度,同时增大其y向与发动机罩内板折边的搭接面,并增加焊点连接,提升内板折边区域局部刚度。计算得到优化方案发动机罩的1阶模态频率为28.7 Hz,较原模型提升2.0 Hz。优化后的发动机罩内板铰链安装区域模态应变能分布见图5(b)。由此可知,发动机罩内板与铰链加强板连接的焊点附近应变能集中现象消失,最大应变能较优化前明显降低,最大应变能位置为铰链螺栓安装孔周边,这主要是由模拟螺栓连接的刚性单元连接导致的,因此推测此优化方案可有效降低焊点振动疲劳损伤。

用模态瞬态法疲劳计算方法验算发动机罩优化方案焊点的疲劳损伤,结果见图6。焊点最大疲劳损伤值为4.4×10-2,远小于焊点疲劳损伤目标值1,优化方案的焊点疲劳寿命约为优化前的250倍,因此可认为此优化方案的疲劳损伤安全系数较高,满足目标要求。

计算结果

采用模态瞬态法疲劳计算方法计算整车状态下发动机罩的焊点疲劳损伤,使用高性能服务器完成一轮计算需要5~6 h,而以相同的计算资源计算发动机罩模态只需要10 min左右,根据模态应变能的分布情况对结构进行迭代优化的方法可显著提高优化的工作效率。目前,对铰链加强板结构和焊点排布的优化主要是采用以经验为主、模态应变能为辅的方法,最终的优化方案并不一定是最优方案,也不是唯一方案,如何找到性价比最高的最优方案是下一步工作的重点。

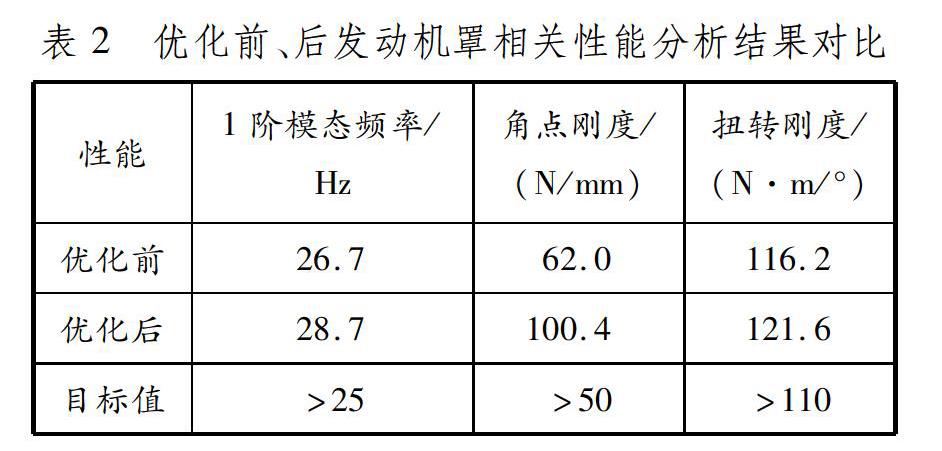

4 发动机罩其他相关性能验算

对变更发动机罩铰链加强板可能影响的发动机罩其他性能进行验证,重点关注发动机罩模态频率、角点刚度和扭转刚度3项性能,结果见表2。优化后的发动机罩1阶模态频率、角点刚度和扭转刚度均满足目标值,并较优化前有所提升,其中1阶模态频率和角点刚度提升明显。

发动机罩优化方案的各项相关性能验证达标后,使用优化方案对试验车进行整改,新车顺利完成新一轮的整车道路耐久试验,未出现焊点开裂问题,证明优化方案有效。

5 结束语

基于模态瞬态法的疲劳计算方法能更好地预测发动机罩等易產生振动部件的疲劳损伤,而对于没有动态响应的车身耐久性能计算,使用基于惯性释放的准静态疲劳计算方法性价比更高。

在设计阶段采用2种疲劳计算方法相结合的方式,分别计算车身和门盖等易振动部件的疲劳损伤,可以更有效地规避疲劳开裂问题。

对于振动疲劳开裂问题,先根据模态应变能的分布情况对结构进行优化,然后通过基于模态瞬态法的疲劳计算方法验算优化方案,可以显著提高优化工作效率。

参考文献:

[1]邓雄志, 王力, 邱俊杰. 基于Abaqus的汽车发动机罩应力响应分析[J]. 计算机辅助工程, 2013, 22(S2): 3135. DOI: 10.3969/j.issn.10060871.2013.z2.008.

[2] 曲思明, 束萍萍, 赵福全. 某车型发动机罩焊点开裂解决措施[J]. 农业装备与车辆工程, 2012, 50(11): 5255. DOI: 10.3969/j.issn.16733142.2012.11.013.

[3] 方吉, 兆文忠, 朴明伟. 基于模态叠加法的焊接结构疲劳寿命预测方法研究[J]. 振动与冲击, 2015, 34(5): 186192. DOI: 10.13465/j.cnki.jvs.2015.05.031.

[4] 操芹, 夏鹏飞, 汪轲, 等. 基于模态分析的某皮卡发动机罩分析方法研究[J]. 汽车实用技术, 2015(5): 13. DOI: 10.3969/j.issn.16717988.2015.05.001.

[5] 张雷. 轿车车身刚度及模态分析研究[D]. 合肥: 合肥工业大学, 2007. DOI: 10.7666/d.y1054157.

[6] 王晓瑛. 发动机罩系统结构的CAE分析及优化设计[D]. 长春: 吉林工业大学, 2006.

[7] 欧贺国, 方献军, 洪清泉, 等. RADIOSS理论基础与工程应用[M]. 北京: 机械工业出版社, 2013: 168171.

[8] 田利思, 李相辉, 马越峰, 等. MSC Nastran动力分析指南[M]. 北京: 中国水利水电出版社, 2012: 8486.

(编辑 武晓英)