一种联轴节滑移衬套退卸装置的研究

何守镇 吴润华 刘坤 穆云飞

摘要:随着科技与技术的不断进步,中国创造力开始崭露头角,我国的高铁也发展成为了中国的一张亮丽的科技名片。高速铁路已经成为了家喻户晓的出行方式,中国的高速铁路网也开始不断完善,但是高铁的建设成本和检修成本特别高,如何降低高铁检修成本是一项迫在眉睫的大事。生产检修企业也正在开展各项提质增效、创新攻关活动。基于此,本文结合动车组联轴节滑移衬套的退卸方式的改进,浅析联轴节滑移衬套退卸装置的攻关研究。

关键词:联轴节;滑移衬套;检修;退卸;方法研究

1.前言

随着我国“碳达峰”、“碳中和”各项工作的不断落实,国内各大企业纷纷启动“碳盘查”,并及时做出了相应的规划。制造企业的提质增效、创新攻关大大降低生产制造成本,为企业的长久发展注入新鲜能量。高铁作为新时代最舒适、快捷的出行方式备受世界关注,动车组的检修成本直接制约着企业的快速发展。

本文针对目前某类型动车组联轴节滑移衬套退卸方式进行研究改进,保证联轴节在退卸时的产品质量,提高退卸效率,节约生产制造成本。

2.现状调查及问题描述

某种类型的动车组转向架电机侧联轴节为了避免在检修退卸过程中对联轴节造成的损伤,设计采用了滑移衬套结构,滑移衬套可有效保护联轴节不受损伤。转向架四、五级检修过程中需将联轴节进行分解,滑移衬套退卸需使用专用压力机配合工装进行退卸,滑移衬套作为必换件报废处理,主要保证联轴节内孔不被划伤。

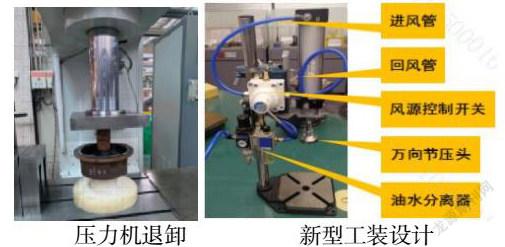

由于生产班组内没有专用退卸压力机,班组员工需使用运输小车将联轴节全部运输至轴承检测班,借用轴承检测班压力机进行退卸,运输、搬运过程中存在一定的安全隐患,两班组之间针对压力机的使用要相互协调工作时间,若班组购置新压力机需增加公司设备投资费用。

3.工装设计

针对转向架电机侧联轴节滑移衬套退卸难题,设计一套专用的退卸工装,在保证联轴节滑移衬套退卸质量的前提下,大幅提高退卸效率,杜绝长距离运输、搬运存在的质量、安全隐患,避免班组之间争抢压力机现象,降低购置新压力设备投资费用。

设计该工装时,首先,考虑该工装应具有操作简单、使用方便,能通过公司现有动能更好的实现退卸功能。其次,考慮设计成本,根据分厂现有配件,如报废的工装底座、立柱、油水分离器、风源控制开关、风管等。最后,考虑工装体积不易过大,班组使用时方便移动使用,避免大批量搬运、运输联轴节造成的人力损失。

操作步骤:

1、连接厂房外接风源;

2、将联轴节放在工装底座上,进行“对中”;

3、扳动风源控制开关“位置A”,开始退卸工作;

4、退卸完成后,扳动风源控制开关“位置B”,使风动气缸回到复位状态;

5、完成该联轴节滑移衬套的退卸工作。

其他功能:

该工装在有外接风源退卸的基础上,增加了手动退卸功能,考虑在异常情况或小批量、单个联轴节退卸时,同样可以实现联轴节滑移衬套的退卸工作。

该工装使用后不仅解决了联轴节长距离搬运、运输存在的质量、安全隐患,同时降低公司购置新压力设备投资费用。在保证联轴节滑移衬套退卸质量的前提下,大幅提高退卸效率,避免班组之间等待、协调压力机使用的问题。

原方法用大型退卸机退卸压力为15吨,滑移衬套内部有损伤时强行退卸会导致联轴节直接报废,该工装退卸压力可方便调节,开始时用低压力退卸,遇到正常压力退卸不下来时,说明滑移衬套内部有划伤,在采取切割衬套的方法,保证联轴节不受损伤。

4.结束语

本文针对动车组联轴节滑移衬套的退卸方式进行研究分析,设计制造出新型退卸工装,杜绝搬运、长距离运输造成联轴节及部件磕碰的产品质量隐患,提高产品质量。退卸效率提高三倍,每月可为公司节约制造成本数万元。