真空均质乳化机清洗后干燥流程的优化

李海军,韩泽楷,章金宇,倪 丽

(云南白药集团健康产品有限公司,云南昆明 650216)

1 背景和意义

真空均质乳化机是日化产品膏体制备过程的核心设备,在生产不同的品种前或到了清洁周期,都必须对设备进行清洗、消毒,同时,为了防止微生物的污染,需要等到设备干燥以后才能再次使用。对于连续作业的工厂而言,设备的清洁是一个非常必要且频繁的操作,清洁各环节所消耗的时间直接关系到整个膏体制备的有效时间,对企业而言清洁时间太长就意味着成本的增加。因此,缩短真空均质乳化机的清洁时间就非常有价值。

在真空均质乳化机的整个清洁流程中,为了保证清洗的效果,不留污迹、死角,对设备的直接清洗时间往往很难压缩,但是清洗、消毒后的干燥时间相比较就容易控制,风险较小。

本文通过Minitab 软件对生产测量数据进行分析统计,找出工艺流程中存在的问题,为提高改进方法提供理论依据。

2 真空均质乳化机清洗现状

新工厂真空均质乳化机的顶部安装有5 根支管,分别连接在5 种不同液料的主管道上,香精则是通过泵输送到香精罐后再进入到真空均质乳化机内。在生产过程中,支管进完液料后是空管状态,为了防止管道与设备间的交叉污染,5 根支管和香精管路(包含泵及香精罐)是与真空均质乳化机作为一个整体同时清洗、消毒。

为了保证真空均质乳化机清洗效果的稳定及效率,系统采用在线清洗、在线消毒的方式,采用SIEMENS 的Batch 软件控制整个清洗消毒的流程。当清洗水检测合格后,采用不低于90 ℃的热水对真空均质乳化机及连接的6 根液料管路循环消毒15 min,然后用灭菌空气吹扫所有管路、尽量将管壁吹干,最后用真空对设备及管路进行蒸发干燥(香精管路由于其设备的特殊性,不能进行真空干燥),完成整个清洁流程。

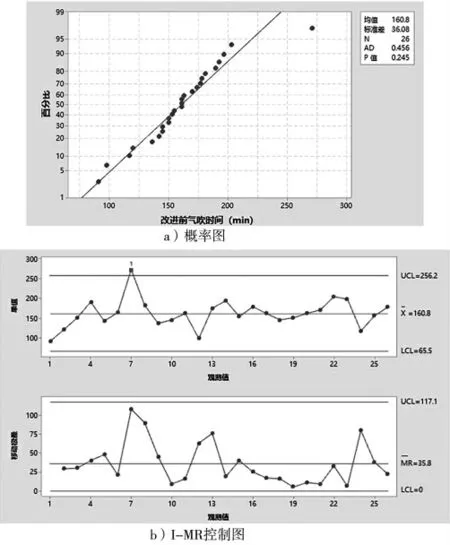

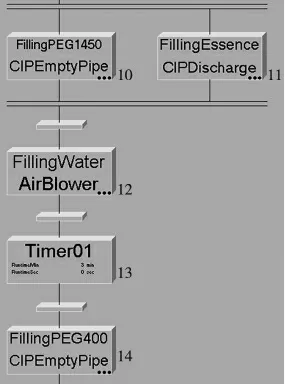

与真空均质乳化机连接的6 根液料支管中,香精管路(包含泵及香精罐)最复杂,并且没有真空干燥步骤,只能通过气吹的方式进行干燥,同时也是所有管路中干燥时间最长的管路,所以方案设计就以缩短香精管路的气吹时间为出发点(图1)。

图1 气吹管道流程

3 清洗存在的问题

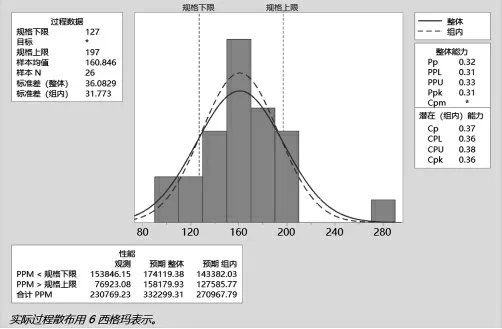

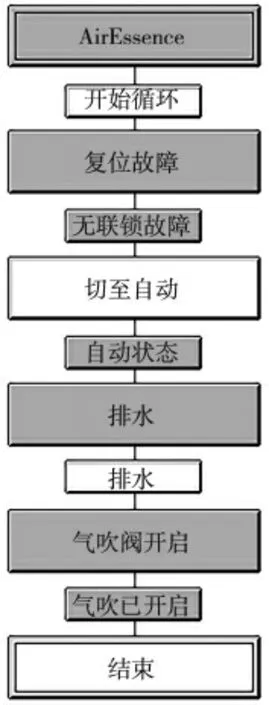

研究收集了一段时间内不同真空均质乳化机26 次的香精管路气吹时间,使用Minitab 软件对数据进行正态性检验、I-MR 分析(图2)、过程能力分析(图3)。正态性检测中P 值为0.245,大于0.05,可见改进前的气吹时间符合正态分布;UCL-LCL=190.7 差值较大,并且有值超出上边界的情况,系统所需时间不稳定;CPK 值为0.36,大于0.67,过程能力不足,计算得改进前的气吹时间西格玛水平为0.43σ,数据波动差异较大,数据分较为分散,需要进行改进。

图2 改进前气吹时间概率图和I-MR 控制图

图3 改进前气吹时间过程能力分析报告(时间单位/min)

4 改进方法

在实际安装中6 根液料管路的管径、长度、结构并不相同,导致气吹时,灭菌空气分配不均,吹干6 根管路所需的时间波动范围较大。通过对干燥流程的梳理和现有功能的分析,确定从以下3 个关键因素入手改进方案。

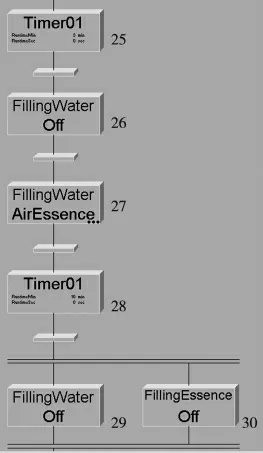

(1)原有的功能中香精管路的气吹不是独立的功能,运行时会与其他液料支管的阀门联动,为了防止相互干扰,增加香精管路独立气吹的功能(图4)。

图4 香精管路气吹功能流程

(2)对6 根液料支管依次进行气吹,每一步都可以设置独立的时间控制,经过多次的测试检验,将香精管路吹10 min 能保证管壁内没有液体残留(图5)。

图5 气吹时间及流程

(3)香精管路结构比较复杂,积水点比较多,系统在一开始气吹其他管路时,就打开香精管路的排地阀门,将管道内的残留热水尽可能多地排走(图6)。

图6 香精管路排水

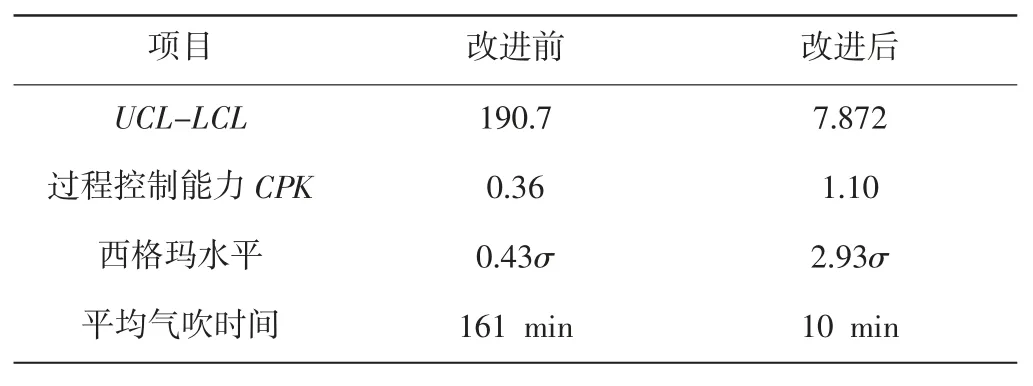

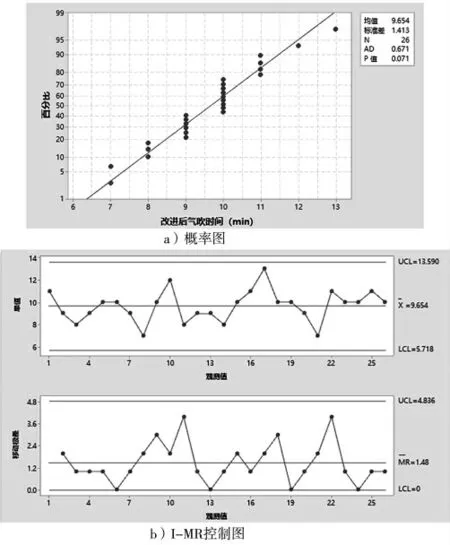

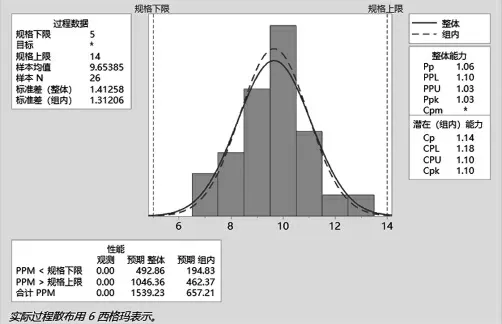

按改进后的方案进行干燥测试,利用Minitab 软件对此后一段时间内的26次不同真空均质乳化机的香精管路干燥时间进行相同的数据分析(图7、图8):由正态性检测中P值为0.071、大于0.05,可见改进后的香精管路气吹时间符合正态分布;UCL-LCL=7.872 差值较小且所有数据均在范围内,系统所需时间稳定,波动范围较小;过程控制CPK 值为1.10、大于0.67,较改进前的0.36 有较大改善;西格玛水平从0.43σ 提高到2.96σ,比改进前数据波动大幅降低,数据分布集中,控制稳定性显著提高;香精管路气吹干燥时间从原来的161 min 下降到10 min,缩短了151 min,改善后的效果显著(表1)。

表1 香精管路改进前后数据比较

图7 改进后气吹时间概率图和I-MR 控制图

图8 改进后气吹时间过程能力分析报告(时间单位/min)

5 结束语

本次设计对真空均质乳化机干燥流程的更改,不但满足对设备的清洁要求,还大大缩短清洗后的干燥时间。之前由于干燥时间范围大,操作人员经常需要调整气吹时间,增加了操作的困难度,还容易出错。改进后的系统,气吹时间可以固定,整个消毒、干燥过程都由配方自动执行完成,增加了系统的可控性、稳定性。改进的方案提高了真空均质乳化机的利用率,降低了企业的生产成本。