滑动轴承循环泵和自然冷却系统研究

郑邹兴

(福建聚力电机有限公司,福建莆田 351100)

0 引言

大型大功率高转速发电机通常选用滑动轴承,滑动轴承相较于滚动轴承具有承受冲击负荷好、承受转速高、维护方便、噪声小、寿命长等特点。但对于负载大、转速高的滑动轴承,散热问题非常关键。

滑动轴承的冷却方式分为五种:自然冷却(N 型)、油池中水冷却(W 型)、循环泵和自然冷却(U 型)、循环泵和油池中水冷却(T 型)、外部供润滑油循环冷却(Z 型)。其中,自然冷却(N 型)无需增加任何冷却系统,成本最低,但冷却效果较差;循环泵和油池中水冷却(T 型)冷却效果最好,但需要增加冷却系统(循环泵和油池水冷系统),成本较高;而循环泵和自然冷却(U 型)相对来说冷却效果好,且只增加一个循环泵,因此应用较为广泛。

根据循环泵和自然冷却的工作原理及特点、介绍循环泵和自然冷却系统在发电机上的应用,进而讨论循环泵和自然冷却系统的改善方案。

1 滑动轴承工作原理

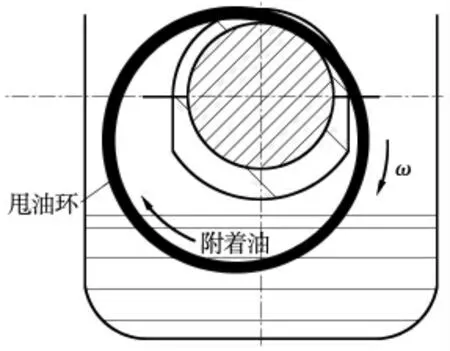

如图1 所示,发电机转轴在重力的作用下,沿着ω 方向旋转,当发电机稳定运行时,高速旋转转轴与滑动轴承的轴瓦之间形成一层油膜[1]。滑动轴承自带甩油环,甩油环由于重力的作用,与高速旋转的转轴接触,并在摩擦力的作用下随之转动,滑动轴承储油槽内的润滑油附着在甩油环上,随之被甩到转轴上,并沿着转轴表面继续形成新的油膜(图2)。由于油膜的存在,使得转轴与轴瓦被完全隔开。由于两摩擦表面被油膜隔开而不直接接触,摩擦因数极小,可以显著减少摩擦和磨损,但液体摩擦仍然存在。转轴与轴瓦高速旋转产生的高温传导至润滑油,并由润滑油带走[2]。

图1 滑动轴承油膜形成机理

图2 滑动轴承润滑机理

2 U 型冷却系统工作原理

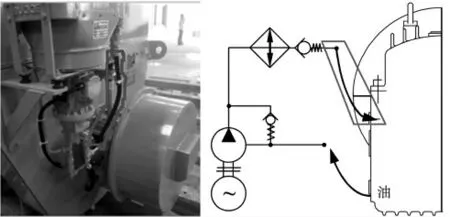

如图3 所示,U 型冷却工作原理:在液压齿轮泵的作用下,滑动轴承中的高温油由出油口,经过液压齿轮泵进入冷却器管道中,并在电动马达风扇的作用下,将外部环境中的冷风吹过冷却器管道,将冷却器管道中的高温油热量带走,使高温油变成低温油,经过滑动轴承的进油口,再次回到滑动轴承中,沿着轴瓦,一部分直接形成油膜,一部分直接流回滑动轴承的储油槽中,降低滑动轴承内的油温,从而降低滑动轴承的油膜和整体温度[3]。

图3 U 型冷却工作原理

3 U 型冷却系统特点

U 型冷却系统相较于自然冷却(N 型)系统增加了一个自然冷却循环泵(空油冷却器),见图4,从而提高了冷却效率,且相较于T 型冷却系统减少了油池水冷系统,大大降低了冷却系统的成本。

图4 冷却器安装示意

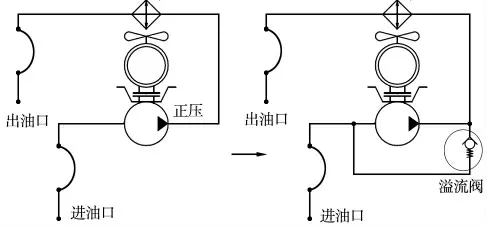

U 型冷却系统的自然冷却循环泵也有其自身特点。从设计角度考虑,自然冷却循环泵在结构上增加了两个元件:溢流阀和止流阀(图5)。

图5 冷却器溢流阀和止流阀安装位置

如果冷却系统管路中滑动轴承的进油口发生堵塞,而循环泵又一直处于工作状态,循环泵右侧管路一直处于正压状态,且压力持续增加,如果油压超过冷却管路所能承受的范围,管路将会被油压压爆。为防止上述情况的发生,冷却循环泵中增加了一个溢流阀。如图6 所示,如果管路发生堵塞,溢流阀将保证循环泵右侧油压不会持续增加。

图6 溢流阀安装位置

当冷却循环泵不工作时,滑动轴承进口的润滑油由于重力作用流到滑动轴承的储油槽中,整个冷却系统管道的润滑油都会流到滑动轴承中,直至发生漏油。因此,冷却系统管道中增加一个止流阀。如图7 所示,即使冷却循环泵停止工作,由于止流阀的存在,冷却系统的润滑油也不会一直流入滑动轴承,避免漏油。

图7 止流阀安装位置

4 U 型冷却系统安装方式

U 型冷却系统只增加一台冷却循环泵,且冷却循环泵的外形尺寸与发电机相比也不大(图8)。

图8 冷却循环泵外形尺寸

U 型冷却系统的第一种安装方式:直接将冷却循环泵安装于发电机的端盖上(图9);第二种安装方式:在发电机定子机壳上焊接一套支架,用于安装冷却循环泵(图10)。对于一些端盖处需要安装过渡节的机型,该安装方式不影响过渡节的安装[4]。

图9 冷却循环泵安装方式一

图10 冷却循环泵安装方式二

5 U 型冷却系统的改进

尽管自然冷却循环泵自带止流阀,在冷却循环泵停止工作时,可以防止冷却系统中的润滑油回流到滑动轴承中。但在实际应用中发现,当冷却循环泵停止工作一段时间后,滑动轴承中润滑油出现液面上升的情况。

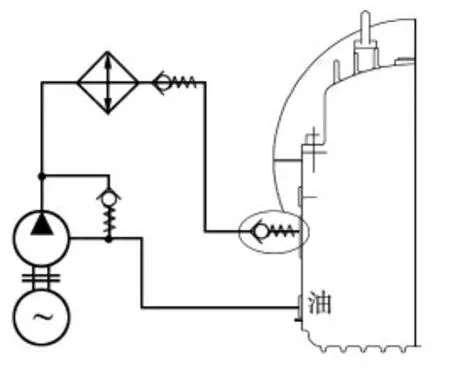

经过分析认为,止流阀以后的区域与大气连通,会进行气体交换。从止流阀到滑动轴承进油口之间油管中的润滑油(图11所示区域)与大气进行气体交换,会顺着油管流入滑动轴承中,也会使滑动轴承中润滑油的液面上升,同样存在漏油的风险[5]。

图11 与大气连通的油管区域

经过实际测量计算,冷却器油管的内径d≈9.5 mm,设定出油管长度2.5 m,计算得出残留在油管中的油量为3.14×9.52×2500/4≈0.177 L。要求滑动轴承的油位控制在视液镜的1/3~2/3处,对于最小号的9#滑动轴承要求为2.8 L,如果客户遵照油位控制要求,0.177 L 的回油量对滑动轴承不会导致漏油(图12)。

图12 滑动轴承润滑油液位高度要求

但对于未遵守油位要求的客户,目前U 型冷却系统设计仍然存在的风险是:从止流阀到滑动轴承进油口之间油管中的润滑油回流到滑动轴承中导致漏油。因此仍有必要对U 型冷却系统进行改进,彻底避免油管中的润滑油回流到滑动轴承中。

由于原冷却循环泵自带的止流阀无法改变位置,为防止润滑油回流到滑动轴承中,在滑动轴承的进油口处增加一个止流阀(图13)。

图13 改进后止流阀安装位置

6 结语

滑动轴承冷却系统直接影响滑动轴承的性能和寿命,滑动轴承应用循环泵和自然冷却(U 型),既保证了发电机滑动轴承的冷却效率,又不会增加很多成本。