装卸料机分离器安全锁波纹管破损原因分析

章 熙,高 照,胡文凯

(中核核电运行管理有限公司,浙江嘉兴 314300)

0 引言

秦三厂重水堆核电厂采用2 台装卸料机对反应堆进行不停堆换料,在装卸料机中安装有2 台分离器,主要实现在换料过程中对燃料的分离操作,以实现不停堆换料。装卸料机分离器的安全锁应急解锁机构,是用来确保分离器内部的燃料挡块在提升或下插状态下能够保持当前状态不改变的一套安全装置。当因某种原因导致安全锁不能实现上锁或解锁时,即会造成分离器内的燃料挡块不能通过自动命令下上升或下降,不能完成燃料棒束的分离,进而造成反应堆停堆。而造成安全锁不能解锁的原因有多个,其中波纹管破损造成的泄漏,不但会造成反应堆厂房内的蒸汽水平升高引发停堆,同时也会因为燃料挡块驱动活塞的下插加压端与波纹管内的联通而造成重水压力降低,从而导致活塞两端差压降低而不能实现燃料挡块的提升及下插动作,导致换料过程中断,一旦出现这种工况将导致非常严重的后果。

1 装卸料机分离器安全锁机构

分离器安全锁机构主要功能是确保分离器中燃料挡块在上升提起和下降插入两个状态下保持稳固,避免在意外情况下燃料挡块突然动作而损伤燃料棒束,其结构如图1 所示,主要由电磁线圈、电磁吸盘、安全锁头、弹簧、拨叉和安全锁外壳基座组成。其动作原理为:当电磁线圈失电时,安全锁头靠弹簧的作用下降锁头向外部弹出,直至插入到燃料挡块的锁紧槽内,同时由安全锁头基座止挡,其行程约0.16 英寸(4 mm),对燃料挡块实现安全锁紧;当电磁线圈得电时,电磁吸盘在电磁力的驱动下带动安全锁头克服弹簧的弹力,回撤脱开燃料挡块锁紧槽,并由电磁线圈止挡,实现燃料挡块的安全解锁,以便燃料挡块实现其既定的动作功能。

图1 分离器安全锁机构

2 分离器安全锁应急解锁机构

装卸料机分离器安全锁应急解锁机构的主要功能,是安全锁在锁头发生卡涩或电磁线圈故障等意外情况下不能动作时,通过外部施加力量,强行机械驱动安全锁内部的拨叉,使其驱动安全锁头实现解锁功能。安全锁应急解锁机构的结构如图2 所示,主要部件由波纹管、波纹管芯杆、波纹管外壳等组成,其中波纹管一端和外壳焊接,另一端和芯杆一端焊接,两处焊接均为密封焊接,并能够承受15 MPa 的重水压力。其动作原理为:当需要执行应急机械解锁时,由自有的气动活塞驱动活塞杆轴向顶出,由被压缩的波纹管带动芯杆轴向伸出。根据波纹管的设计,可压缩行程(驱动部分气缸的设计行程满足了气缸的可压缩安全行程)为0.091 英寸(2.3 mm);根据安全锁和应急解锁机构的安装尺寸设计,解锁机构芯杆的轴向移动量和安全锁锁头的移动量的比例关系约为1∶2,因此锁头的设计最大移动量为0.182英寸(4.62 mm),能够满足安全锁解锁的设计行程。

图2 安全锁应急解锁机构

3 安全锁应急解锁机构波纹管破损原因分析

3.1 现状调查

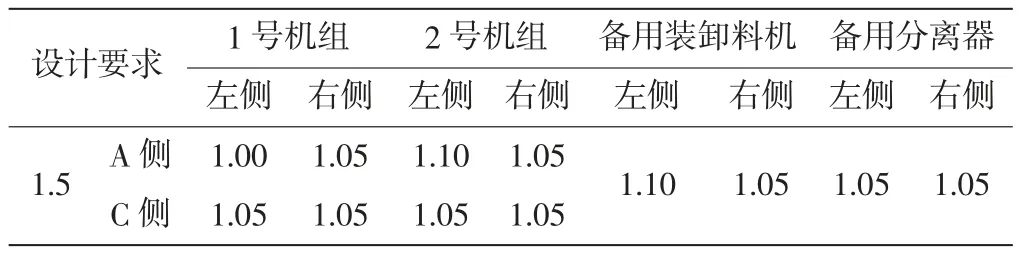

秦三厂目前装卸料机共计有12 台分离器,发生波纹管破损导致泄漏4 次,即发现的4 个波纹管都在装卸料机服役期间,测量破损状态下的芯杆L1长度如表1 所示。调查中发现每台分离器安全锁拨叉上端面到应急解锁芯杆端头都没有直接接触,且都存在一定间隙δ,如图1 所示,测量δ 的数据如表2 所示。

表1 波纹管芯杆长度 mm

表2 波纹管芯杆和拨叉之间的间隙 mm

查询分离器应急解锁机构波纹管组件设计手册,波纹管的设计最大可压缩长度为0.091 英寸(2.3 mm);当需要对分离器安全锁进行应急解锁操作时,可通过手动远程驱动气缸操作,将波纹管压缩一定深度,即波纹管内部的芯杆将向下伸出并顶住安全锁的拨叉杠杆上端板。通过设计计算,如果要实现安全锁的安全解锁功能,安全锁的锁头需要在轴向移动4 mm;通过杠杆原理及三角形法则可知,安全锁拨叉上端板需要向下偏转并在竖直方向位移约为2 mm,如此则需要波纹管芯杆向下移动插入2 mm+δ mm。而波纹管的设计可压缩量仅为2.3 mm,取现场实际尺寸δ=1.05 mm,则在确保安全锁能够完全解锁时,需要波纹管芯杆的实际向下插入深度为2+1.05=3.05 mm,超过最大允许压缩量的32%,从而不能确保波纹管的安全压力边界的完整性,存在装卸料机在高压泄漏的安全风险,异常工况下可导致反应堆停堆及反应堆厂房内氚水平升高。

3.2 当前做法

由于分离器安全锁应急解锁波纹管组件机构或安全锁机构存在设计缺陷,且波纹管组件的最初设计并非是针对重水堆装卸料机分离器安全锁设计的,因此没有进行过专门的匹配性设计,导致当波纹管组件安装到安全锁组件上时,其芯杆端头和拨叉上端板端面产生了间隙而没有直接接触。当波纹管组件在动作时,其芯杆要先完成该间隙的移动,之后才开始接触拨叉并转换为安全锁头的轴向移动。因此为了消除该间隙,目前采用在初始设定安全锁的时候,采用提前将波纹管组件芯杆下压,消除该无用间隙,实现波纹管一旦开始动作时,其芯杆将直接驱动拨叉组件而将安全锁头轴向解锁。

3.3 当前做法的不足

由于波纹管组件在进行初始设定时,提前压缩了波纹管组件,而波纹管的实际允许可压缩量只有2.33 mm,因此在正常运行期间,该波纹管处于允许使用压力范围,系统处于安全状态;当一旦出现应急情况需要进行手动远程操作应急解锁机构进行解锁时,波纹管实际需要的动作行程仍会超过允许安全可压缩量,因此该方式仍只能是异常工况下的应急操作,并存在泄漏风险和当波纹管一旦因为过压缩导致破损而引起大量泄漏的隐患,此时不但不能实现解锁功能,还增加了泄漏风险以及停堆风险。安全锁内部部分组件如图3 所示。

3.4 理论计算

(1)波纹管组件的芯杆伸出长度尺寸为:L1=0.377 英寸=9.6 mm(图2 中L1)。

(2)波纹管组件底部距离拨叉上端板端面的距离为:L=11.10 mm(图1 中L)。

(3)根据图1 及图3 所示可知:L=a-b-c=11.10 mm。

(4)波纹管芯杆端头到拨叉上端面的间隙为:δ=L-L1=1.524 mm。

(5)安全锁头在实现安全解锁功能时需要的轴向移动量为:δ1=0.16 英寸=4.06 mm。

(6)根据图1 中波纹管芯杆和拨叉接触点的位置计算,以及拨叉竖直段和锁头组件销子直接接触的位置计算可知,当拨叉沿竖直方向向下移动位移e,则拨叉沿转轴销子逆时针旋转一定角度z,使得拨叉竖直方向也发生同样角度z 的旋转,并产生水平方向的位移量f。根据图3 所示可知,波纹管芯杆到销子转轴中心的距离为a,竖直方向拨叉和安全锁头驱动销子的接触点到拨叉销轴中心距离为b,当拨叉沿竖直方向移动e 时,其安全锁头在其驱动销子的作用下沿轴向移动距离f,sinz=e/a=f/b,如图4 所示。

图3 安全锁内部组件

(7)结合图3、图4 可知:a=0.37 英寸=9.398 mm。

图4 分离器拨叉偏转驱动

(8)由图3 可知:b=0.75 英寸=19.05 mm。

(9)根据安全锁头轴向移动的最低安全距离:δ1=f=0.16 英寸=4.06 mm。

(10)再由e/a=f/b 可知:e=0.078 93 英寸=2.005 mm。

(11)根据应急解锁机构实现功能的过程及原理可知,波纹管实际需要可压缩的径向位移为,L=δ+e=0.138 9 英寸=3.529 mm,而波纹管的设计最大可压缩行为0.091 英寸(2.3 mm),超过了设计最大安全值的52.67%。

根据以上设计理论计算可知,当分离器安全锁在异常工况下需要进行应急解锁时,通过远程驱动气缸来压缩波纹管组件芯杆,将会使得波纹管过压缩超过理论安全设计的52.67%,存在波纹管破损导致泄漏的安全风险,甚至会导致反应堆停堆风险。

4 解决方案

根据安全锁内部拨叉的机构,可通过增加拨叉上部横板的厚度,并增加其上部和波纹管接触区域厚度,确保锁增加的厚度能够补偿δ 的间隙,同时考虑在拨叉上增加厚度的位置和形状尺寸对拨叉自身的影响。

5 结论

通过以上分析,当装卸料机分离器在异常工况下需要进行安全锁应急解锁时,通过人为远程控制气缸驱动应急解锁机构对安全锁进行解锁,由于波纹管设计最大安全可压缩行程小于实际解锁需要的可压缩行程,因此存在一定的安全风险。针对该设计缺陷,本文提出了三种解决方案来消除该风险,目前正在通过外部单位进行波纹管的重新设计,调整波纹管的可压缩行程,以满足现场实际的安全需要。