一种不锈钢在线焊缝质量判定系统的应用

洪 涛,吕孟静,徐云飞

(1.宁波宝新不锈钢有限公司,浙江宁波 315807;2.上海锲孚智能科技有限公司,上海 201700)

0 引言

宁波宝新不锈钢有限公司2BA 机组是2012 年投产的不锈钢光亮板连续生产线,焊机设备是机组的关键设备,在生产线上有着连接前后带钢的重要作用。良好的焊接质量是保证机组生产线稳定运行的基础,该机组采用的是米巴赫公司的QMH13 滚焊机[1],是前期不锈钢连续产线应用比较广泛的一种电阻焊机。此焊机设计配备了一台离线杯凸实验机用于焊缝质量的判断,原有的设备配置已无法满足当前发展的需求。由于焊机是早期产品,因机械结构问题无法加装米巴赫公司后期研发的QCDS(Quality-Cost-Delivery-Services,品质、成本、交期和服务)系统。针对宝新不锈钢有限公司2BA 机组实际生产情况,开发出一种适合QMH13 型电阻焊机焊接不锈钢的在线焊缝质量判定系统,并在线应用。

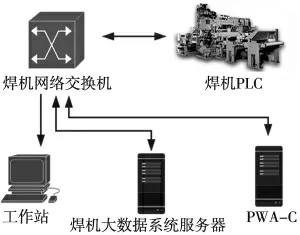

1 在线焊缝质量判定系统的硬件结构

在线焊缝质量判定系统的主要硬件有:①台式工作站一台(预装智能焊机管理系统);②网络交换机两台,一台用于服务器端,一台用于台式机端;③台式机一台(用于访问智能焊机管理系统的看板及管理页面);④温度检测系统与电压检测系统(接入焊机PLC);⑤焊机设备本体上的各类传感器(从焊机PLC 读取)(图1)。其中,PWA-C 为中间件服务器,用于焊机相关数据的读取以及与大数据服务器通信,负责数据转发和调度功能。

图1 硬件结构

2 系统软件模型简介

在线焊缝判定系统应用数据驱动方法,结合历史数据分析,使用针对焊机定制化的HPF(Highest Priority First,优先级调度算法)智能化算法[2]。该方法包括3 个阶段:物理空间的分割和映射,特征模型的开发和验证,特征模型的联动与整合。

在物理空间的分割和映射阶段,针对焊接过程提取出焊机和被焊带钢两个物理对象,再从这两个物理对象进一步抽象出相应的3 个重要物理特征关注点:焊机温度传感器的健康度,焊机的工作参数,焊缝的质量。基于上述关注点,结合焊机的历史数据与相关领域知识,分别建立其对应的的数学模型(图2)[2],即焊机温度传感器健康管理模型、焊机参数优化模型和焊缝反馈评估模型。

图2 模型

这样就初步建立了基于物理特征的焊接过程表征,也就是HPF 的第二阶段。最后阶段需要把这3 个模型整合在一起,彻底完成焊接过程的数字化镜像。在这一阶段,可以通过近期的焊缝质量变化来评价焊机的温度传感器健康状态,也可以根据焊机的状态调整焊机的工作参数,让焊缝质量在当前状态下达到最优。

3 在线焊缝质量判定系统的工作流程

2BA 焊机的在线焊缝判定系统安装于单台硬件服务器中,服务器需要接入焊机PLC 所在网络。任何接入该网络的计算机,只需要安装Chrome 浏览器就可以访问系统的看板和管理员历史数据查询页面。看板与管理员界面为本系统的主要人机交互接口,提供了一整套直接查询的统一入口。

本系统除了提供看板和管理员历史数据查询界面外,还提供了两个数据接口,用于接收数据和提供反馈,可供第三方系统在后台直接调取使用。

(1)接口1:参数实际设定采集、推荐设定接口。焊接开始前,由网络内的PWA-C 系统获取带钢信息,包括:前行以及后行带钢的卷号、宽度,厚度,钢种,并发送到本接口。接口收到数据后会反馈出设定参数的推荐值,包括电流、速度、焊轮压力、搭接量、搭接补偿等。

(2)接口2:焊缝评分接口。焊接结束后,由网络内的PWA-C 系统获取焊接过程中采集的温度以及反馈电压数据,并发送到本接口。

4 在线焊缝质量判断系统在BA 产线的应用

在线焊缝质量判断系统在2BA机组的应用界面主要分为主界面和历史数据库两部分,其中主界面由5个部分组成(图3):①显示最近一次焊接的判断结果(分数);②当前焊接时间及当时焊接的带钢参数,以及推荐和实际设定的焊接参数;③下次焊接带钢参数及参数推荐;④温度传感器健康度;⑤当前焊接的温度、速度、电流、电压、压力等曲线。

图3 主界面

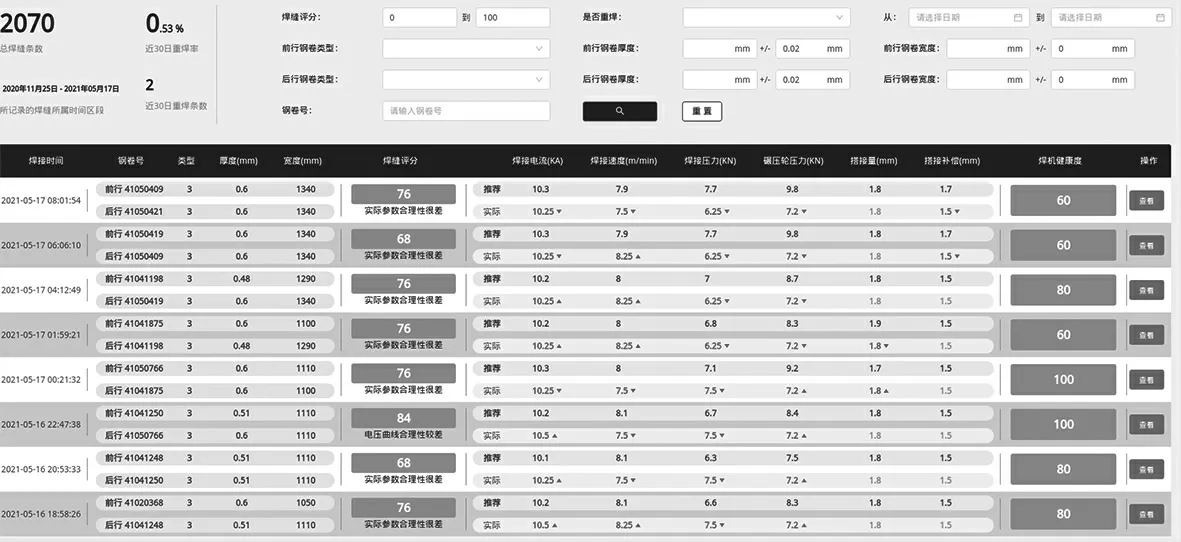

历史数据库由历史数据记录和曲线详情组成(图4、图5)。

图4 历史数据

图5 曲线详情

原2BA 机组采用的焊缝质量判定方法:在焊接结束后首先将焊缝定位到焊机辅助设备月牙剪处,进行剪月牙[3]作业;把剪下的焊缝在相关设备上进行弯折试验或杯凸实验,待检测合格后放行带钢,如检测不合格后再把焊缝拉回焊机的双精剪处进行剪切重焊作业。这种在线焊缝判定系统是在焊机焊接时测量和收集相关数据,在焊接结束后第一时间给出质量判定结果:判定合格后再进行剪月牙作业后直接放行,对认为有疑问的焊缝可以再按原方法操作检测;把判定不合格的结果传输给焊机PLC,可以直接进行重焊焊接,减少焊缝重新拉回来的定位过程,有效缩短重焊时间。在线焊缝质量判定系统可以有效判定不合格焊缝,与图4 历史库数据所对应的实际不合格焊缝见图6。

图6 实际不合格焊缝

5 结论

在线焊缝质量判定系统可以有效替代原有的人工弯折、敲击或杯凸检验,有效节约操作时间,降低员工的工作负荷。