摆线齿插齿加工刀具刃形设计探究

殷少华 刘文广 江增辉 石岳林

(1.杭州前进齿轮箱集团股份有限公司,浙江 杭州 311203;2.杭州而然科技有限公司,浙江 杭州 310051)

因为RV 减速机摆线针轮的啮合大小和传动性能之间产生精确的关联,所以传统的齿轮加工方法并未在RV 减速机摆线针轮加工领域得到大规模的应用。从理论上看,想要设计出和摆线针轮相吻合的刀具刃形,需要应用包络法加工摆线齿轮,因此,文中基于包络原理加工齿轮,推导出摆线齿插齿加工刀具刃形形状,为摆线齿轮的行星传动与插削工艺奠定基础。

1 摆线齿插齿加工刀具刃形设计计算坐标系

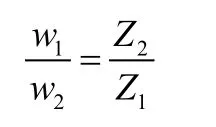

插齿加工插削运动主要是刀具沿自身轴线进行的重复运动,同时,按照一定的传动比进行旋转运动,根据这种关系,建立摆线齿插齿加工刀具刃形设计计算坐标系。在x1y1z1坐标系中建立摆线齿插齿齿面方程,此坐标平面和刀具的端面产生重合现象;在x2y2z2坐标系中建立刀具刀刃方程,此坐标平面和单据的端面产生重合现象;机床的固定坐标系是xcyczc、xwywzw,其中,z1轴为竖直状态,z2和z1处于平行状态,yc与yw轴共线,坐标原点间距离为a0,工件与刀具分别处于角速度w1、w2进行旋转,两个旋转角度分别为,工件和刀具均沿着自身轴线进行直线运动,距离为l,根据展成原理(包络法),工件和刀具转角之间满足如下关系式:

其中:工件的齿数为Z1,刀具的齿数为Z2,当刀具以直线运动的方式由主运动方式引起l距离的变化,摆线轮插削过程中,轴向运动并不会产生附加的转动,同时,也不会影响到展成运动的实际效果,所以在进行摆线齿插齿加工刀具刃形设计过程中可以暂时忽略l距离产生的干扰,将l距离设置为0。

2 摆线轮齿形方程式

将和标准针轮向啮合且不存在间隙的摆线轮齿形称之为标准齿形,在选择摆线轮几何中心点作为原点、选择通过原点并与摆线齿轮间对称轴重合的轴线作为x轴,摆线轮标准齿形为外摆线等距曲线,在实际应用过程中,摆线针轮转动过程中,为了补偿制作误差,便于进行拆装和良好的润滑,摆线轮齿和针轮齿间必须存在啮合间隙,因此,必须修正摆线轮齿形。

根据目前所了解到的国内外参考资料、参考文献来看,进行摆线轮齿形修正的方法可以从以下三种修正法进行演化:

1.移距修形法-采用此修正法进行摆线轮加工是最简单的,需要将磨轮向工作台中心移动微距,相当于磨齿过程中针轮半径从标准向缩小过渡,磨出的齿形的短幅系数将远远大于标准齿形短幅系数。

2.等距修形法-采用此修正法进行摆线轮加工,机床调整要在参数上选择和加工标准齿形一致的标准。

3.转角修形法-采用此修正法进行摆线轮加工相对繁琐,磨齿的时间需要延长,不能单独使用,机床调整和加工标准齿形一致,在磨出标准齿形之后需要将分齿机构和偏心机构进行联系剥离,然后再拨动分齿机构齿轮,促使摆线轮工件经过微小角度改变上一次磨削的初始位置。

在设计摆线轮插齿刀刃形的过程中,为了促使摆线轮和针轮啮合产生同等的啮合间隙,可以将修形后的摆线轮齿形作为理论的修形,根据轮齿传动设计的三种修正法,建立基于以上三种修正方法的摆线轮齿齿形修正方程式并不难,除了转角修形法不能独立使用之外,其他两种方法均可以与其他修形法联立使用。

因此,得出修形后的摆线轮齿形方程为公式1。

3 插齿刀理论刃形计算

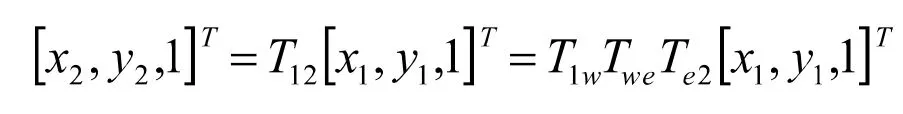

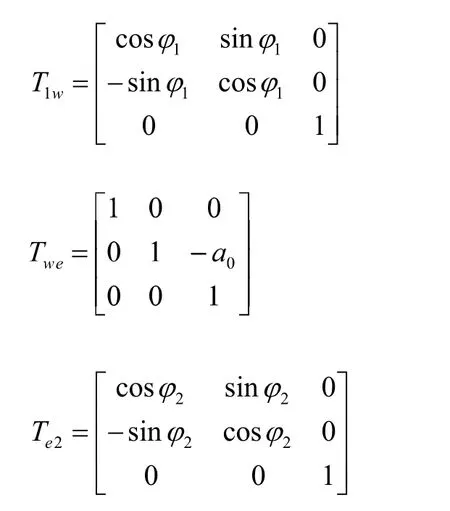

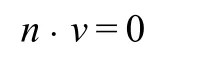

插齿刀理论刃形是工件齿形的啮合齿形,在点A进行接触的是工件与切削刃,此时的相对运动速度为v,工件与切削刃的公法矢为n,从修形后的摆线轮齿形方程可以得出点A 在x1O1y1的坐标系坐标为(x1y1),设置点A 在x2O2y2坐标系坐标为(x2y2),可以得出:

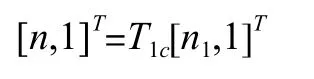

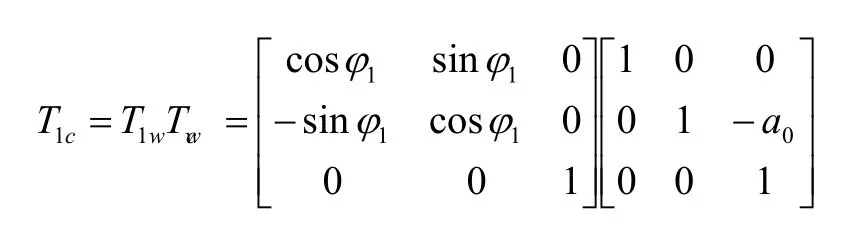

其中:

T12是x1O1y1坐标系至x2O2y2坐标系的变换矩阵。

T1w是x1O1y1坐标系至xwOwyw坐标系的变换矩阵。

Twe是xwOwyw坐标系至xcOcyc坐标系的变换矩阵。

Tc2是xcOcyc坐标系至x2O2y2坐标系的变换矩阵。

经由修形后的摆线轮齿形方程,可以得出在x1O1y1的坐标系里表示的摆线轮齿面法向方向为:

其中:T1c是x1O1y1的坐标系至xcOcyc坐标系的变换矩阵。

工件上点A 速度为v1=r1×w1,v1是平面xpOpyp的内矢量,在x1O1y1坐标系内部有r10=(x1,y1,0),在xwywzw坐标系内有w1=T1wr10w1,同理可证,可以求出xcOcyc坐标系内表示刀具点A 速度的v2,进而得出相对的运动速度为:

通过联立工件和刀具转角间关系式、修形后的摆线轮齿形方程式、未知参数、摆线轮齿面的法矢、相对运动速度求解方程组中的、,进而代入刀具刃形设计计算公式,得到插齿刀理论刃形方程[1]。

4 某型号RV 减速器摆线针轮减速机插齿刀刃形设计

以某一型号RV 减速器摆线针轮减速机为例进行插齿刀的刃形设计,主要参数如下:Ze为38.9;Zp为29.8;a/mm 为0.99;rp/mm为53.5;rrp/mm为2.35;Δrp/mm为-0.009;Δrrp/mm为0.014;为0,验证上述设计的合理性。根据参数进行插齿刀齿齿数的设计,确定齿数为22,将参数代入公式修形后的摆线轮齿形方程求出摆线轮的齿面方程式,进而求得摆线轮齿面任一切削刃接触时产生的转角,代入插齿刀刃形计算公式求出插齿刀刃形方程。插齿刀刃形一旦在某一瞬时点为与摆线轮齿形产生接触,伴随切削工具与工件作相对展成运动和刀具向工件旋转的径向移动切削运动,完成齿面全面加工。

5 摆线轮插齿刀刀面设计方法

5.1 直齿齿轮设计

这种设计方法产生的刀具结构相对简单,在进行加工的过程中刀具轴和工件轴之间状态为平行情况,并不需要将角度进行摆动,所以直齿齿轮设计的工件经常采用这种刀具进行加工。直齿插齿刀的实际切削刃形一般采用的是理论刃形,为了科学提升插齿刀的具体切削性能,可以科学设计刀面形状,促使插齿刀具备合理的切削角度。

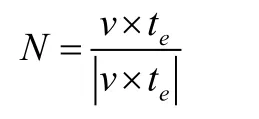

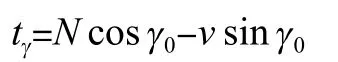

可以将插齿刀的前刀面设计成由若干成形直线拟合成的自由曲面,其中每条成形直线主要根据插齿刀刀刃各点切削速度和切削前角进行计算之后产生。可以将成形直线的方向矢量设置为,切削前角设置为,切削速度矢量设置为v,切削刃切线方向矢量设置为te,将N设置为基面Pr和主剖面P0产生交线的单位方向矢量,根据下面的式子求出:

在主剖面P0内构造单位矢量。

促使其和单位方向矢量N间的夹角设置为。

根据插齿刀切削刃方程与各点成形直线矢量构造若干条成形直线,采用自由曲面拟合成形直线,进而获得插齿刀的前刀面。插齿刀后刀面由若干条随刀具轴线方向往刀具实体收缩的理论刃形构造求得,其中,每条理论上的刃形r1,r2,r3……在通过渐次运动减小中心距a0,这个结果根据插齿刀理论刃形计算过程得出,拟合样条曲面进行理论刃形之后获得插齿刀后刀面。

5.2 斜齿齿轮设计

斜齿齿轮设计刀面相对直齿齿轮设计复杂,在进行加工的过程中刀具轴需要进行一定程度的角度摆动。在切削过程中,斜齿齿轮设计的刀具可以产生割动的效果,根据斜齿齿轮设计的斜齿刀具能够更加便捷地进行刀面形状的优化,促使刀具的角度更加科学。因此,斜齿齿轮设计在某些情况下是十分必要的,当插齿刀的刀具设计为斜齿时,在进行实际切削的过程中,切削刃仅需要将端截面保持为理论刃形,构造方法多样化。斜齿齿轮前刀面设计和上文中直齿齿轮前刀面设计的方法一致,在后刀面的设计过程中,后刀面主要由若干随刀具轴线方向往刀具实体螺旋收缩的理论刃形构成,进而形成刀具的后角、螺旋角,在进行加工的过程中,刀具轴的摆角和刀具的螺旋角相等。

6 仿真与验证

针对插齿刀刃形设计实例所给出的某一型号RV 减速器摆线针轮减速机摆线轮工件参数,设定插齿刀前角为10°、后角为5°、齿数为16 齿,根据插齿刀理论刃形计算方法求出插齿刀前后面,利用CAD 软件建立三维参数化模型。

为了科学验证插齿刀刃形设计的合理性,证明此设计能够促使插齿刀造型误差极大程度减小,提升精密程度,利用Vericut 数控加工仿真软件进行插齿刀切削仿真,根据插齿加工运动学模型和刀具3D 模型建立切削仿真基础模型,为了解决切削仿真过程中可能会出现的求解效率低下、网格质量不高、仿真算力不足等问题,通过数控程序进行切削模型的调试与控制,便于得到高效、高质量的模型。仿真结束之后,使用Vericut 数控加工仿真软件对得到的仿真插齿刀工件进行模型误差分析,得到插齿刀齿形误差分布情况,齿形误差的最大数值达到0.008mm,结果满足设计要求,通过切削仿真和齿形误差分析,证明插齿刀刃形的设计方法科学有效[2]。

7 结论

文中采用插齿加工的仿真方法推进摆线针轮减速机的加工进度,根据摆线轮方程和插齿加工运动原理建立刀具刃形设计计算坐标系,根据摆线针轮减速机摆线轮齿形方程进行刃形方程的推导,设计插齿刀刃形。经过计算实际案例、仿真证明,文中所提出的插齿刀刃形设计切实方法可行,建立了刀具的三维模型,同时利用Vericut 数控加工仿真软件对得到的仿真插齿刀工件进行模型误差分析,仿真和误差分析结果证明设计方法正确无误。