高瓦斯矿井综放工作面瓦斯治理的研究与探索

李宝生

(开滦集团矿山运营分公司,河北 唐山 063000)

陕西崔家沟煤矿位于陕西省铜川市北西约42km 处的焦坪矿区中南部,行政区划属铜川市印台区管辖。矿井北与铜川矿业有限公司玉华煤矿相接,南与铜川矿业有限公司下石节煤矿为邻。矿井核定生产能力为1.95Mt/a,剩余服务年限 28a。矿井主要可采煤层为 4-2煤层,为全区可采的较稳定煤层,4-2 煤层平均厚度9.74m。近年来,随着开采深度的增加,煤层瓦斯压力、含量相对增加,采掘工作面瓦斯涌出量也逐渐增加,严重制约着矿井的安全生产。预抽煤层瓦斯是大多数矿井采取的瓦斯防治的重要措施。目前崔家沟煤矿采用顺层平行钻孔配合定向长钻孔预抽煤层瓦斯措施以降低煤层瓦斯含量,降低工作面瓦斯涌出量,达到治理瓦斯的目的。

1 综放工作面概况

2311 综放工作面位于三盘区东翼巷道的北侧。工作面沿走向布置,按倾斜方向推采。工作面北部为井田边界区,西部、东部为未采煤区。2311 工作面设计共布置两条顺槽,一条为运输顺槽,承担运煤、运料,兼进风;一条回风顺槽用于瓦斯抽采和回风。工作面两顺槽均为直墙拱形断面,锚杆加锚索锚网支护。工作面运输顺槽与东翼皮带大巷及东翼轨道大巷直接连接,工作面回风顺槽与东翼回风大巷直接连接。

煤层倾角:2~10°,平均5.5°,推采长度:平均1670 m,工作面长度:160m。煤层厚度:0.3~19m,平均可采8.3m。煤层容重1.3t/m3。采用回风隅角插管抽放、高位孔抽放、本煤层平行孔预抽三种抽采方式。工作面瓦斯抽放量16.14 m³/min,风排瓦斯涌出量2.54m³/min,瓦斯抽放率86.40 %,其中高位孔抽放量12.36m³/min(平均)占比66.16%。高位孔停抽一小时减少抽放量741.6m³,这些瓦斯大部分积聚于采空区空间。回风顺槽风量为1154m³/min,计算瓦斯增加量为15.58m³。矿井新投入使用的两台2BEF100 型水环式瓦斯抽采泵,加上原有的四台,地面共安装有六台水环式瓦斯抽采泵,两用四备(总装机功率3920kW,抽采能力1713m3/min),提高抽放能力。

根据2018 年西安科技大学瓦斯地质编图修编报告,煤层瓦斯含量4.65m3/t,孔隙率8.18/%,瓦斯放散初速度△p 为7.8,煤层坚固性系数为1.3,煤层瓦斯压力为0.66MPa。衰减系数为0.2881d-1,透气性系数为0.27648m3/Mpa2·d,2021 年瓦斯鉴定结果,2311 工作面绝对瓦斯涌出量26.67m3/min。由于2311 工作面为三盘区综放工作面,工作面预抽时间较短,初期放煤率不高,且煤层顶板为T3 砂岩,厚度较大,从抽放孔测得T3 砂岩瓦斯浓度达30%以上,且煤层底板积水处出现瓦斯涌出现象。导致工作面在回采过程中工作面回风隅角瓦斯常处于临界值状态,时有造成工作面停产。

2 综放工作面瓦斯治理方案

2.1 本煤层扇形钻孔优化方案

在工作面回风顺槽中布置钻场,钻场间距为60m,从回风顺槽钻场中施工顺层抽采钻孔。每个钻场施工5个钻孔,钻孔终孔间距6m,钻孔孔径Φ120mm,封孔深度12m,以保证抽放效果。

由于工作面煤层较厚,在原有本煤层回风巷钻场扇形抽采钻孔的基础上,根据抽采半径进行了抽采优化,在相邻两钻场中间每6m 增加2 个抽采钻孔,增强瓦斯抽放量。

2.2 回风巷高位钻孔

根据2311 工作面采放比,高位钻孔终孔点位置控制在煤层顶板5m 左右,控制工作面回风巷侧1/3 左右的距离。钻场间距60m,每个钻场布置5 个扇形钻孔,钻孔直径Φ113mm,终孔间距10m。

为提高瓦斯抽放率,利用现有每60m 一个钻场,每个钻场布置10 个高位抽放孔,孔径Φ113mm,边采边抽。中负压、高流量,2BEC72 泵抽采瓦斯。

2.3 定向钻机本煤层长钻孔预抽

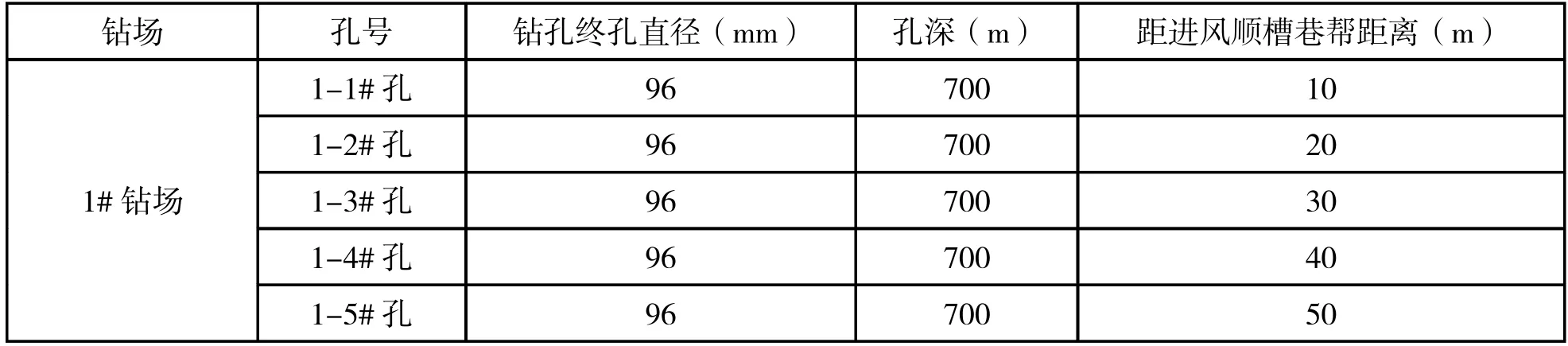

为了解决2311 工作面回采期间瓦斯涌出量大,同时通过定向钻进探明顶板走势,在进风巷实施了本煤层预抽长钻孔,钻孔参数如表1 所示。

表1 2311 进风巷钻场钻孔参数表

通过本煤层长钻孔预抽考察,每个钻孔浓度平均在60%~80%之间,进风隅角瓦斯浓度由原来的0.3%降低至0.05%。

2.4 采空区插管抽放

为进一步提高采空区抽放效果,在综合考虑采空区自然发火因素基础上增加抽采流量改变上隅角插管抽放,由两趟管路增加至四趟管路,实现采空区多点迈步抽放,总共沿2311 工作面回风巷的回风隅角敷设到四趟瓦斯抽采管,采用Φ530mm 一趟、Φ315mmPVC管一趟,敷设总长度为1750m。低负压、高流量,利用2 台2BEC100 泵抽采瓦斯。

建立《2311 综放工作面上隅角抽放管路断插管管理台账》并详细记录。

采空区回风隅角抽放管路断管程序:

1.每班必须安排专人对插管管路进行检查维护,确保插管能够正常抽采,在每根Φ315mm 管路上每隔18m(三根管)标记“三角”符号以判断插管入采空区距离。

2.当断管标志距袋子墙1m 时,立即安排人员进行断管。

3.施工作业前,要检查作业地点顶板情况,发现安全隐患要及时处理。严格执行敲帮问顶和专人观察制度,及时处理掉活矸和松动的岩体严禁空顶作业。人员在上隅角处施工时要按要求吊挂便携式瓦斯检测报警仪。

4.断管操作要求必须在上隅角封堵墙外断除插管,严禁在墙内(采空区)断除插管。断管后,要保证断开的采空区一侧PVC 管与外部管路错并截下一段管路使管口与老管路有0.5m 以上距离,采空区侧管与外部管路间距不少于0.5m,并把采空区侧管子口封堵。

5.断管时用静压水浇淋锯条,防止锯条过热和出现火花。

6.准备风筒布和箩筐,断管后用箩筐罩住Φ530mm管子新口然后用风筒布蒙在箩筐上面,用珍珠岩袋子堵住Φ315mm 管子新口防止在码袋子墙前采空区抽采流量减小和杂物进入抽放管。等袋子墙码好撤掉风筒布和珍珠岩袋子常开管子口正常抽气。

7.断管方式:工作面每推进6m 断一次管既Φ315mm管标志距袋子墙至1m 以内时断开,同时每次断管都断开Φ530mm 管。抽采口分别位于采空区里3m、6m、9m的位置。必须定期组织人员断管,保证回风隅角采空区保持三趟抽放管路正常抽放,稀释排出采空区及回风隅角瓦斯。

8.断插管施工期间生产单位须积极配合断管施工单位断管人员作业,断管后及时修建袋子墙,不能以不拉架子为由影响断管。

9.加强上隅角顶板管理,及时处理掉活矸和松动的岩体严禁空顶作业,发现安全隐患要及时处理。

10.严禁在上隅角处堆放杂物(正在使用中的设备、设施除外),确保断插管人员的施工空间。

11.施工前做好采面的上封、下堵工作。断管施工后,在上隅角新建封堵墙把管口置于墙内,封堵墙与风巷上帮成钝角。

12.封闭墙用编织袋装珍珠岩堆垛建成,密闭后把PVC 管与编织袋之间,编织袋与编织袋之间的缝隙用黄泥等填实。

2.5 准确分析研判周期来压及来压步距

由于工作面液压支架工作阻力低,老化严重,管路及液压元件损坏频繁,支架初撑力达不到预期效果,为防止周期来压造成液压支架压死,缩小通风断面,需进一步按照进尺和时间两方面分析工作面周期来压步距,总结周期来压预兆。

2.6 定期分析各抽放系统抽采效果

1.抽放单位每2 天对高位钻孔抽放各项参数进行观测,根据抽采效果,及时调整钻孔流量及负压。

2.抽放单位每周人工观测与在线监测进行比对,及时调校,减小误差。

3.抽放单位将每天分析抽采效果,计算抽采量及抽采率。根据分析结果,优化系统,调整钻孔设计。

2.7 合理分析调整工作面回采工艺

1.生产区队负责加摆机尾,使工作面上隅角始终处于钝角状态,使回风隅角瓦斯不易积聚。

2.要加快工作面推进进度,超前移架,防止片帮。

3.要合理安排生产强度,均匀放煤。

4.要调整采面机头高度,减小两巷落差,降低下行角度。

5.要保持采面直率,保证后溜通风空间。

6.要加强上下隅角封堵,坚持及时退锚。

2.8 加强工作面瓦斯监测、风量测定

1.采面瓦检工每班详细对采面支架上顶、架间加强瓦斯检查。

2.通风部门每3 天对工作面风量进行测定分析,及时调整。

3.监控中心每天对工作面监测系统进行分析,对变化超过0.2%的组织分析原因。

4.通风部门负责工作面上隅角和各抽放管内CH4、CO2、CO 等气体的检测,确保施工安全,在现场准备气球和取样器,将管内气体抽至气球内再检测浓度,并用便携式进行校对保证检测值真实,当回风隅角操作空间瓦斯浓度达到1.5%或管内浓度达到4%时,严禁断管作业,要采取措施处理好后再进行操作。

5.现场专盯瓦斯检查工每班向通风部门汇报采袋子墙距插管抽放管口和断管标志的距离,当袋子墙距断管标志1m 时及时通知抽放和通风部门。

6.通风部门每周组织三班上隅角瓦斯管理经验交流会,各点班每天组织回风隅角瓦斯管理经验交流会,培训和指导回风隅角专盯瓦检工做好瓦斯管理。

7.回风隅角专盯瓦检工监督断管安全措施的执行情况,指挥操作,局部瓦斯积存时采取可行的措施及时处理。

3 综放工作面瓦斯治理效果

崔家沟煤矿针对2311 综放工作面瓦斯的实际情况,调整了原有的抽采系统,增加抽放量,新投入使用的两台2BEF100 型水环式瓦斯抽采泵,加上原有的四台,地面共安装有六台水环式瓦斯抽采泵,两用四备(总装机功率3920kW,抽采能力1713m3/min)。目前使用的是一台2BEC72 型水环真空泵配套Φ630mm 波纹钢管作为高负压抽采系统,抽采量130~150m3/min,抽采浓度2.5%~7%左右;2BEC62 型水环真空泵配套Φ530mm 波纹钢管作为高负压抽采系统,采量100~120m3/min,抽采浓度3%~7%左右;2BEF100 型水环真空泵配套Φ800mm波纹钢管作为低负压系统,抽采量400~450m3/min,抽采浓度3%~5%左右。井下支管为采用Φ530/Φ315mm的PVC 管。矿井抽采方法主要采用本煤层顺层孔预抽、长距离定向钻孔抽放、高位孔和采空区埋管抽放等方式。

通过2311 综放工作面综合瓦斯治理工程的实施,工作面回风隅角瓦斯浓度降低至0.5%以下,回风顺槽瓦斯浓度降低至0.4%以下,工作面瓦斯浓度降低至0.3%以下。

由此可以看出,目前采取的瓦斯治理方案可行,根据分析,三盘区2311 综放面瓦斯防治方案进一步优化。

1.利用高抽钻孔边采边抽,利用现有每60m 一个钻场,每个钻场布置10 个高位抽放孔,孔径Φ113mm,边采边抽。中负压、高流量,2BEC62 泵。

2.顶板高位大直径定向长钻。采用定向钻机施工5个高位定向孔。钻孔布置在煤层顶板岩层2m 处,孔径Φ145mm。中负压、高流量,2BEC72 泵。既有利于以瓦斯抽采,降低工程量,又降低了采空区自燃发火危险,能保证工作面安全高效生产。

3.埋管抽放。回风隅角继续采用三趟埋管抽放。低负压、高流量,2 台2BEF100 型水环式瓦斯抽采泵,降低采空区回风隅角瓦斯浓度,保证综放工作面正常回采。

4 结语

崔家沟煤矿在2311 综放工作面投入使用了2BEF 100 型水环式瓦斯抽采泵并尝试多种抽采方式,提高了综放工作面的抽采率,实现了高瓦斯矿井工作面低瓦斯生产,降低了瓦斯事故的发生率,为高瓦斯矿井综放工作面瓦斯治理的研究与探索提供了事实依据。