大兴矿瓦斯抽采以孔代巷技术研究与工程实践

张朝川 尚 海

(铁法煤业(集团)大兴煤矿,辽宁 调兵山 112700)

1 工程背景

大兴矿北二1203 工作面走向长1668m,倾向长150m,绝对涌出量50.41m3/min,为突出煤层。工作面为复合顶板岩层,老顶由厚度6.32m 的粗砂岩、中砂岩组成,直接顶主要由厚度为2.88m 的粉砂岩组成,采用全部垮落法管理顶板。

该工作面为北二12 层采区首采工作面,12 煤层开采后,来自10-2 煤层和13、14 煤层以及本煤层涌出的瓦斯,易造成上隅角和回风巷瓦斯超限。

为防治该工作面回采期间的瓦斯灾害,开采前夕设计了1 条1600m 长的顶板瓦斯预抽巷,专门用于抽采采空区卸压瓦斯。可面对采掘接续紧张的局面,迫使该矿研究和提出以孔代巷技术方案,在此工作面回顺施工8 个高位钻场及1 个千米钻场,通过高位走向长钻孔及大直径定向钻孔预抽采空区卸压瓦斯,研究和检验以孔代巷抽采瓦斯效果。

2 以孔代巷技术方案的研究

2.1 以孔代巷的思路

以孔代巷的思路就是利用一定数量的顶板高位走向长钻孔、大直径定向钻孔替代顶板抽采巷道,进行高效抽采顶板瓦斯。其中,高位走向长钻孔可以在较短时间内施工多个抽采浓度高、抽采流量大的有效钻孔;大直径定向钻孔通过对钻孔轨迹的精确控制,使钻孔在回风巷侧顶板动压区域裂隙带内有效延伸,实现顶板动压区域裂隙带内的持续稳定抽采。

2.2 以孔代巷技术方案

此方案内容核心,即是基于工作面推进周期来压步距设计和施工高位钻场及高位走向长钻孔,同时设计和施工大直径定向钻孔。

2.2.1 高位走向长钻孔布置

高位走向长钻孔布置方式要保证抽采工作面回采期间动压区间内的裂隙通道及抽采工作面煤壁以及上隅角瓦斯。该工作面施工高位钻场间距为140m,工作面推进周期来压步距为12m,钻场布置在距12 煤层顶板2m的岩层中,钻孔终孔点控制在距煤层顶板25m~42m 之间。

2.2.2 大直径定向钻孔布置

大直径定向钻孔布置要保证能够连续抽采顶板周期卸压瓦斯,钻孔布置原则参考高位走向长钻孔设计垂高,确保钻孔抽采层位准确。

综合地质条件,要选择较稳定岩层施工,确保钻孔施工成孔率及施工钻孔数量,根据北二1203 工作面煤层顶板12m~19m 和22m~28m 为砂岩层,岩体结构较完整,结合顶板裂隙发育特征和大兴矿生产实践经验,确定布孔层位为13m~30m 之间。

3 综合效果分析

大兴矿北二1203 工作面回采期间,高位钻场及千米钻场抽采分支管路上都安装了抽采计量装置,为实现对水平长钻孔和定向钻孔的计量考察创造了条件。

3.1 高位走向长钻孔

图2 高位钻场纯瓦斯流量随工作面过终孔点距离变化曲线

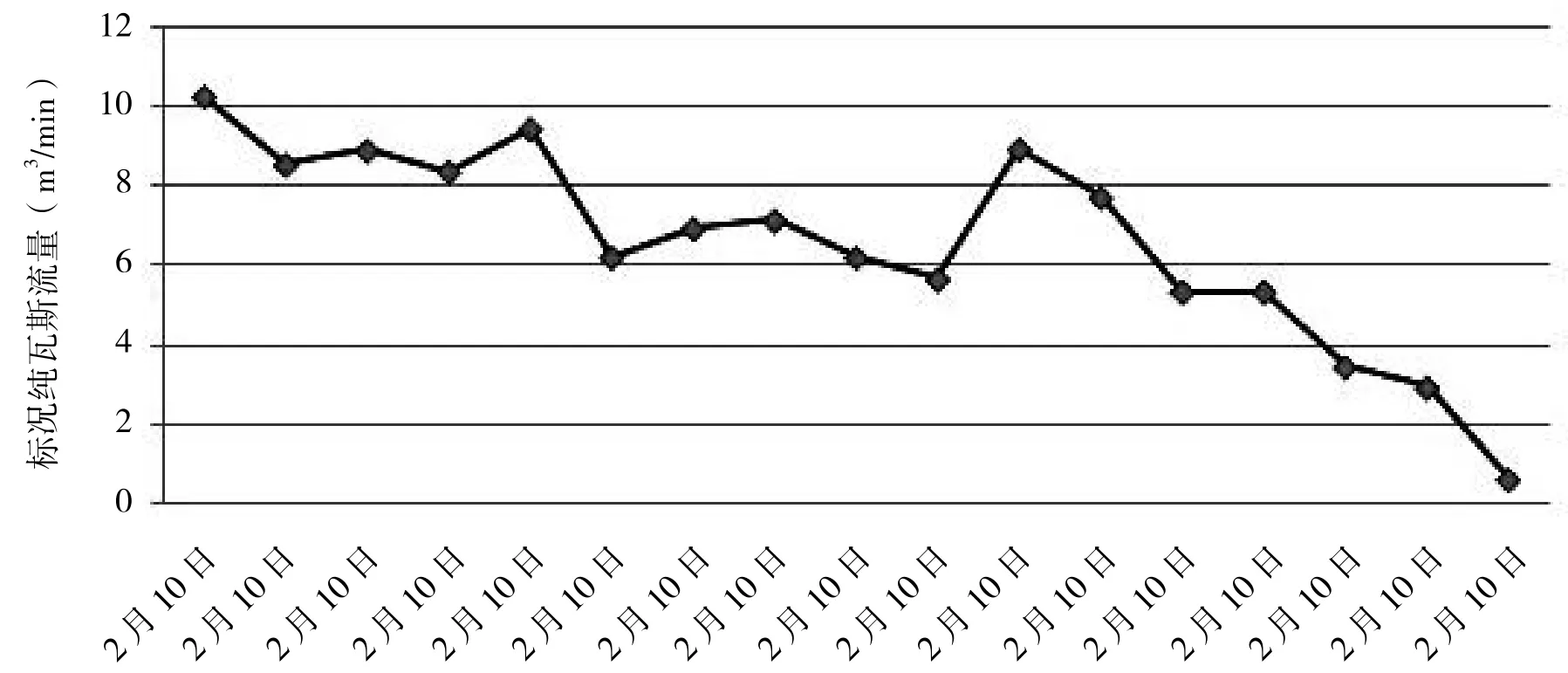

回顺共8 个高位钻场,施工高位走向长钻孔进行了瓦斯抽采。钻场内施工10~15 个高位走向长钻孔,钻孔长度为80m~200m,自回采开始至2019 年2 月,8 个高位钻场的钻孔工程量16808m。平均抽采瓦斯纯流量为6.26m3/min,最大抽采瓦斯纯流量为10.18m3/min。抽采瓦斯总纯量为393 万m3。高位走向长钻孔瓦斯流量随抽采实间及工作面过终孔点距离变化曲线,见图1、2。

图1 高位钻场纯瓦斯流量随抽采时间变化曲线

初期抽采阶段为工作面推进且过钻孔终孔点20m时,高位走向长钻孔瓦斯流量明显增大,其中最大单孔纯量达2.62m3/min。工作面继续推进100m 范围内为抽采稳定阶段。当工作面过终孔点距离120m 以后,钻场开始进入抽采衰减阶段,此时下一个接续钻场正好处于钻孔初期抽采阶段,保证工作面持续抽采。

3.2 大直径定向钻孔

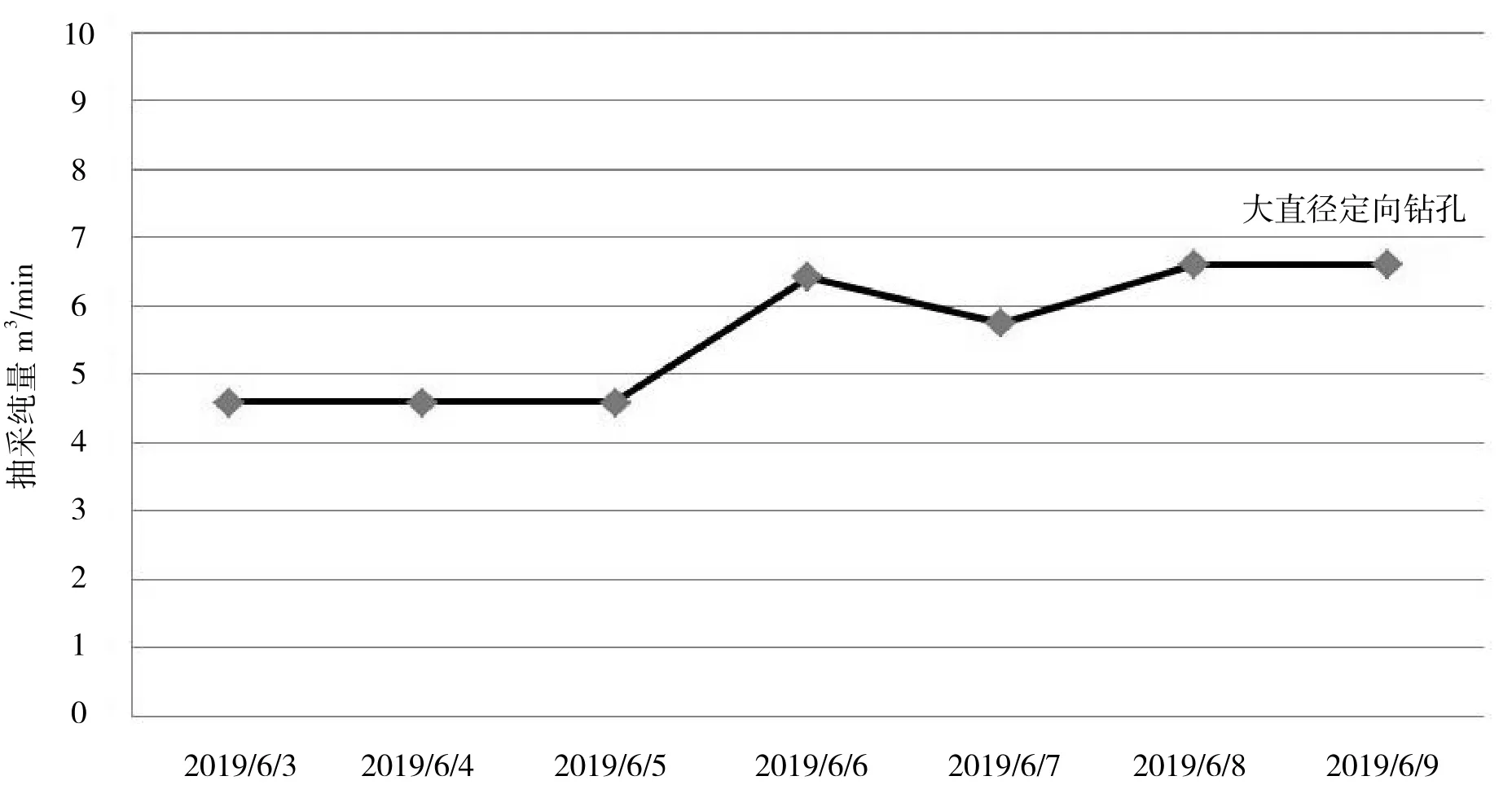

北二1203 回顺回风道内设置1 处千米钻场,施工大直径定向钻孔共有7 个主孔、2 个分支孔,钻孔长度为312m~563m,钻孔工程量3547m。2019 年3 月12 日开始连抽,大直径定向钻孔抽采瓦斯纯量随推进时间变化曲线,详见图3。该千米钻场平均抽采瓦斯纯流量为4.32m3/min,最大抽采瓦斯纯流量为9.29m3/min。抽采瓦斯总纯量为175 万m3。

图3 大直径定向钻孔纯瓦斯流量随抽采时间变化曲线

3.3 两类钻孔抽采对比及其联合抽采效果

瓦斯抽采前期,高位走向长钻孔直接作用于采空区高浓瓦斯积聚区,抽采效果明显较大直径定向钻孔好。随着工作面持续推进,高位水平长钻孔逐渐脱离最佳抽采冒落区域,而大直径定向钻孔始终保持在采动裂隙发育地带,抽采效果逐渐凸显,抽采平均纯量与浓度逐步增加并实现持续、稳定、高效抽采。

在高位走向长钻孔和大直径定向钻孔抽采区域范围内,随着钻孔抽采瓦斯纯量的持续增大,工作面上隅角瓦斯浓度稳定在0.34%~0.45%,回风瓦斯浓度稳定在0.42%~0.53%,抽采纯量平均达到15m3/min,抽采浓度32%。通过两种钻孔相结合,在控制范围上能够满足采面瓦斯治理工程布控需要,在抽采接续上能够实现较好的接续效果。

3.4 费用对比

3.4.1 工程费

大兴矿北二1203 工作面施工1 条1600m 长的顶板瓦斯道工程费用需要1600 万元。

以孔代巷技术的实施,仅施工高位钻场、千米钻场累计量分别为320m、15m,二者合计费用335 万元;施工高位走向长钻孔、大直径定向钻孔累计量分别为16808m、3547m,二者合计费用约1195 万元。总计工程费用1530 万元。

由此可知,大兴矿北二1203 工作面采用以孔代巷技术节省工程费用70 万元。

3.4.2 工期效率

1600m 长的顶板瓦斯道施工工期需11 个月;高位钻场需要2 个月、千米钻场需要10 天,钻孔施工可伴随回采而进行,不独占工时。

可见工期效率得到很大提高,还可节省一定数额的管理费用。

4 结论

1.以孔代巷在技术上是可行的,适用于大兴矿北二采区12 煤层工作面。通过对大直径定向钻孔轨迹的精确控制,提前在工作面顶板采动裂隙带内施工梳状预抽钻孔,将大直径定向钻孔以最长化地展布在瓦斯积聚的水平裂隙岩层带内,结合高位走向长钻孔对工作面推进时局部岩体卸压瓦斯的快速抽采,抽采范围将更具规模,以孔代巷抽采瓦斯将具有显著的技术优势。

2.根据瓦斯抽采效果,大直径定向钻孔与高位走向长钻孔都有各自的优点,大直径定向钻孔抽采瓦斯在控制钻孔预抽层位上具有明显优势,抽采效果更稳定,高位走向长钻孔初期瓦斯抽采能力更强,解决局部瓦斯涌出效果较好。结果表明,北二1203 工作面利用高位走向长钻孔和大直径定向钻孔可替代顶板瓦斯道抽采。

3.两种控制不同重点区域的钻孔相结合的瓦斯抽采方式,为今后进一步研究与实施以孔代巷技术奠定了实践基础。