倾斜钻孔与高位巷抽采裂隙带的瓦斯效果试验研究

姜小强,吴世跃

(1.华晋焦煤公司 沙曲矿,山西 离石033000;2.太原理工大学 矿业工程学院,山西 太原 030024)

1 试验的回采工作面概况

24207工作面采用倾向长壁后退式顶板全部垮落法的综合机械化采煤方法和沿空留巷两进一回的Y型通风方式。工作面布置有轨道巷、胶带巷、回风巷,回风巷及胶带巷间布置28个横贯,工作面长240 m,回风巷长1514m,回风巷与胶带巷煤柱宽45 m,沿空留巷设计充填墙宽4.0m,其中3m位于采空区内,留巷宽3 m,保护顶板宽度52 m。开采煤层3+4号合并层,煤层厚3.6~4.7 m,均厚4.6 m。3+4号煤层向上距离2号煤层平均10.5 m左右,向下距离5号煤层平均5.6 m;其中2号煤层均厚1.04 m,5号煤层均厚3.3 m。工作面瓦斯涌出量预测结果61.46m3/min。

2 上邻近裂隙带离层区的瓦斯抽采设计

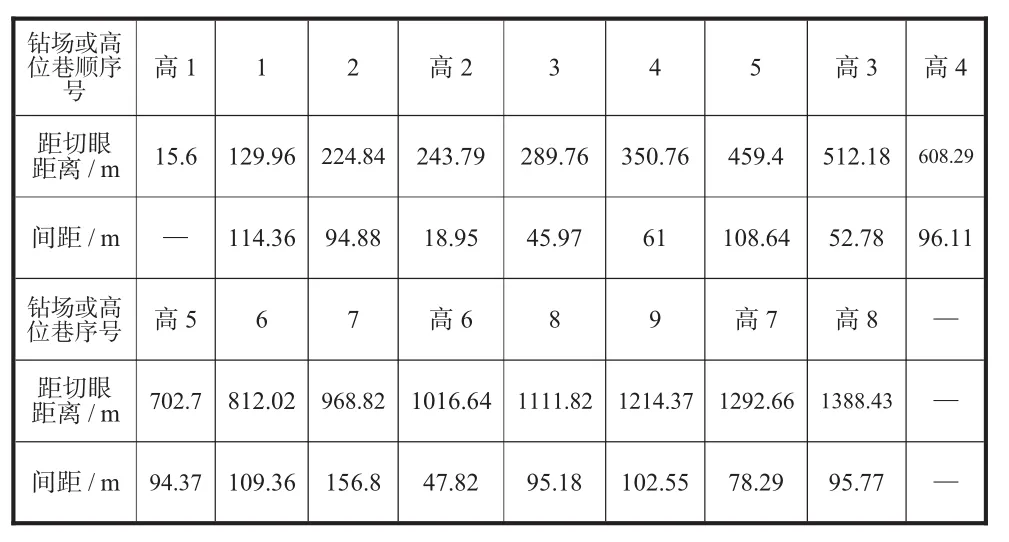

为了分析倾斜高位巷和扇形钻孔抽采效果,根据相邻工作面经验、采场上覆岩层移动规律[1]、裂隙带瓦斯涌出规律[2],设计在回风巷交替布置倾斜高位巷8条、9个扇形钻孔钻场,距切眼15.6 m布置1号高位巷,其它高位巷和钻场距切眼距离及相互间距,如表1所示。

表1 高位巷和钻场的有关参数

在回风巷垂直工作面推进方向掘进斜巷高位巷,巷道倾角40°,长度60m,垂直高度50.31m。到达指定高度后,再沿煤层走向施工15 m,高位巷为半圆拱断面,断面2.4m×2.4m。巷道的水平投影总长度60.97 m,水平投影长度与保护顶板宽度之差8.97 m,该长度为钻孔伸入采空区的长度,简称垂直伸入长度。垂直伸入长度越长,裂隙带瓦斯抽采效果越好。

在回风巷施工宽4m,高3.9m(与巷道同高),深2.5 m的钻场。每个钻场内,采用进口德国钻机ADR-250施工5个扇形钻孔。钻孔开口靠近钻场顶板,沿钻场深度方向间距0.5m。5个钻孔钻进方向倾斜向上,指向工作面切眼方向,与回风巷轴向方位夹角依次为90°、77°、65°、56°和48°,与水平面倾角依次为:37°、36°、33°、30°和27°。钻孔深90m,最大方位角钻孔垂直高度54.14 m,水平投影长度71.89 m,垂直伸入长度19.89 m;最小方位角水平投影长度80.20 m,沿倾向水平投影长度53.7m,垂直伸入长度7.58m。

各抽采工程完工后、工作面正式回采前,开始预抽。

3 抽采效果的观测结果及其分析

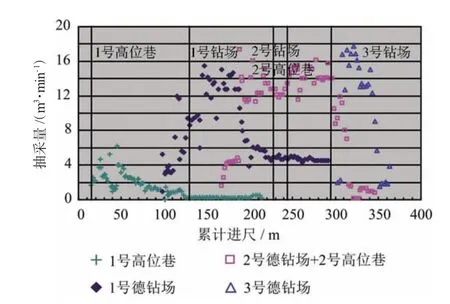

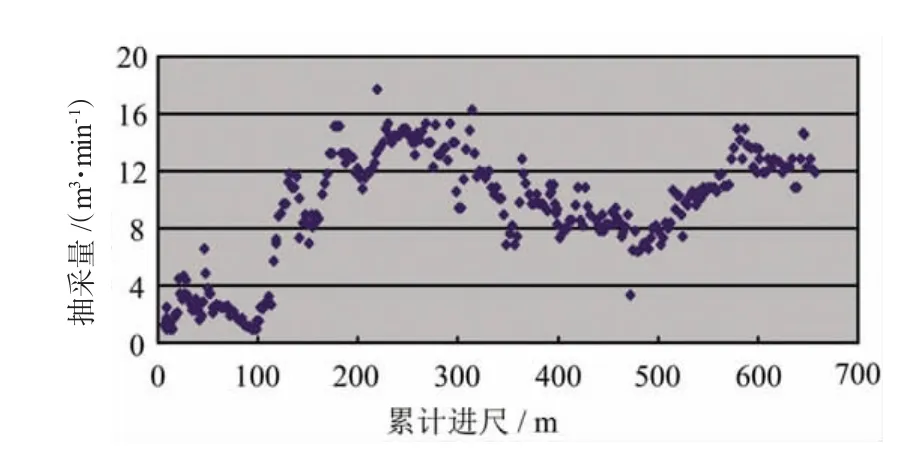

为了观测抽采效果,每个或两个钻场、高位巷安装1个流量计,回风巷裂隙带抽采管路安设一个总的流量计。每日观测流量计的读数及回采工作面累计进尺。单个钻场和单个高位巷瓦斯抽采量与累计进尺的关系,见图1,裂隙带总抽采量与累计进尺的关系,见图2。

图1 高位巷和德钻场抽采量与工作面位置关系

1)图1表明,1号高位巷抽采瓦斯量明显低于其它钻场和高位巷的抽采量,但同期回采工作面瓦斯涌出量却很大,这表明在回采初期,采空区上覆岩层离层高度还没有到达高位巷位置的高度,所以高位巷抽采不能有效截流裂隙带瓦斯向工作面的涌出,导致工作面瓦斯涌出较大,抽采量较小。

2)根据图1,当工作面回采到45 m,回采超过1号高位巷30 m左右,距1号钻场69.36 m时,1号高位巷瓦斯流量明显降低,而1号钻场流量计几乎检测不到瓦斯流量值。这表明1号高位巷与2号钻场间距过大,不能连续有效抽采到大流量的卸压裂隙带瓦斯,所以高位巷最大有效控制范围30m。

3)根据图1,当工作面回采到98.4 m,距1号钻场31.56 m时,1号钻场流量计开始检测到瓦斯流量,并随工作面向前推进,抽采量逐渐增加;回采经过1号钻场后,瓦斯流量达到最大、并相对保持稳定一段距离。回采到185 m左右时,即在1号钻场与2号钻场中间时,1号钻场瓦斯流量开始下降,2号钻场瓦斯流量正好达到最大值。这表明1号和2号钻场间距较合理,是保证有效连续抽采卸压裂隙带瓦斯的有效间距,1个钻场最大有效控制范围50 m左右,与钻孔沿倾向最大水平投影长度基本一致。

4)根据表1,2号钻场、2号高位巷,3号钻场平均间距不到33 m,接近1号高位巷和小于1号钻场的有效排放半径;所以根据图1,工作面经过钻场或高位巷时,在较长时间和较大空间范围内,抽采卸压裂隙带瓦斯流量较大,卸压裂隙带瓦斯抽采效果较好。

5)根据图1,除2号钻场在工作面未回采到其下方时,抽采瓦斯流量即达到最大值外,其余都是在回采过后才达到最大值。即除2号钻场超前钻孔对靠近工面离层区瓦斯有预抽作用外,其它钻场的钻孔方向尽管指向工作面上方裂隙带,但超前预抽作用效果都较小。这有两方面的原因:一是工作面未回采到钻场下方之前,靠近工作面的采空上方离层区的高度小于钻孔控制高度、且相差较大,而使离层裂隙与钻孔没有完全沟通,所以不能有效截流靠近工作面采空区上方裂隙带离层区瓦斯向工作面的涌出;二是钻场内方位角最小、倾向水平投影长度最大的钻孔投影长度仅为钻场间距的1/2左右,抽采有效控制范围较小。根据文献[3]裂隙带瓦斯抽采设计方法计算,24207工作面回风巷钻场内扇形钻孔合理的终孔高度应在23~31 m,钻孔倾角应在11°~20°。当钻孔长度相同时,终孔高度和倾角减小,不仅能使钻孔较早与离层区裂隙沟通,而且能增大伸入离层区的钻孔长度,从而增大抽采瓦斯控制范围和增加抽采量。

图2 高位巷和德钻场总抽采量与累计进尺关系

6)根据图2,在统计期内,钻场和高位巷总抽采量平均值为8.51m3/min。由于钻场和高位巷有效抽采控制范围不连续引起总抽采量随累计进尺局部起伏变化。回采初期卸压范围小,抽采量小。350~550 m范围由于4号和5号钻场间距大、高位巷有效抽采控制范围小,所以抽采量小。对比图1和图2所有钻场和高位巷的总抽采量与单个钻场抽采量为同一个数量级,最大值都在16 m3/min左右范围。这表明高位巷和钻场主要抽采靠近工作面卸压离层区瓦斯,即同时起主要抽采作用的钻场或高位巷一般只有一个。总体而言,钻场扇形布孔抽采效果好于高位巷,所以接替工作面可用钻场钻孔代替高位巷抽采裂隙带瓦斯。

4 结论和建议

1)采用钻场扇形倾斜钻孔抽采裂隙带瓦斯的效果好于倾斜高位巷,而且施工容易、投资少,所以建议采用钻场扇形倾斜钻孔代替倾斜高位巷抽采工作面裂隙带瓦斯。2)实际观测表明,现有工艺倾斜高位巷最大有效控制范围30 m,钻场最大有效控制范围50 m。因此,现有抽采工艺倾斜高位巷有效间距为30 m,钻场有效间距50 m。3)为了进一步提高钻孔的利用率和瓦斯抽采量,建议钻场间距取88 m,钻场内5个扇形钻孔合理的终孔高度依次应在23~31 m之间,钻孔倾角依次应在11°~20°。在工作面回采初期,由于顶板岩层裂隙高度位置较低,所以回采初期120 m范围内钻孔终孔高度和钻孔倾角还应适当降低。

[1]袁亮,郭华,沈宝堂,等.低透气性煤层群煤与瓦斯共采中的高位环形裂隙体[J].煤炭学报,2011,36(3):357-365.

[2]俞启香.矿井瓦斯防治[M].徐州:中国矿业大学出版社,1992.

[3]Zhang meihong,Wushiyue.Research and application of drainage parameters for gas accumulation zone in overlying strata of goaf area[J].Safety Science,2012,50(4):778-782.