颗粒多晶硅气泡强化脱氢机理与方法

吴知梁 钱国余 王 志 马文会

(1.昆明理工大学 冶金与能源工程学院,昆明 650093;2.中国科学院过程工程研究所,中国科学院绿色过程与工程重点实验室,战略金属资源绿色循环利用国家工程研究中心,北京 100190)

在全球碳减排趋势下,发展绿色可再生能源的利用是十分必要的[1,2]。太阳能资源丰富,对环境无污染,已成为稳定可靠、发展潜力巨大的可再生能源之一[3-5]。多晶硅薄膜电池占太阳能光伏电池总量的2/3,是低成本、大产量利用太阳能的有效途径之一[6,7]。随着研究的深入,光电转换效率不断提高,制造成本不断降低,硅基太阳能电池的应用前景非常光明。多晶硅是硅基太阳能电池的重要基础原料,对多晶硅质量和数量的需求将继续增加。

目前生产多晶硅的主要方法是化学法,有代表性的方法有改良西门子法[8-10]、硅烷法[11-13]、流化床硅烷法[14-16]等。其中的流化床硅烷法颗粒硅制备工艺因具有生产过程连续低温、工艺简单、能耗低的特点受到广泛关注而得到快速发展。流化床硅烷法颗粒硅制备的工艺关键是高纯硅种从流化床反应器上部加入,并堆积成种床,当床层加热到所需的反应温度时,硅烷和氢气的混合物从反应器的底部通过,使种床流化,预热的混合物通过加热的床层时,硅烷分解成单质硅沉积在硅种晶体的表面。反应温度方面,硅烷流化床热解温度仅为500~800 ℃,远低于改良西门子法1 100 ℃的反应温度[14-16]。流化床技术的特点为多晶硅生产带来了多重优势。例如硅烷流化床内温度分布比较均匀,反应器内硅沉积表面积较大,沉积速率较快,可实现连续进料和出料。采用该方法生产的颗粒多晶硅生产效率高、功耗低、成本低,可实现连续运行。该方法以氢作为中间反应介质,不可避免地使产物的氢含量偏高。此外,颗粒硅的单位体积小、表面积大、内部晶格疏松,容易使杂质侵入,其中氢是最有害的杂质之一,它在直拉法过程中由于“氢跳”而使单晶炉热场寿命和硅棒的稳定性恶化。从颗粒多晶硅中脱氢已经成为工业中的一个普遍问题。

金属熔体中的气体去除问题已受到广泛关注和研究[17-32]。熔体脱气方法主要有鼓风脱气[17,18]、膜脱气[19-21]、熔体振动脱气[22-24]和真空挥发脱气[25-32]。鼓风脱气法是通过向液体中喷射惰性气体来代替原液态金属中的气体,达到脱气的目的[17,18]。膜脱气主要是利用疏水膜将气液分离[19-21]。熔体振动脱气采用物理产生振动的方式来防止气体杂质的进入。该方法采用使金属熔体高速反复振动,在金属熔体中产生大量孔洞,在孔洞中,气体原子成核并长大,形成气体分子并从液体中逃逸出来[22-24]。真空蒸发脱气是根据亨利定律,通过降低气体分压来降低气体在液体中的溶解度,从而达到脱气的目的[25-32]。然而,这些金属熔体脱气方法均未应用于硅熔体脱氢的研究,而且在国内外所有的实验研究中尚未见到硅熔体脱氢的记录。

从熔体底部吹气的鼓风脱气法成本低、操作简单、设备简单,并且硅熔体粘度较低、无明显夹杂物,易形成气泡,因此本文采用鼓风脱气法作为对硅中氢深度去除的初步探索工艺,并尝试建立一种合适的分离方法。研究结果可为颗粒状多晶硅中氢杂质的分离提供理论依据,对提高太阳能级硅原料的质量和优化生产工艺具有重要意义。

1 实验方法

1.1 气泡强化除气水模型实验

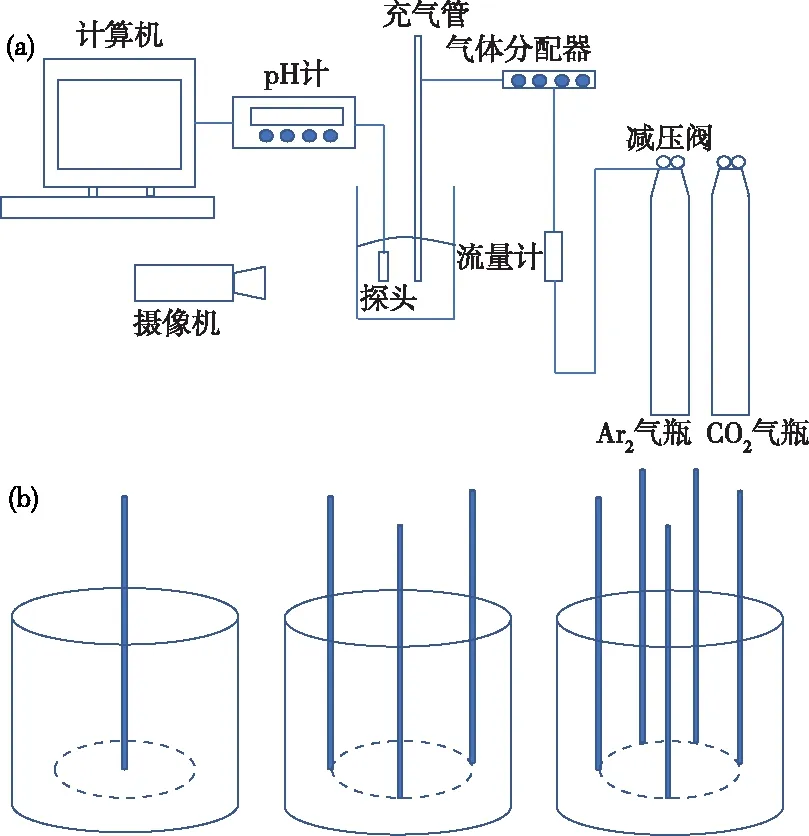

为了提高气泡的脱氢效率,通过水物理模型考察了吹气管主要参数对气泡尺寸的影响。水模型如图1a所示,由以下部分构成:玻璃杯,吹气管,Ar2气瓶,CO2气瓶、流量计、气体分配器、减压阀,测量装置,pH计和相机。本研究采用吹气管的排布方式如图1b所示。吹气管孔径分别为3、4、5 mm;孔距分别为1.2、2.0 cm。

图1 (a)水模型装置图;(b)吹气管排布方式Fig.1 (a)Diagram of water model installation;(b)The arrangement of blowing tubes

通过计算容量传质系数,对吹气管的参数与气泡尺寸之间的关系进行判断。容量传质系数能够利用CO2在NaOH水溶液中的溶解以及脱附实验来进行测量[33,34]。主要的实验步骤为:1)向玻璃杯中注入固定浓度的NaOH溶液(实验选择浓度为0.02 mol/L),并将吹气管插入液面以下,每次实验的位置需保持不变;2)向NaOH水溶液充入CO2气体,同时使用pH计测量溶液的pH值,最后需保证溶液的pH值降低至于6.0左右;3)将Ar2通过吹气管吹入玻璃杯中产生气泡;4)实验开始之后,使用pH计来对水溶液pH值的变化进行测量,并记录。

1.2 高温精炼脱氢实验

高温实验的目的有两个:第一个是在常压循环气氛下高温精炼过程中考查熔炼温度、熔炼时间和循环保护气流量对除氢的影响,并以此了解硅熔体脱氢的限制环节,验证吹气精炼强化脱氢的可行性;第二个是在硅熔体吹气精炼过程中验证吹气管主要参数对除氢的影响。

实验原料为颗粒多晶硅,纯度大于99.99%,H含量在10~30 mg/L,将其置于石墨坩埚中,在固定流量的氩气保护下以每5 ℃/min的速率升温到熔炼温度后,保温一段时间,吹气精炼则同时在保温时向硅熔体底部吹冲固定流量的氩气,然后以5 ℃/min的速率降到室温。精炼后的样品通过氧氮氢分析仪来测量H含量。

2 结果与讨论

2.1 硅熔体常压循环气氛高温熔炼过程氢分离规律

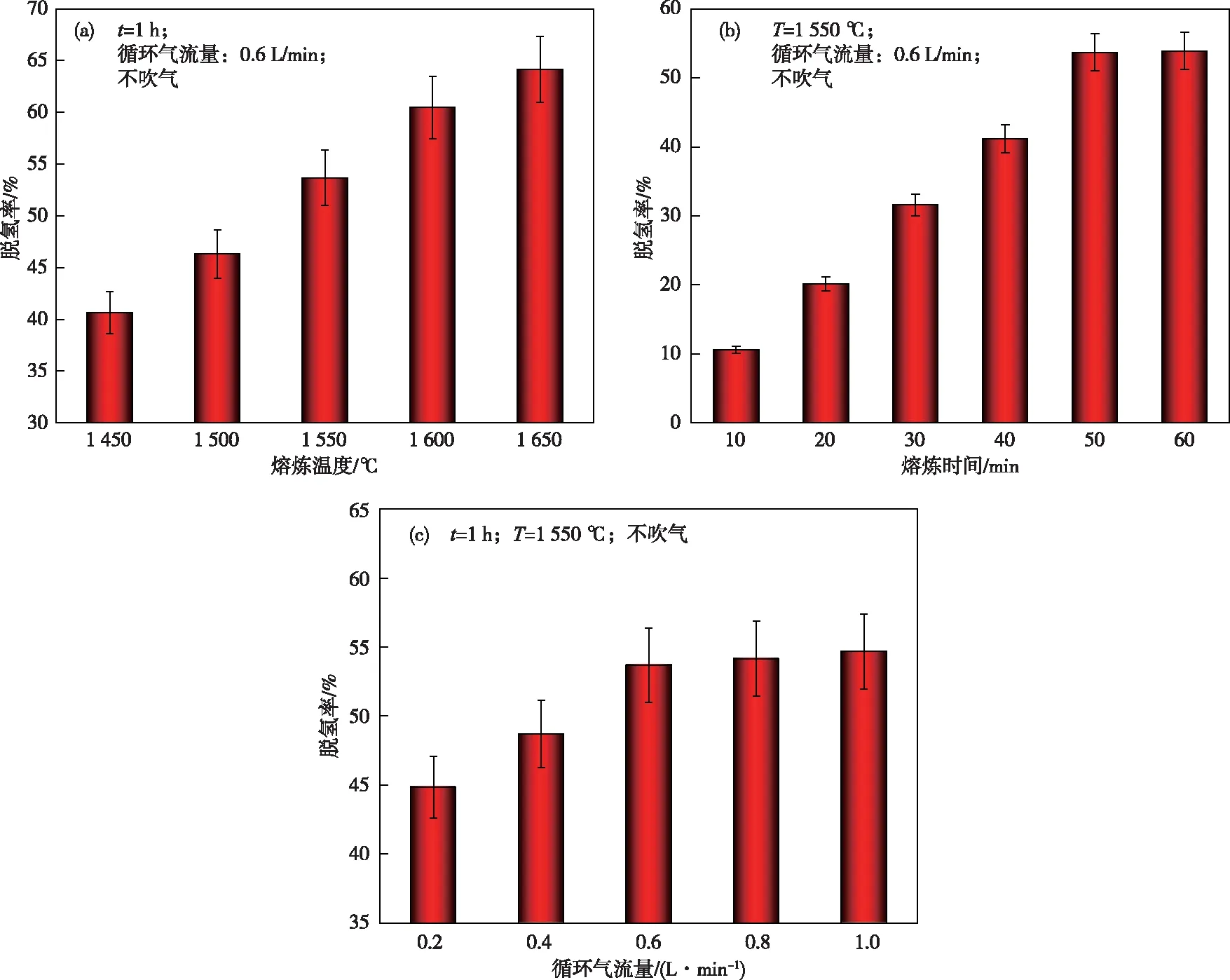

首先在常压高温熔炼过程中考查了熔炼温度、熔炼时间和保护气循环流量对脱氢的影响,并对脱氢过程进行动力学分析。结果如图2所示。当颗粒多晶硅质量为50 g、熔炼时间为1 h、循环气流量为0.6 L/min,不同熔炼温度下熔炼样品的氢去除率如图2a所示。从图2a可以看出,在不向熔体内部吹气的实验条件下,氢去除率随着熔炼温度的上升而上升,但是温度越高,提升的幅度越低,在1 650 ℃时达到最高(64.15%左右),因此最佳的熔炼温度为1 650 ℃。当颗粒多晶硅质量为50 g、熔炼温度为1 550 ℃、循环气流量为0.6 L/min、不向熔体内部通气时,不同熔炼时间下熔炼样品的氢去除率如图2b所示。从图2b可以看出,氢去除率随着熔炼时间的延长而上升,最佳熔炼时间为50 min。当颗粒多晶硅质量为50 g、熔炼温度为1 550 ℃、熔炼时间为1 h、不吹气管向熔体内部通气时,不同循环气流量时熔炼样品的氢去除率如图2c所示。从图2c可以看出,氢去除率随着循环气流量的增大而上升,在循环气流量达到0.6 L/min后保持稳定,维持在71%左右,此时硅熔体除了依靠高温外,还通过循环气体维持环境中的氢气低分压的方式来进行脱氢,最佳的保护气循环流量为0.6 L/min。

图2 硅熔体高温熔炼脱氢结果:(a)熔炼温度对脱氢速率的影响;(b)脱氢速率随时间的变化规律;(c)保护气体循环流量条对脱氢速率的影响Fig.2 Dehydrogenation of silicon melt by high temperature refining:(a)Effect of refining temperature on hydrogen removal rate;(b)The variation of dehydrogenation rate with time;(c)Effect of circulating flow of protective gas on dehydrogenation rate

2.2 硅熔体中氢分离动力学

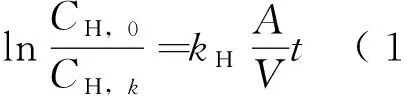

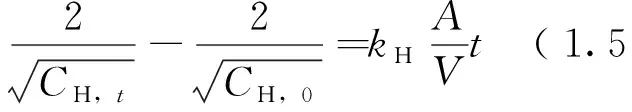

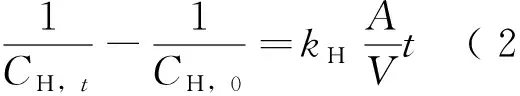

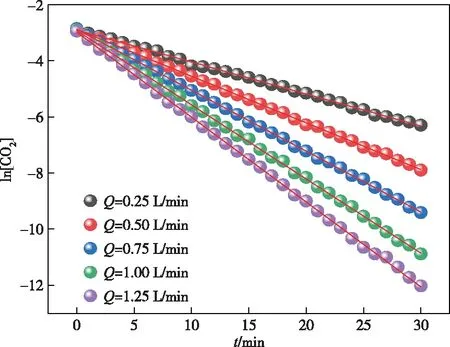

硅熔体脱氢过程分为5个步骤[35,36]:1)[H]从液态硅熔体内部传质到液态边界层;2)[H]从液相边界层向液气界面扩散;3)在液气界面发生化学反应2[H]=H2(g);4)H2(g)扩散通过气体边界层;5)H2(g)从气体边界层向气相的传质。本研究采用同样的宏观动力学方法研究脱气过程的控制步骤,计算1级、1.5级和2级动力学模型,确定控制脱氢的反应步骤。三种动力学模型分别见式1~3。

(1)

(2)

(3)

将实验中得到的不同精炼时间的除氢率数据带入这些方程,通过绘制这些方程的左边的氢去除率相关算式值关于(A/V)t的函数,确定符合的动力学模型和斜率即氢的除去速率常数,结果如图3所示。从图3可以看出,脱氢实验数据与1.5级反应速率理论吻合较好,有很强的对应关系。因此,氢的去除受限于气液反应界面的反应速率和其在液态硅熔体中的传质,而不是气相中的传质,而气泡则是通过增大气液界面面积的方式来加强氢在液相中的传质,因此气泡强化脱氢是可行的。

图3 氢去除率相关数据算式 与(V/A)t的线性关系函数Fig.3 Linear dependence and(V/A)t for removal of hydrogen from liquid silicon

2.3 气泡行为控制及其对气体杂质分离影响

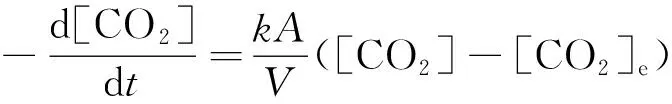

采用水模型研究气泡行为对气体去除的作用机制,当pH值在6以上时,可通过公式4来计算溶解在水溶液中的CO2浓度,当开始吹入氩气后,气泡会将溶解在水溶液中的CO2带走,因此可以根据pH值与吹气时间之间的关系,计算出容量传质系数。

总CO2浓度与pH值的关系[37]为:

(4)

(5)

(6)

lgK1=-4.6526-506.42/T

(7)

lgK2=-7.5153-838.49/T

(8)

pH=-lg[H+]

(9)

图4给出的是吹气管为三根时每一根吹气管产生的气泡图像。在气体流量较低时(0.25 L/min),气泡尺寸较小;而在气体流量较高时(1.25 L/min),气泡尺寸较大。我们在实验过程中还发现,在气体流量较低时,每一根吹气管产生的气泡处于分散状态,而在气体流量较高时,产生的尺寸较大的气泡是由三根吹气管共同产生的,而且数量明显变少,也就是说当吹气管根数为复数时,出口的气泡会合并产生更大的气泡。

图4 不同气体流量下充气管喷嘴出口处的气泡变化行为(图片尺寸∶实际气泡尺寸=1∶1)Fig.4 Bubbles at the nozzle exit of the inflatable tube at different gas flows

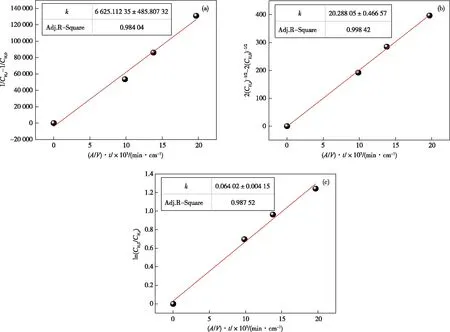

CO2浓度与氩气吹入时间的关系如图5所示。从图5可以看出,不同吹气时间的CO2浓度的对数可连接成一条直线,并且随着氩气吹入时间的增加,CO2浓度的对数下降,带入到动力学模型中可以发现,CO2在NaOH溶液中的脱附反应符合用一级反应动力学模型:

图5 不同吹气流速下CO2浓度与氩气吹入时间的关系Fig.5 Relationship between CO2 concentration and argon blowing time at different blowing flow rates

(10)

式10中,[CO2]为CO2的浓度,mol/L;A为气相液相界面的面积,m2;V为水溶液的体积,m3;k为气相液相界面处的质量传质系数;[CO2]e为CO2在反应平衡后的浓度,mol/L。

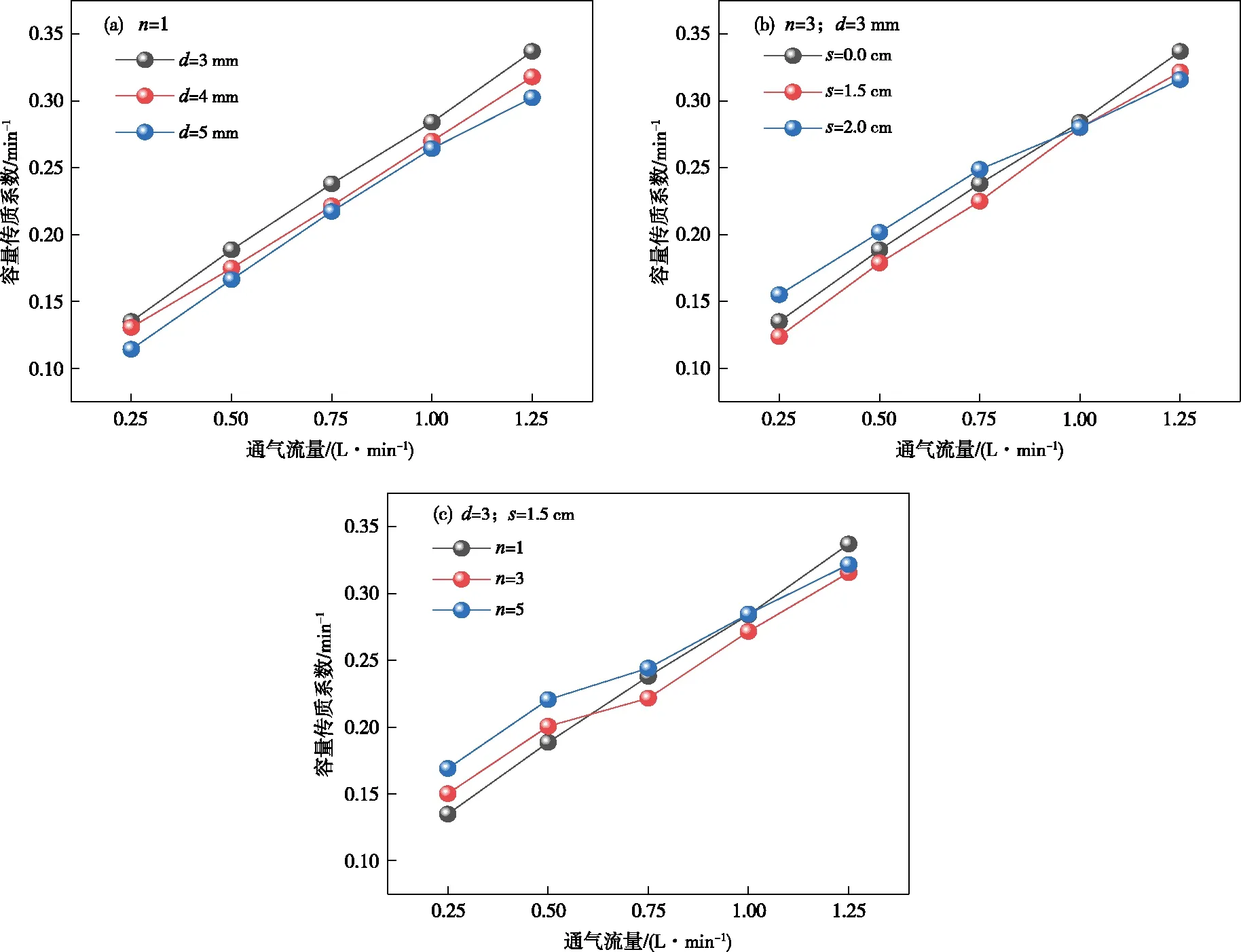

由于Ar中不含有CO2,此处的[CO2]e=0。最终根据图5中直线的斜率,可以得到容量传质系数kA/V。不同吹气管参数下的容量传质系数kA/V如图6所示。从图6a可以看出,在气体流量Q一定时,当吹气管孔径d增加时,容量传质系数kA/V随之较少,说明当吹气管孔径增加时,产生的气泡尺寸也会随之增加。不同吹气管孔距s条件下的容量传质系数kA/V如图6b所示。从图6b可以看出,当处于吹气管孔距较大的条件下,在气体流量较低的范围内,吹气管根数大于1时的容量传质系数较单吹气管的大,而在气体流量较高的范围内,复数吹气管的kA/V较单吹气管的小;当处于吹气管孔距s较小的条件下,复数吹气管的kA/V较单吹气管的小。容量传质系数kA/V与吹气管根数n的关系如图6c所示。从图6c可以看出,在气体流量较低的范围内,随着吹气管根数的增加,容量传质系数也随之增加;在气体流量较高,吹气管根数大于1时的容量传质系数要比单吹气管的小。

图6 不同吹气管直径与分布下的CO2容量传质系数kA/V随气体流量的变化规律Fig.6 The variation of volume mass transfer coefficient kA/V of CO2 with gas flow for different nozzle diameter and distribution

为了验证以上的结论,通过文献调研,确定了气泡尺寸与吹气管孔径之间的关系。当吹气管数量为1根时,其产生的气泡尺寸db可以用公式11来表示[38]。

(11)

对于复数根吹气管,每根管出口处气泡尺寸db可以用公式12描述。

(12)

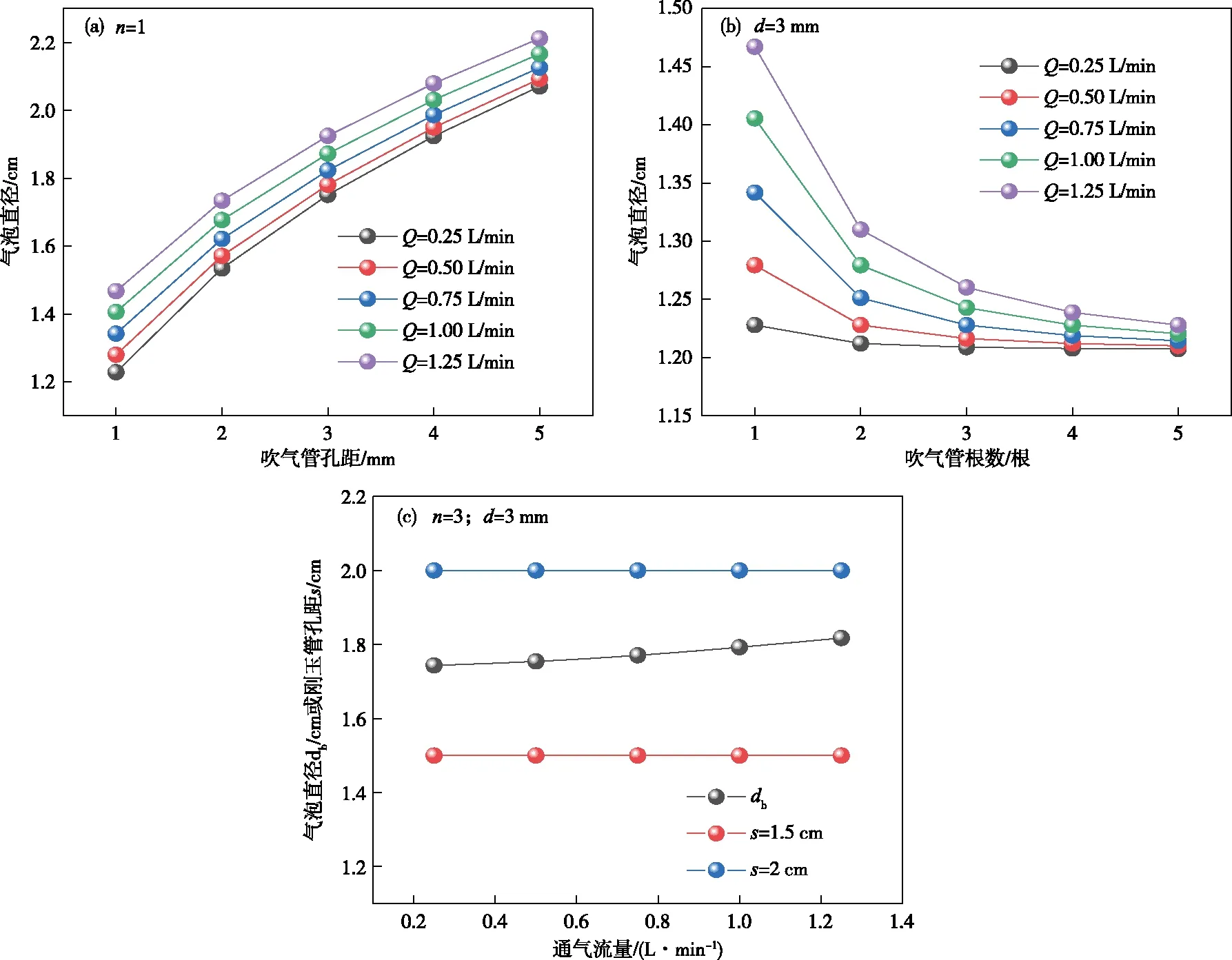

其中,db代表气泡的直径,cm;σL代表表面张力,dyn/cm;d代表吹气管的孔径,mm;ρL代表液相的密度,g·cm-3;Q代表气体的流量,cm3/s;g代表重力加速度,cm·s-2,n代表吹气管根数。根据式11或式12,可以计算出不同吹气管参数下的气泡直径,计算结果如图7所示。

从图7a可以,随着吹气管孔径的增加,气泡尺寸增加。而当气体流量一定时,吹气管产生的较大气泡会在整体上减少气相液相界面的面积,那么容量传质系数也会随之降低。从图7b中可以看出,在气体流量一定时,随着吹气管数量的增加,气泡的尺寸降低。从公式12可知,吹气管数增加,每根吹气管中的气体流量降低到Q/n,每根吹气管出口处的气泡直径减小。气泡合并的原因是吹气管产生的气泡尺寸大于吹气管之间的距离,导致产生的分散气泡相互触碰并合并,因此,若要得到分散的小气泡,就需要吹气管的孔距小于气泡直径,即:

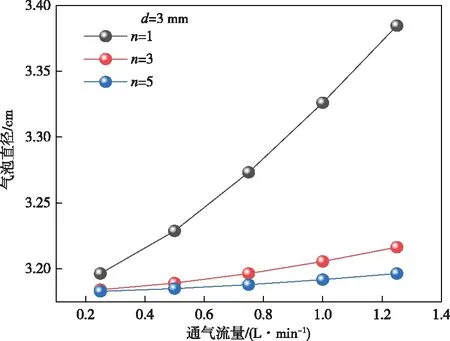

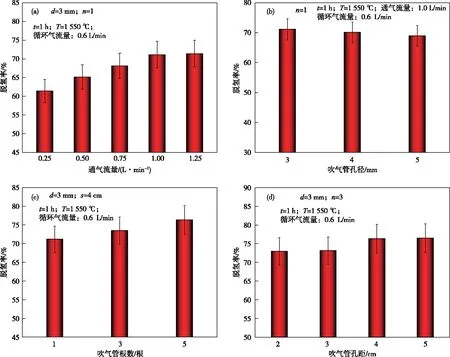

db (13) 利用公式计算了三根吹气管每个孔出口处的气泡尺寸与气体流量的关系(图7c)。从图7c可以看出,当气体流量从0.2 L/min增加到12.5 L/min,三根吹气管每个孔出口处的气泡尺寸db从1.74 cm增加到1.82 cm,呈上升趋势。因此,采用孔距s=1.5 cm的吹气管排布方式,吹气管孔距比气泡尺寸小,每根吹气管出口处本应分散逸出的气泡发生了合并,形成了大气泡,导致了气相液相界面面积减小;采用孔距s=2 cm的吹气管排布方式,在流量较低的情况下,吹气管孔距比气泡尺寸大,气泡不会合并,保持着较大的气液相界面面积,而在流量较高的情况下生成的气泡尺寸会大于吹气管孔距,这时就会发生小气泡的合并,产生大气泡,导致液气相界面面积的减小。 图7 气体流量与吹气管数量对气泡直径的影响Fig.7 Effects of gas flow and number of blowing tubes on bubble diameter 在实际金属熔体中吹气管出口处气泡直径的计算公式见式14[39]。 (14) 式14中,dB为气泡升温膨胀前的尺寸,cm;σL为表面张力,dyn/cm;d为吹气管孔径,mm;ρL为液相密度,g·cm-3;Q为气体流量,cm3/s;g为重力加速度,cm·s-2;n为吹气管根数。 在实际的高温实验中,当氩气从气瓶进入熔体后,其温度从298 K升高到1 823 K,因此产生的气泡会发生体积膨胀。而根据理想气体状态方程,可以得到: (15) 式15中,db为气泡升温膨胀后的尺寸,cm;Ts为熔体温度,K;Tg为氩气进入熔体前的温度,K。据此,可以计算出不同吹气管数量下的气泡直径db,如图8所示。从图8可以看出,随着吹气管数量n的增加,吹气管上每个孔出口处气泡直径减小。例如,当气体流量为1.25 L/min,随着吹气管根数从1增加到5,每个孔出口处气泡直径从3.385 cm减小到3.196 cm。 图8 不同吹气管数量与气体流量下的气泡直径计算值Fig.8 Bubble diameter under different number of blowing tubes n and gas flow 在水模型吹气行为对气体杂质分离影响的基础上,针对性设计了高温精炼脱氢实验,结果如图9所示。当颗粒多晶硅质量为50 g、熔炼温度为1 550 ℃、熔炼时间为1 h、循环气体流量为0.6 L/min,采用一根吹气管向熔体内部通气时,不同通气流量下熔炼样品的氢去除率如图9a所示。从图9a可以看出,氢去除率随着通气流量的增大而上升,在通气流量达到1 L/min后保持稳定,氢去除率维持在71%左右,说明向熔体内部充气产生气泡,增加气液界面积的方式是能够对脱氢进行强化的,最佳的吹气流量为1.0 L/min。当颗粒多晶硅质量为50 g、熔炼温度为1 550 ℃、熔炼时间为1 h、循环气体流量为0.6 L/min,采用一根吹气管向熔体内部通气时,不同吹气管孔径下熔炼样品的氢去除率如图9b所示。从图9b可以看出,氢去除率随着吹气管孔径的增大而下降,在吹气管孔径为3 mm时有最高脱氢率71.15%。吹气管的孔径的增加会导致气泡尺寸的增加,从而从整体上减小了气液界面积,最佳的吹气管孔径为最小的3 mm。当颗粒多晶硅质量为50 g、熔炼温度为1 550 ℃、熔炼时间为1 h、循环气体流量为0.6 L/min、吹气管的孔径为3 mm、孔距为4 cm时,不同吹气管数量下熔炼样品的氢去除率如图9c所示。从图9c可以看出,氢去除率随着吹气管根数的增加而上升,在吹气管为5根时有最高脱氢率76.35%)。吹气管数量的上升会导致气泡尺寸的减小,从而从整体上增大了气液界面积,最佳吹气管为的5根。当颗粒多晶硅质量为50 g、熔炼温度为1 550 ℃、熔炼时间为1 h、循环气体流量为0.6 L/min、吹气管的孔径为3 mm、根数为5根时,不同吹气管孔距下熔炼样品的氢去除率如图9d所示。从图9d可以看出,氢去除率随着吹气管孔距的增大而上升,以4 cm为分水岭,小于4 cm时维持在73%左右,当大于4 cm时则维持在76.35%左右。吹气管孔距小于气泡尺寸时,会导致气泡的合并,从而从整体上减小了气液界面积,最佳的吹气管孔距为4 cm。 图9 硅熔体气泡强化熔炼条件对脱氢速率的影响规律:(a)气体流量的影响;(b)吹气管直径的影响;(c)吹气管根数的影响;(d)吹气管孔距的影响Fig.9 Effects of bubble enhanced refining conditions on hydrogen removal rate of silicon melt:(a)Effects of gas flow;(b)Effects of blowing tube aperture;(c)Effects of number of blowing tubes;(d)Effects of hole distance of blowing tubes 以上的结果都均可验证水模型分析的准确性。 1)在高温循环保护气氛精炼颗粒多晶硅的过程中,脱氢过程符合1.5级动力学模型,即脱氢受限于液相中的传质与气液界面处的反应速率,验证了气泡强化脱氢的可行性。除氢率随着熔炼温度的上升而上升、随着熔炼时间的延长而上升,超过50 min后保持稳定;随着循环流量的增加而上升,在流量达到0.6 L/min后变化不大; 2)水模型的实验结果表明:吹气管孔径固定时,随着通气流量的上升,气泡直径上升,容量传质系数也上升;通气流量固定时,随着吹气管孔径的增加,气泡直径上升,容量传质系数则下降;吹气管孔径、吹气流量固定时,随着吹气管通气管根数的增加,单根吹气管产生的气泡直径和容量传质系数下降,而当吹气管孔距小于气泡直径时,气泡会发生合并,导致容量传质系数下降。 3)硅熔体高温吹气脱氢实验表明:随着通气流量的增加,除氢率上升;随着吹气管孔径的增加,除氢率则下降;随着吹气管根数的增加,除氢率上升;当吹气管孔距大于4 cm时,除氢率保持在76.35%左右,小于4 cm时,除氢率保持在72.94%左右;气泡能够有效强化脱氢,并且与水模型的分析相吻合。

2.4 硅熔体吹气精炼过程氢分离规律

3 结论