铝电解废槽衬资源化利用技术进展

李雪莲 曾 华 徐 芮 王 丽

(中南大学 资源加工与生物工程学院,长沙410083)

铝具有导电、导热、质轻、强度高、耐腐蚀等特性,广泛应用于日常生活和工业生产。现代铝工业生产大多采用冰晶石-氧化铝熔盐电解法[1],通过电解过程制备金属铝。电解槽是铝电解工业的关键设备,电解过程中在直流电场、金属钠、氟盐以及磁场的作用下[2,3],电解槽构件不断被侵蚀、渗透,因此铝电解槽需定期检修、更换。一般来说,铝电解槽的平均使用寿命为6~7年[4-6],更换下来的废渣即为铝电解废槽衬。有研究表明,铝电解槽的寿命与电解槽设计、筑炉材料、筑炉质量、操作工艺等很多条件有关,但电解槽早期破损的主要原因是电解槽中钠和电解质等离子的持续渗透[7-9]。

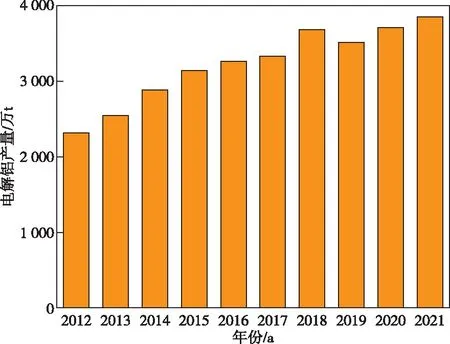

图1 近10年电解铝产量示意图Fig.1 Schematic diagram of electrolytic aluminum output in recent ten years

我国为铝工业生产大国,如图1所示,2021年电解铝产量达到3 850.30 万 t[10],近5年的电解铝累积量约为17 500万t[11],通常情况下,每产生1 t原铝会产生约20~30 kg铝电解废槽衬[12-18]。我国对废槽衬的利用率较低,近5年铝电解废槽衬的堆存量高达6 730.8 t[11]。铝电解废槽衬中含毒物质若处置不当,会对周围的地下水、土壤等造成危害,严重制约我国铝工业的可持续发展。我国废槽衬常用处置方法为直接露天堆存或就地掩埋,不仅占用土地、浪费资源,同时由于废槽衬中含可溶的氟化物和氰化物,若长期暴露在雨季或潮湿的环境中,会溶出有毒物质、释放有害气体[15]、污染周围的土壤及地下水源,对环境造成极大的危害。2016年,我国将铝电解废槽衬认定为Ⅰ类固体废弃物[19]。目前,我国面临铝电解废槽衬堆存量大所引发的环境污染问题,高效分离废槽衬中的有害物质和有价资源成为全社会关注的焦点。

本文简要介绍了废槽衬的组成及形成原因,总结了铝电解废槽衬中废阴极炭块和废耐火材料的回收处理工艺,分析了铝电解过程中石墨化现象及各金属离子的迁移行为,以期为铝电解废槽衬的资源化利用提供理论参考。

1 铝电解废槽衬的组成

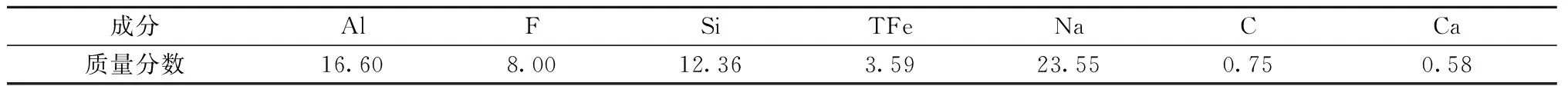

铝电解废槽衬可分为废旧碳材料和废耐火材料两大类[20]。其中,废旧碳材料包括废阴极炭块和侧部炭块,其主要化学组成包括炭、冰晶石、氧化铝、二氧化硅以及少量氰化物等[2,13,21],含碳量约占60%,化学组成见表 1~3;废耐火材料主要包括干式防渗材料和保温砖[22],其化学组成主要为铝硅酸盐,含有少量的电解质。

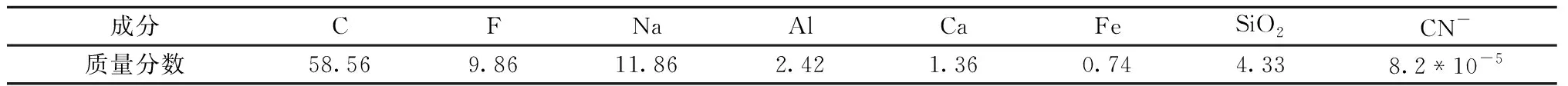

表1 废阴极炭块的化学组成[23]

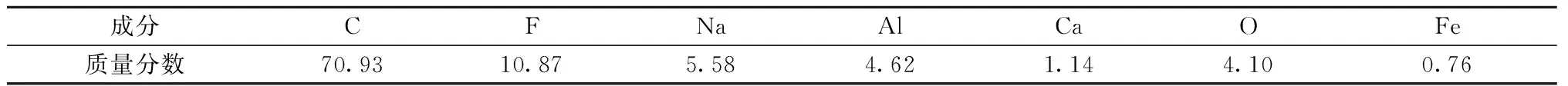

表2 侧部炭块的化学组成[21]

表3 废耐火材料的化学组成[22]

2 铝电解废槽衬处理技术

铝电解废槽衬的处理核心是实现炭和氟化物的高效分离回收及氰化物的无害化分解。废阴极炭块含有害物质氰化物,同时含碳质材料和电解质[24-26],碳质材料主要包括石墨化碳和无定形炭,其中石墨化碳含量约为60%~70%,这是电解时在各种条件的催化作用下而形成的[6]。电解质主要为氟化物,经过提纯处理后可返回至电解槽内再次利用。因此废阴极炭块的处理思路为对氰化物进行脱毒处理[24],同时实现对炭和电解质的分离回收。由于废耐火材料中几乎不含可回收资源,无回收价值,对废耐火材料的处理思路为脱毒处理后直接填埋或用作建筑路基材料[18]。

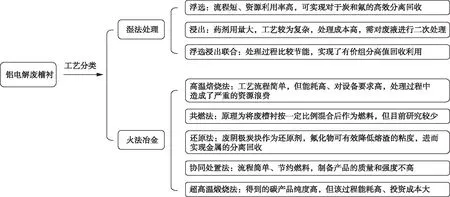

如图 2所示,目前铝电解废槽衬的处理工艺可以分为湿法处理技术和火法冶金[21,27,28]。湿法处理技术主要包括浮选[29]、浸出[27,30]、浸出—浮选联合工艺[26]等。火法冶金技术则主要包括高温焙烧法[31]、共燃法[20]、还原法[32,33]、超高温煅烧法、协同处置法[16,26,34]等,代表工艺为回转窑烧结工艺。湿法处理工艺主要根据炭与电解质间疏水性的差异,实现炭和电解质的高效分离,回收得到的炭一般被用作电极材料,而电解质提纯后可返回至铝电解槽内实现再利用[18],但是该过程会产生大量废气、废渣,造成二次污染,增加处理成本[17]。火法冶金处理技术的原理是在高温条件下,实现氰化物分解、氟化物定向挥发,而碳质材料一般用作燃料,为操作过程提供热源,该技术资源利用率和附加价值低。

图2 铝电解废槽衬流程图[29]Fig.2 Aluminum electrolysis waste cell lining flow chart[29]

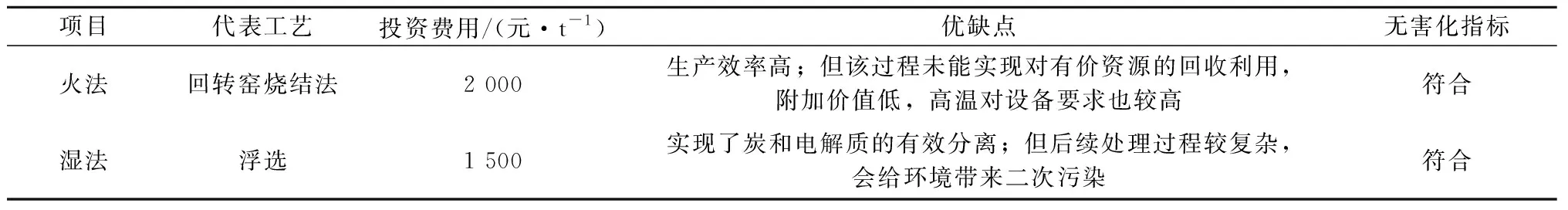

如表 4所示,由于上述两类方法各有优缺点,目前尚未开发出一种无害且高效的废槽衬处理技术,亟需相对高效的处理方法。

表4 火法和湿法处理方案对比

现有许多工艺同时处理废阴极炭块和废耐火材料,但因两种材料的组成及性质不同,宜将二者分开处理。本文分别介绍了废阴极炭块和废耐火材料的处理技术,但因废阴极炭块中有价资源含量多、回收利用价值高,本文主要阐述废阴极炭块的无害化回收利用。

2.1 废阴极炭块的无害化回收利用

2.1.1 分离回收炭和电解质

泡沫浮选根据氟化物与炭单质间的可浮性差异进行选别,是处理铝电解废槽衬的典型湿法工艺[28]。相较于其他处理废阴极炭块的方法,泡沫浮选法处理炭块可以实现炭和电解质的有效分离,电解质经高温处理后可重新返回至电解槽中再利用,石墨化的炭粉可以用于制造电极材料[35],但该工艺很难提高炭单质的纯度以及电解质的回收率,而且浮选时间较长、分选效率低。

浸出工艺同样可实现炭和电解质的分离。对铝电解废渣进行水洗处理可以除去废槽衬中的NaF等可溶性组分,得到富含CaF2和冰晶石的固体残渣,但单一的水浸处理并不能分离冰晶石和氟化钙,工业中通常采用水浸—酸浸(含Al3+)联合浸出的湿法处理工艺[6]。湿法处理过程中,通常采用水浸法溶出氟化钠,残渣中的冰晶石和氟化钙则采用含铝盐的酸性溶液浸出,在此过程中,氰化物转变为剧毒的氰化氢气体。在硝酸铝与硝酸结合浸出过程中,氰根离子在60 ℃时被硝酸选择性分离出来,并且可以过渡金属盐的形式从洗涤液中选择性沉淀分离[36]。浸出法生产效率高,分离得到的炭纯度可达95%[25],但该过程中会产生大量的酸性或碱性废水,同时其中的含碳资源未能得到有效利用,限制了铝工业的发展。

2.1.2 二元熔盐焙烧—水浸回收石墨化碳

采用熔盐焙烧法处理铝电解废槽衬时,效果最好的试剂为活性高、熔点低的NaOH,但由于其成本较高,单一NaOH熔盐焙烧法应用受限[1],采用添加碳酸钠方式可提高反应体系对氟化物的转化能力,与单一熔盐体系相比,氢氧化钠-碳酸钠二元体系中的氰化物可生成CO2分解,且随着焙烧温度和CO2生成量的增加,氰化物的分解效果越来越好。脱毒处理后,氟化物和氰化物的浸出浓度分别为7.58 mg/L和0.12 mg/L,氟化物的浸出效率和石墨化碳的纯度分别可达97.35%和96.08%[6]。该处理过程采用多级过滤方法,无环境污染,但回收得到石墨化碳的杂质含量高,满足不了制备阳极材料的要求,需要经过后续的提纯处理,才能制备碳阳极。

2.1.3 制备锂电池阳极

废阴极炭块中的碳质材料由石墨和无定形炭组成,具有高石墨化、微膨胀的特性,是一种价格低廉的锂离子阳极材料。锂电池阳极对碳质材料有较高的要求,杂质的存在会给电池性能带来不利的影响,而废阴极炭块中常常混杂有SiO2、Al2O3等,因此废阴极炭块需进行除杂处理。目前常用的两种除杂方法分别为高温石墨化法和焙烧除杂法。

为去除废阴极炭块中的杂质,YANG等[2]采用高温石墨化法对废阴极炭块进行提纯处理,结果表明,处理后的废阴极炭块中的石墨化碳纯度由63.64%提高至100%,满足制备锂离子电池阳极材料的要求,提纯后的废阴极炭块作为锂电池的阳极,其电化学性能优于传统石墨材料。但由于处理过程的能源消耗量大,且会释放出含氟废气,给环境带来二次污染,因而未能实现大规模工业应用。

除采用石墨化法除杂外,对废阴极炭块进行焙烧处理同样可将提纯后的含碳物质用作锂电池阳极材料。升高焙烧温度,废阴极炭块中杂质含量降低,含碳量增加,当温度升高至1 600 ℃时,炭块中碳含量达到97.22%,而且结合真空蒸馏法,可在降低焙烧温度的同时保留废阴极中的无定形碳,可解决二次污染问题,实现有价资源的清洁回收[21]。

2.1.4 替代传统燃料

水泥的制造工艺非常复杂,需要大量的原料、燃料等,通常为煤、石油焦和天然气等。近年来,由于燃料价格不断上涨以及保护环境的需要,寻求价格低廉、来源广的替代燃料是发展的必然趋势。与传统碳材料相比,废阴极炭块中的碳含量高、热值高,可作为水泥生产的替代原料[20],减少该行业的污染物排放和对化石燃料的依赖[20]。此外,由于国际市场煤炭价格较高,冶炼厂也在不断寻找替代燃料。炼铁行业中含碳材料可用作燃料、还原剂及渗透性支撑剂等[13],废阴极炭块中硫含量低,可用于炼铁工艺。使用替代燃料可以保护环境,节约不可再生能源,同时实现危险废弃物组分的再利用,并解决固体废弃物堆存量大的问题。

2.1.5 用作还原剂

1)铬铁矿还原炼铁。在铬铁矿的处理过程中,难溶尖晶石的存在会阻碍铬铁矿的还原和合金的增长,铝电解废槽衬可充当助熔剂和还原剂:废槽衬中的霞石与氟化钠在1 300 ℃左右会形成熔渣,溶解部分尖晶石,促进铬铁矿的还原过程;同时废阴极炭块对铬铁矿的还原效果优于传统的石墨材料,它可将铬铁矿的还原起始温度降低约240 ℃[14]。

2)赤泥提铁。赤泥提铁过程中,废阴极炭块也可代替活性炭、煤等碳质材料做还原剂,采用还原焙烧工艺,将弱磁性铁基颗粒转变为磁铁矿或金属铁,然后再利用湿法磁选回收还原的金属铁[16]。结果表明,该过程不仅提高了金属铁的转化率,而且将废槽衬中的可溶氟化物转变为非磁性物质枪晶石(Ca4Si2F2O7),实现了有害元素固化。

2.1.6 固废协同无害处理

对固体废弃物进行再利用是实现可持续发展的有效途径。近年来,有学者将铝电解废槽衬与赤泥、煤矸石、铝阳极氧化酸性废水等固体废弃物进行共处理,回收其中的有价组分,严格贯彻以废治废原则[6,34],实现了固体废弃物的高效利用。

1)铝阳极氧化废水与铝电解废槽衬共处理。铝阳极氧化工业排放的废水富含酸、碱以及Al3+,属于危险废弃物。利用铝阳极氧化废水处理铝电解废槽衬[37],主要思路为先用水浸法去除废槽衬中的可溶性成分,然后再用铝阳极氧化废水进行酸浸处理,该工艺省去了废槽衬处理过程中的药剂使用,极大地降低了生产成本,同时可以克服化学浸出法所产生的环境污染问题[24]。在铝阳极废水中,当pH值为4.0、温度为70 ℃,停留时间为5 h时,可以得到最大的氟化回收率[37]。

2)与煤矸石进行共处理。传统的煤矸石处理方法为酸浸法,但是该工艺存在含碳量不足的问题,需额外添加碳粉,由于废槽衬中含有较多的碳质材料,因而可以弥补该不足。酸浸法可同时分解煤矸石和铝电解废槽衬,同时废槽衬中的氟元素对煤矸石的分解有促进作用。有学者提出利用水热—酸浸法对二者进行共处理,处理后的残渣经进一步处理可以制备碳化硅粉。废槽衬对酸浸过程中煤矸石的分解和铝的浸出具有促进作用,可以提高铝的浸出率,在最佳工艺参数下,铝的浸出率达到92.47%[26]。

2.2 废耐火材料脱毒工艺

传统的石灰固化法存在废渣碱性强的缺点,需进一步处理才可排放,限制了其发展。真空热还原石灰固化法[32]是将石灰固化法与真空热还原相结合,经过处理后的废耐火材料中98%以上的钠元素被还原为金属钠,处理后废渣中钠残留量低于0.2%,氟元素主要以难溶氟化钙的形式存在,残渣满足国家相关要求,可实现废耐火材料的无害化处理。

上述处理工艺均存在一定的不足,仅有少部分实现了工业化应用,在废阴极炭块的清洁高效回收方面仍有发展潜力。因此,寻求一种绿色、对环境友好的资源处理技术是非常必要的。

3 铝电解过程中的石墨化现象及各金属离子的迁移行为

目前,众多学者在废槽衬有害物质的无害化处理及有价组分的高值化利用等方面进行了大量的研究,但对铝电解过程中金属离子的迁移行为及渗透机理方面关注较少。电解槽早期破损的主要原因就是由于各种离子的渗透行为,电解过程中金属离子的迁移转化严重影响铝电解槽的寿命,同样也导致了阴极炭块的石墨化现象。为此,本文重点介绍铝电解阴极炭块石墨化现象,总结电解过程中各离子发生的反应及迁移行为,从离子层面阐述铝电解槽侵蚀直至破损产生的过程,为提高铝电解槽寿命提供参考依据。

3.1 铝电解过程阴极炭块的石墨化现象

电解过程中废阴极炭块的炭单质由起初的无定形态逐渐转变为石墨。以普通无烟煤基炭块为例,电解槽运行4个月左右,炭块就转变为石墨,其石墨化程度与经高温石墨化处理的无烟煤相同[38],这也从侧面印证了铝电解废阴极炭块中发生了石墨化现象,而且直流电、氟盐、金属钠以及磁场对炭块的石墨化过程均起到了一定的催化作用,使得其在低温条件下就可以进行。阴极炭块的石墨化程度与内部组织结构及孔隙率息息相关,石墨化程度越高,渗透到阴极炭块中的钠和电解质浓度越低[39,40],不同类型组成的阴极炭块间钠离子渗透浓度无明显差别。

3.2 铝电解过程金属钠的迁移行为

铝电解过程刚刚开始时,槽中并不存在游离的金属钠,钠均以离子形式存在于NaF、Na3AlF3等物质中。铝电解过程中,由于电沉积作用,阴极表面会析出金属钠[47],高温条件下或当电解质分子比增大时,二者共同放电。此外,钠离子与阴极发生置换反应也可得到金属钠[41],具体反应见式1。

Al+3NaF==3Na+AlF3

(1)

电解过程中,钠渗透到阴极是由外向内扩散的过程,它可能通过以下两种机理渗透至阴极炭块内部[3,9,42,43]:1)金属钠以钠蒸气的形式通过炭块内部的孔隙,完成渗透;2)钠通过传质的固相界面扩散过程,穿过炭块的碳晶格,完成渗透过程。冯乃祥等[9]对这两种机理进行了分析,发现两种渗透机理都存在,当孔隙结构渗透率较低时,钠渗透以晶格扩散为主,当孔隙结构透气率较大时,钠渗透以孔隙渗透为主。

由于炭块中钠含量不断增加,碳晶格内层间距增大,阴极炭块开始膨胀并产生裂纹,随后电解质离子也通过缝隙渗透进炭块,导致裂纹进一步加深,炭块的破损程度也逐渐增大,直至最终停槽大修。废阴极炭块中NaF的含量较高,而金属钠的含量相对较低,这是由于渗透至阴极炭块中的金属钠与冰晶石发生反应生成了NaF[39],且NaF主要集中在阴极炭块表面,其渗透速率及深度会随电解质分子比、电流密度的增加而增加[40,41,44];只有少量金属钠嵌布在阴极炭块内部且均以单质形式存在,与炭块结合生成碳钠层间化合物[7,9,40,45],使层间距增大,加速阴极炭块的破损。

FANG等[40]在控制电解时间的条件下,采用EDS分析了阴极炭块界面上的元素分布,最终得到了钠向阴极的渗透和迁移路径:首先钠与电解液一起渗透至阴极炭块的孔隙中,然后慢慢渗透进黏结剂焦炭中,最终只有少量的钠可以进入到碳质聚集体。值得注意的是,随着电解时间的延长,在碳质聚集体内始终未发现氟元素。

3.3 铝电解过程氟化物和氰化物的转变及分布部位置

电解质的渗透行为导致废槽衬中存在大量氟化物,在铝电解废槽衬中氟主要以氟化钠、氟化钙和冰晶石的形式存在。常温下,氟化钠为主要含氟可溶物,氟会抑制酶的活性,影响生物的新陈代谢,最终导致生物死亡。电解过程中,空气会进入电解槽并与破损的炭块反应,生成剧毒的氰化物。含氰物质主要为NaCN、Na4Fe(CN)6以及Na3Fe(CN)6,90%的氰化物都是可溶的[24],氰化物与水反应会生成剧毒氰化氢和含溶解氰化物的苛性溶液,与此同时,在废槽衬内发生的反应会释放出氢气和甲烷,在不通风的地方可能会导致爆炸[13,28]。

在电解槽的不同部位,氟化物和氰化物的渗入量不同。在铝电解过程中,氟化物主要分布在阴极炭块和底部的干式防渗层中,在阴极炭块内,氟元素均匀分布,浓度仅在炭块底部略有升高,其浓度在干式防渗层中达到最高,防渗层中的Al2O3和SiO2会与氟化物反应,生成黏性玻璃体状态的霞石和钠长石,起到防渗作用,阻止氟化物的进一步渗透,然而当氟化物浓度过高时,会继续反应生成β-氧化铝,造成电解槽的严重腐蚀。氰化物在电解槽中心区域浓度低,在电解槽侧壁处浓度高,氰化物的含量与所在区域的空气含量呈正相关关系[9]。中心部分氰化物浓度低,一方面是由于该区域空气含量低,不易生成氰化物;另一方面,由于中心区域的温度较高且含有含铝物质,因此氰化物会发生分解[46]。

通过探究和分析铝电解过程中氟化物和氰化物的转变机理和迁移路径,可以更加清晰地了解有毒元素的存在形式及分布部位,有利于选择后续处理有害元素的方式方法。

4 结论

1)铝电解废槽衬是一种有应用潜力大的固体废弃物,应合理回收利用其中的有价资源。现存的废槽衬处理技术均存在一定的不足,因此寻求一种无害高效的处理方法至关重要。

2)铝电解过程中,由于各种离子的渗透以及外加电场的作用,阴极炭块内部碳晶格层间距减小,部分无定形炭转变为石墨结构。

3)在铝电解过程中,氟化物通过渗透的方式进入阴极炭块中,主要集中在阴极炭块和干式防渗料中。氰化物由破损炭块与空气中的氮反应生成,集中分布在电解槽侧壁。