异型阴极炭块与平底型阴极炭块的结构性能对比研究

李伟波

(四川中孚科技发展有限公司,四川 广元 628000)

0 引 言

随着我国铝电解槽逐渐向大型化、智能化和节能化方向发展,电解铝厂对各部件的理化指标、结构性能提出了更高的使用要求。阴极炭块作为电解槽阴极结构的核心零件之一,其结构性能决定了电解槽的能耗和使用寿命,在电解槽运行过程中,阴极炭块既要承受表面上部高温熔融铝和电解质的侵蚀,同时还要兼顾熔融铝和电解质中电流的均匀分布。此外,阴极炭块受多种力相互作用的影响,导致阴极炭块出现不同程度的变形甚至表面开裂,如自身重力,温差产生的热应力及外部磁场力等,其中温差产生的热应力通常会使得阴极炭块在高度方向上出现不同程度的热膨胀现象,当炭块表面出现裂缝时,阴极炭块上部的熔融铝和电解质将沿着裂缝向下渗透,在阴极下部等温线较低处冷凝膨胀,进而加剧阴极炭块变形,使炭块上拱或断裂,若电解槽继续运行,将出现早期破损,因此,阴极炭块的结构性能对电解槽正常生产和保证其使用寿命都起着至关重要的作用。

相关研究文献[1,2]认为,异型结构阴极炭块增大了铝液流阻,有利于减缓铝液流速和降低铝液波动高度,从而提高铝液流动的稳定性,除此之外,采用异型阴极炭块,极距和电解质压降有所降低,可实现电解槽节能降耗生产,相对平底型阴极炭块结构,试验得出[3,4]:使用异型结构炭块的电解槽电压约降低300 mV,吨铝生产可节约用电1 000 kWh以上。截止到目前,全国已有大半的电解铝厂使用和开始使用异型阴极炭块,并取得显著成效。据资料显示,2012年7月,河南某电解铝企业采用异型阴极结构,电解槽工作电压为3.750 V。综上所述,异型阴极炭块在减缓铝液流速和节能降耗方面具有明显优势,但从受力分析角度出发,由于炭块表面带沟槽,电解槽运行过程中,炭块热膨胀变形受内衬及槽壳强约束,沟槽中间部位往往会产生集中应力,导致炭块向上拱起弯曲变形[5]。因此,在选择阴极炭块结构时,结合实际工况,应综合评价其各项使用性能指标。

目前国内已有众多学者对阴极炭块进行研究,并取得相应的研究成果。20世纪90年代初期,朱旺喜[6]等人较早地对阴极炭块进行变形计算,计算得出在端部强约束的情况下,炭块将发生上拱或表面脱层。张艳华[7]等人研究了阴极组中磷生铁的尺寸以及阴极炭块、钢棒和磷生铁三者接口处形状的改变对阴极炭块应力和温度的影响,并给出预防炭块开裂的方法。以石墨化炭块和高石墨质炭块为研究对象,曹曦[8]等人分析比较了两者的性能特点和技术指标,探讨了2种炭块对电解槽热平衡的影响。该文基于阴极炭块发生的开裂现象,推导出阴极炭块中间截面力学性能的数值模型,建立阴极炭块应力-应变三维有限元分析模型,对阴极炭块中间截面的应力和变形分布进行了研究。

1 力学性能计算

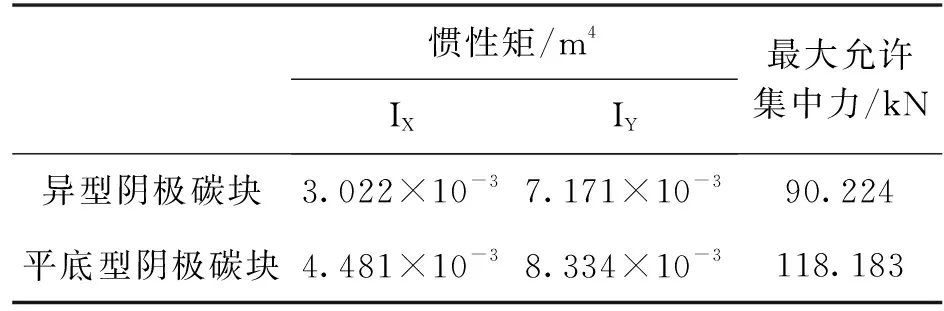

电解槽正常生产过程中,阴极炭块在内衬和槽壳的强约束作用下,导致炭块中间截面出现应力集中和最大变形,以异型阴极炭块中间截面作为研究对象,结合材料力学相关知识,对阴极炭块中间危险截面进行惯性矩建模计算,并逆向推导出炭块中部可承受的最大允许集中力,对于阴极炭块来说,中间截面惯性矩值越大,截面抗弯模量越大,可承受的最大集中力也越大。此外,保证炭块基本结构参数不变,与同类型平底型阴极炭块中间截面力学性能对比,得出平底型阴极炭块力学性能较好,截面惯性矩及最大允许集中力有较大提升,阴极碳块中间截面参数详见表1,相关推导过程如下。

表1 阴极碳块中间截面参数Tab.1 Parameters of the middle cross-section of the cathode carbon block.

阴极碳块中间截面轮廓见图1,以截面底部中心为原点,建立直角坐标系。

图1 阴极碳块中间截面轮廓Fig.1 Cross-sectional profile of the cathode carbon block

图中虚线将截面分割成A1、A2、A3、A44个部分,各部分形心坐标为(X1,Y1)、(X2,Y2)、(X3,Y3)、(X4,Y4),由于截面关于Y轴对称,故各部分形心坐标均落在Y轴上,碳块中间截面形心坐标可由公式(1)、(2)计算所得。

(1)

(2)

中间截面惯性矩可由公式(3)、(4)计算所得。

(3)

(4)

根据弯曲应力计算公式,逆向推导出中间截面最大允许集中力F,如公式(5)所示。

(5)

式中:

[σ]--阴极碳块许用抗弯强度

L--阴极碳块长。

根据上述公式,结合表1阴极碳块中间截面参数,该文计算得出2种阴极碳块中间截面上的惯性矩及最大允许集中力,结果详见表2。

表2 阴极碳块中间截面力学计算结果Tab.2 Mechanical calculation for the middle section of the cathode carbon block

从表2可见,相对异型阴极碳块,平底型阴极碳块对X轴惯性矩增大48 %,对Y轴惯性矩增大16 %,最大允许集中力增大31 %。为预防阴极碳块在生产过程中发生开裂,防止电解槽出现早期破损,影响正常生产,仅从阴极炭块端部受力角度考虑,在对其进行结构选型时,可优先采用平底型阴极碳块结构。

2 阴极碳块数值模型的建立

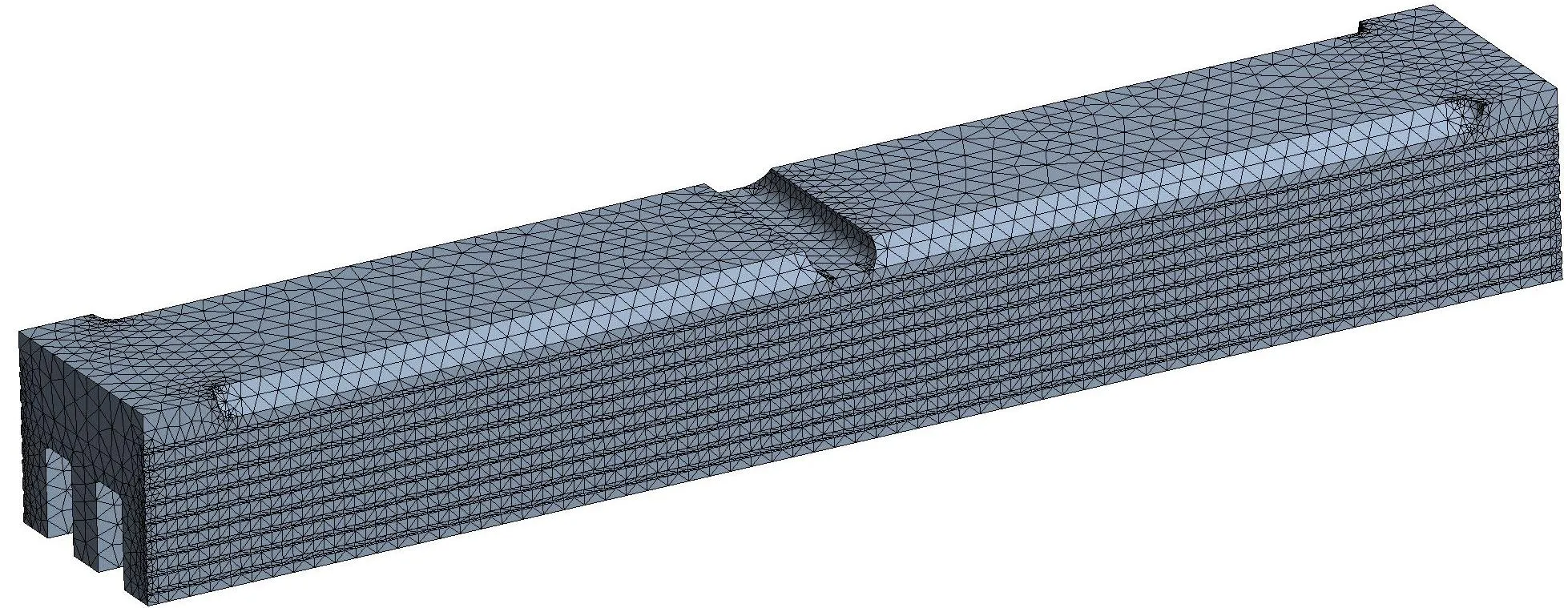

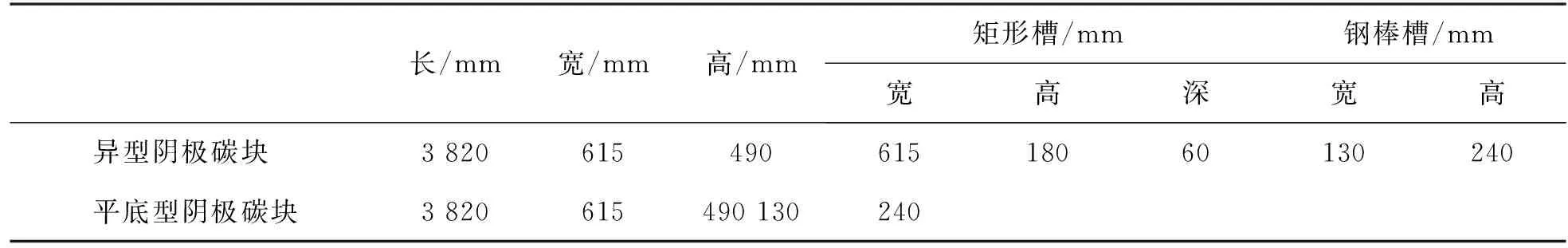

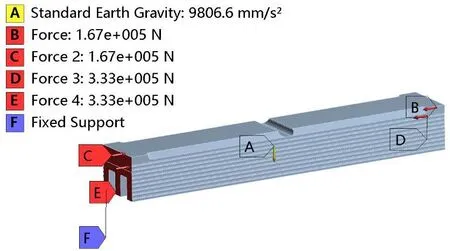

以异型阴极碳块和平底型阴极碳块作为研究对象,相对平底型阴极碳块,异型阴极碳块顶部中间段设置有矩形槽,为避免矩形槽直角根部应力集中,加工过程中通常采用圆弧面进行过渡。2种阴极碳块的几何参数见表3。利用SOLIDWORKS软件建立三维实体模型,将模型导入ANSYS WORKBENCH分析软件,赋予炭块材料力学属性,然后进入网格划分模块,对炭块进行网格前处理,为增强炭块侧面与扎糊接触间的摩擦力和结合力,炭块侧面通常加工出若干条沟槽,且考虑到异型阴极炭块上部表面的倒角和圆弧面,在划分网格时,采用四面体非结构性网格进行划分,单元网格尺寸为60 mm,阴极碳块三维有限元数值分析模型详见图2。

(a)异型阴极炭块的有限元模型

表3 阴极碳块的几何参数Tab.3 Geometrics of the cathode carbon block

3 边界条件的施加

根据电解槽正常生产工况及内衬结构布置可知,阴极炭块的两头端面主要受内衬及槽壳强约束,由于糊料的存在,位于炭块偏上三分之一高度的部分所受约束相对较小,而炭块的下部分与侧部保温砖层紧密接触,其所受约束较大,因此在施加边界条件时,应将端面分割成2部分,以施加不同的当量载荷。端面按共承受50 t的约束反作用力加载,靠近炭块顶的上部分端面加载167 kN,下部分端面加载333 kN,炭块自重以重力加速度形式加载,两端面底部边缘为固定约束。边界条件施加详见图3。

图3 模型边界条件Fig.3 Model boundary conditions

4 结果与分析

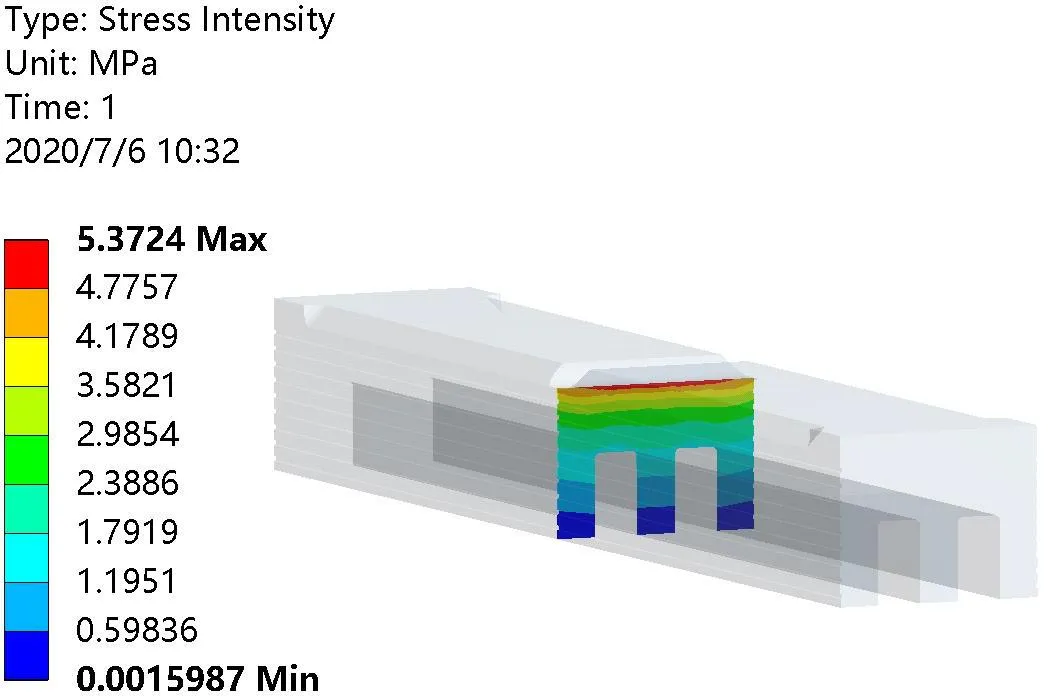

4.1 中间截面应力分布

从图4中间截面应力分布云图可知,异型炭块与平底型炭块在截面顶部均出现应力集中,前者应力变化梯度较大,后者应力变化梯度较小,异型炭块最大应力值约为5.37 MPa,平底型炭块最大应力值约为2.59 MPa,相对前者,最大应力约降低52 %,两者应力强度虽满足材料许用抗弯强度([σ]=7 MPa),但对于异型阴极炭块,电解槽正常生产过程中,受热应力、端面强约束及钠离子渗透膨胀等多种因素影响,异型炭块产生裂纹风险更大,通常在刨槽检修过程中发现,槽底阴极炭块上表面的裂纹基本与槽大面一侧方向平行,对单个阴极炭块来说,裂纹方向则为上表面横向,这些裂纹通常由槽壳底部向上隆起所导致,根据炭块材料属性可知,许用抗弯强度远小于许用抗压强度数值,可以判断裂纹是由槽底向上的集中力产生的剪应变所导致。

(a)异型阴极炭块中间截面应力分布

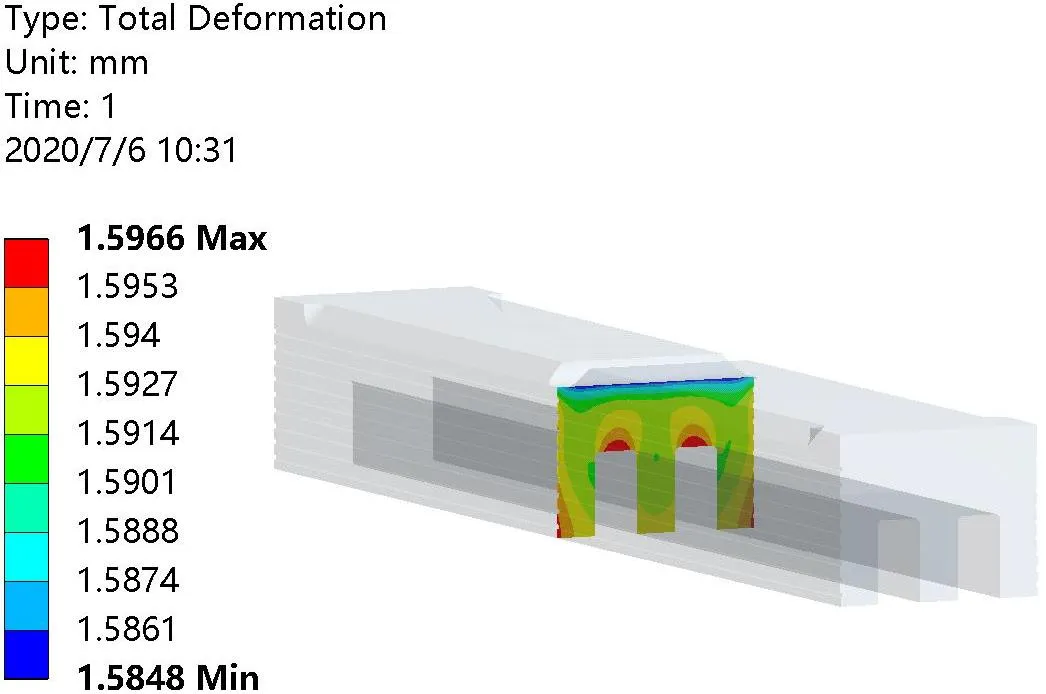

4.2 中间截面变形分布

从图5中间截面变形分布云图可知,异型炭块与平底型炭块在底部两外侧均出现最大变形,两者变形量分布较为均匀,相对平底型阴极炭块,异型阴极炭块在钢棒槽上顶部出现最大变形,异型炭块最大变形约为1.60 mm,平底型炭块最大变形约为1.32 mm。图5仅为强约束条件下的截面变形,在实际生产中,受多种因素相互作用,阴极炭块的实际变形量应大于图中给出的计算数值,在实际变形量中,炭块的膨胀变形量占据相当大部分比重,其中主要的膨胀变形原因有钠离子在炭块孔隙中的渗透膨胀,外界空气扩散到槽底部中的氧与部分渗入到底部的电解质和钠反应发生膨胀,渗入到底部的钠还与底部的绝缘材料反应发生膨胀。

(a)异型阴极炭块中间截面变形分布

5 结 语

随着我国铝电解槽逐渐向大型化、智能化和节能化方向发展,提高炭块材料的理化指标和结构性能将成为未来的主要研究方向。该文则以阴极炭块结构性能对比研究为出发点,通过建模推导和有限元仿真计算,完成异型阴极炭块与平底型阴极炭块的力学性能对比研究,并得出以下结论:

(1)结合材料力学基本原理和公式,对阴极炭块中间截面力学性能进行建模计算,得出异型阴极炭块与平底型阴极炭块的惯性矩和最大允许集中力。结果显示,平底型阴极炭块X轴惯性矩增大48 %,Y轴惯性矩增大16 %,最大允许集中力增大31 %。

(2)建立异型与平底型阴极炭块的有限元数值分析模型,对阴极炭块中间截面应力和变形进行了有限元分析。结果表明,平底型炭块的最大应力值和最大变形均小于异型炭块,最大应力值约降低52 %,整体应力分布情况较好,有限元分析结果为阴极炭块的结构设计和选型提供了参考依据。

——超集中力

—— 梁在集中力作用点处的剪力分析