“以碳减碳”

——天然石墨负极材料性能优化探讨

王炯辉

(五矿勘查开发有限公司,北京 100010)

在锂离子电池的发展历程中,一个里程碑式的节点就是石墨负极材料的应用。石墨以比容量较高(372 mA·h/g)、充放电电压平台低、循环稳定性高、成本低等优点,成为了锂离子电池市场中最为普遍的负极材料[1,2]。1976年,WHITTINGHAM等采用硫化钛作为正极材料,金属锂作为负极材料,制成了世界上第一块可充电锂电池[3]。然而,当石墨材料被尝试应用于锂电池负极时,却由于碳酸丙烯酯(PC)电解液的分解、溶剂化锂离子共插层问题,实际效果并不理想[4]。锂电池也受制于金属锂负极的安全性差、高成本等问题,应用领域有限。固态电解质薄膜(SEI)的概念最早由PELED于1979年提出[5]。1990年,DAHN等研究发现,在充放电过程中碳酸乙烯酯(EC)溶剂,在石墨表面发生副反应可形成稳定的SEI,使锂离子在石墨中可逆的嵌入/脱嵌成为可能[6]。1991年,吉野彰采用石墨类材料作为负极,GOODENOUGH研发的LiCoO2材料作为正极,构建了现代锂离子电池的雏形,开启了锂离子电池商业化之路。1993年,GUYOMARD及TARASCON提出的碳酸乙烯酯/碳酸二甲酯(EC/DMC)电解液体系具有良好的离子导电率、电极润湿性及高电压兼容性,最重要的是有利于形成稳定的SEI膜,防止溶剂化离子嵌入石墨层间,实现石墨负极材料的稳定循环[7]。锂离子电池发展至今,衍生出钴酸锂、磷酸铁锂、镍钴锰酸锂、镍钴铝酸锂等多种正极材料体系,但石墨类负极材料体系一直沿用至今。

在锂电池发展初期,以索尼为代表的锂电池企业,采用石油焦作为负极材料。由于未经石墨化处理,内部结构无序程度较高、比容量有限,逐步被中间相炭微球(MCMB)取代。中间相炭微球是煤焦油沥青经热缩聚、溶剂纯化及热处理等工序制备的球体,表现出优异的循环、倍率性能,在九十年代被广泛使用。随着手机和笔记本电脑等电子产品的快速发展,对消费类锂电池能量密度的要求日益提升,中间相碳微球成本高、比容量低(仅280~340 mA·h/g)等缺点日益凸显,低成本、高比容量的人造石墨负极和天然石墨负极应运而生。2013年开始,动力型锂电池需求迅猛增长,2016年,其市场占比首次超过消费型锂电池。在此背景下,人造石墨负极材料、天然石墨负极材料也发展为市场绝对主流,长期占据90%以上的市场份额。在“碳达峰、碳中和”及“能耗”双控战略背景下,人造石墨源自化石能源、高能耗等问题日益突显,负极材料市场将发生较大调整,天然石墨负极材料占比将逐步提升。天然石墨材料的性能极限化技术最先取得突破的方向,将直接决定其应用场景负极材料未来的产业结构,基于此,本文重点对天然石墨负极材料性能优化问题进行了探讨。

1 石墨负极材料性能特点与储锂机制

1.1 人造石墨负极材料

人造石墨负极材料是将易石墨化碳,如石油焦、针状焦等在高温下煅烧,再经粉碎、分级制得。在石墨化过程中,针状焦原料中按针状纹理走向排布的多个石墨化微区(2~5 nm)紧密连接,形成20~70 nm的石墨化域,从而形成具有较好的各向同性织构[8,9]。这一晶体结构决定了人造石墨负极材料低膨胀、高能耗、高成本等特性,成为了近年我国动力型锂电池负极材料市场上的主流产品。

1.2 天然石墨负极材料

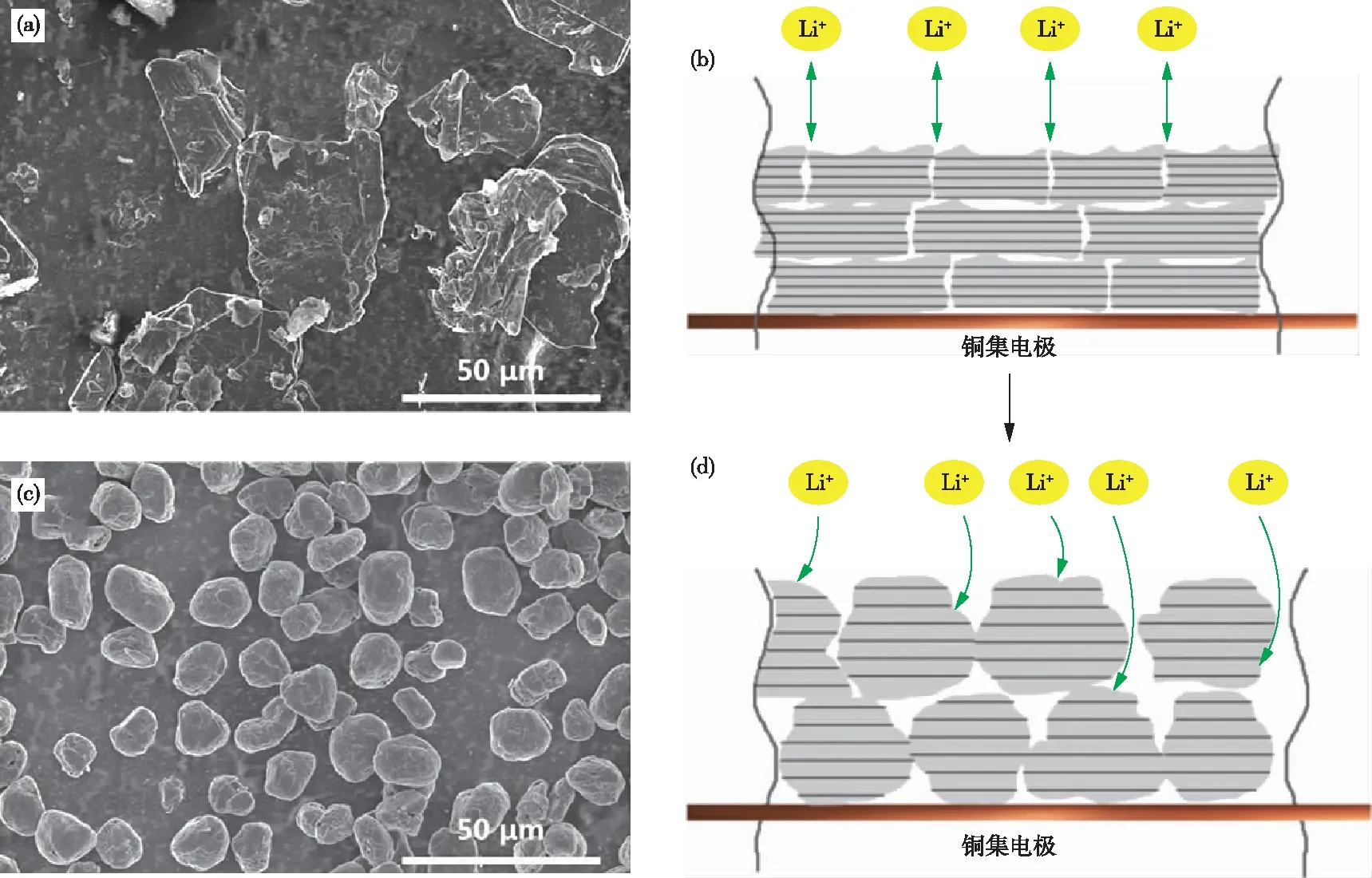

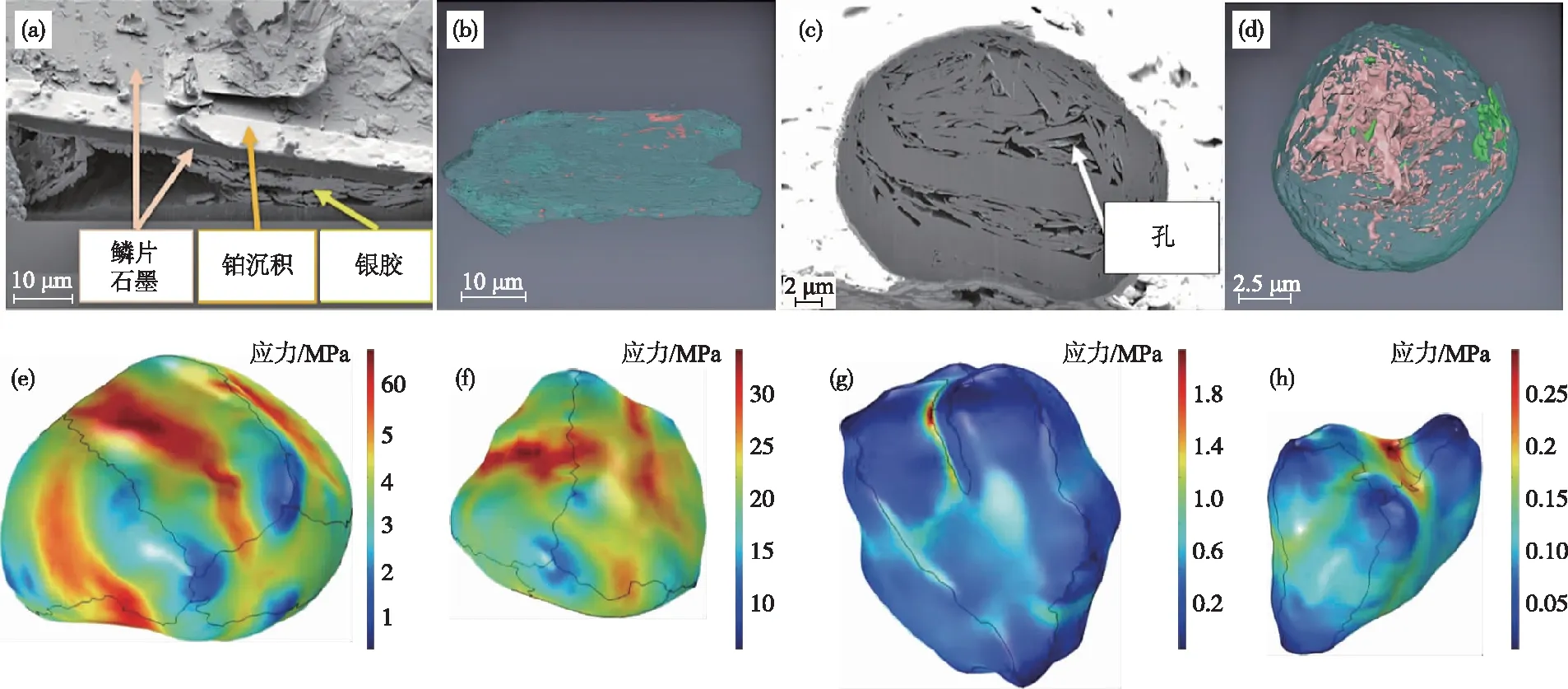

天然石墨负极材料采用鳞片石墨作为原料。由于鳞片石墨各向异性、层间距较小,直接用于负极材料时循环和倍率性能较差,一般经过球化、提纯、包覆碳化等一系列改性处理,改善锂离子在负极材料中的扩散,鳞片石墨和球形石墨负极材料的扫描电镜图像及锂离子在其中的扩散示意图如图1所示[10]。

图1 鳞片石墨和球形石墨负极材料的扫描电镜图像(a,c)及锂离子在其中的扩散示意图(b,d)[10]Fig.1 SEM images(a,c)and illustration(b,d)of Li-ions diffusion of graphite flakes and spherical graphite[10]

球化过程相当于鳞片石墨的造粒过程,通过将鳞片石墨蜷曲成球改善其各向异性问题。在此过程中,鳞片石墨在气流冲击下相互碰撞、破碎、卷曲,形成核心,粒径较小的细鳞片依附在核心表面形成球形石墨[11]。但球化后鳞片石墨的片层边缘直接暴露在球形石墨表面,从而影响负极材料的稳定性,因此需要在球形石墨表面包覆一层无定形碳材料或金属及其氧化物的改性层[12]。无定形碳层间距大、锂离子扩散相对容易,这相当于在球形石墨表面构建锂离子扩散的缓冲层。通过球化、包覆改性后的天然石墨负极材料,其比容量、首次循环效率及循环性能(循环500次后的容量保持率≥80%)有明显改善,现阶段主要应用于3C数码及小动力电子产品领域。

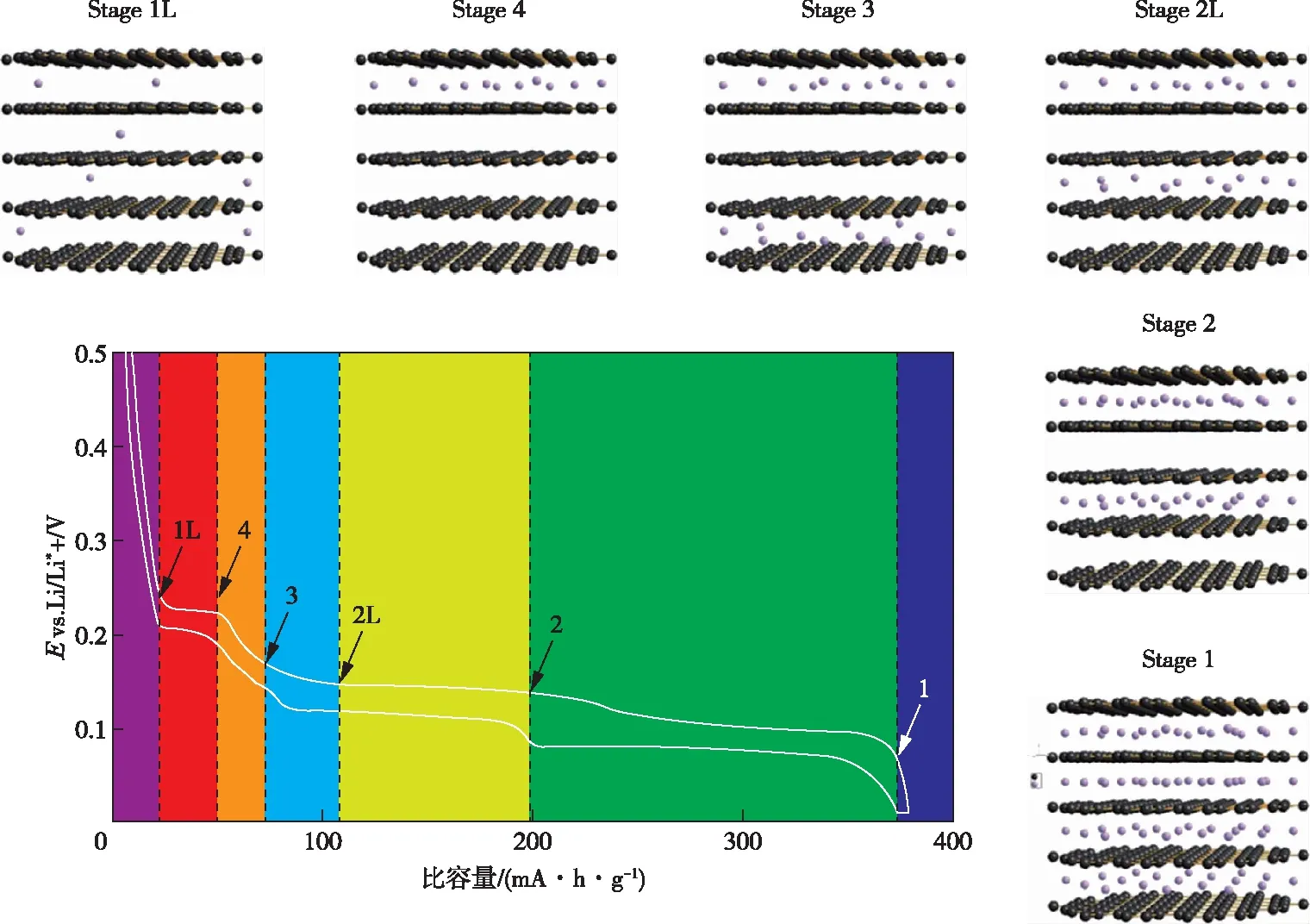

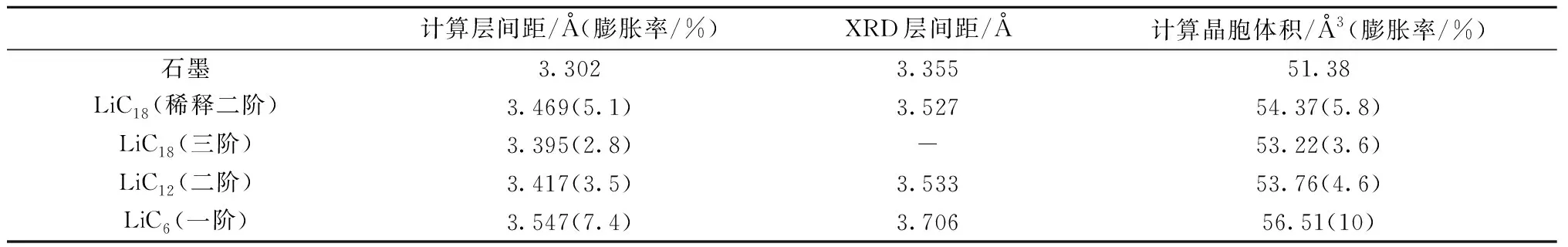

1.3 石墨储锂机制

锂离子嵌入石墨形成石墨插层化合物(GIC,Graphite Intercalation Compound)的过程,普遍接受的理论是YAZAMI及TOUZAIN提出的4阶模型[1,13]。锂离子周期性嵌入的两个相邻嵌入层之间石墨层的层数,称为阶数,用k表示,其对应的GIC称为k阶-GIC。在石墨嵌锂过程中,存在着LiC6(1阶)、LiC12(2阶)、LiC24(3阶)、LiC36(4阶)四种GIC[1,14]。石墨嵌锂初始阶段,锂离子随机嵌入所有石墨晶格间,形成1阶的无限稀形式,即1L阶GIC。随着锂离子嵌入量的增加,高阶化合物向低阶化合物转变,电压平台也逐步降低。在0.2 V左右发生1L阶GIC向4阶GIC的转变;4阶GIC向3阶GIC的转变在0.2~0.14 V连续发生,在0.14、0.12、0.09 V左右的过渡电压分别发生3阶GIC—2L阶GIC、2L阶GIC—2阶GIC、2阶GIC—1阶GIC的转变,最终形成LiC6,如图2所示[1]。在这一过程中,石墨层间距逐渐增大、晶胞体积逐渐膨胀。在形成LiC6时,层间距达到3.547 Å,晶胞体积膨胀约10%,如表1所示[15]。

图2 锂离子嵌入/脱嵌入石墨的阶现象示意图[1]Fig.2 Illustration of the staging mechanism for the electrochemical de-/intercalation of lithium cations into graphite[1]

表1 石墨嵌锂化合物的层间距及计算晶胞体积[15]

2 锂离子电池负极材料产业发展趋势

在当前的锂离子电池材料体系中,被认为下一代的负极材料,例如硅碳、锂金属等,产业化应用技术成熟度不足、成本较高,且与之匹配的电解液、黏结剂等配套体系仍需磨合与改进,短期内难以撼动石墨类负极的主流位置。石墨类负极材料仍将作为市场的绝对主流,但其产业结构却可能发生较大变化。在 “碳达峰、碳中和”战略目标及能耗“双控”政策助推下,天然石墨由于无需石墨化过程、成本低、产业链和供应链安全稳定等优点,在各种应用领域的渗透率将有一定程度的提升。

在动力电池市场,由于动力电池苛刻的使用环境,对负极材料的比容量、一致性(大规模配组应用)、循环性能(5~10年)、倍率性能、低温性能(极寒环境)要求非常高。人造石墨负极材料仍将继续占据动力电池市场的主流位置。但在人造石墨中掺杂天然石墨制备人造/天然石墨复合负极材料,从而获得成本和性能的良好平衡,或逐步发展为主流方向。

在消费类电池市场,锂离子电池由于不需要配组,所以对一致性要求较低。电子产品的使用寿命也决定了锂离子电池循环性能要求相对较低。因此低成本、低碳排放的天然石墨负极材料仍将作为主流负极材料。但随着5G、物联网技术的进步,可穿戴设备、智能音箱、无人机等新一代消费电子产品迅猛发展,对于安全性、能量密度尤其是体积能量密度的要求日益提高,高端天然石墨负极材料的市场占比也随之逐步提高。

在储能电池市场,对于电力调峰、分布式光储、峰谷电价差等应用场景,连续充放电两个小时以上的工作状态更适合采用容量型电池;对于电力调频、削峰平谷等应用场景,储能电池需在短时间内(分钟级甚至秒级)快速充放电,更适合采用功率型电池。整体上,储能电池对能量密度要求相对较低,但对成本要求较高,且针对特定的应用场景,对安全性能(如家用储能要求穿刺不冒烟)、长循环特性(5 000次以上)、恶劣环境适应性强(大规模储能室外安置)、一致性(多个电池配组使用)等某一个或几个方面的特性提出了更高的要求。因此,针对性的开发人造/天然石墨复合负极材料将成为储能市场最佳选择。

3 天然石墨负极材料性能优化

天然石墨负极材料性能决定了其在各种场景的应用,也在很大程度上影响了石墨负极材料的未来产业结构。因此,如何针对性地开发在比容量、倍率、寿命、成本等某一优势性能突出,其他性能并不弱化的负极材料,从而助力新能源产业发展,成为负极材料产业面临的重要问题之一。

3.1 天然石墨晶体结构深入剖析

天然石墨成矿条件复杂,形成时代、构造环境、碳源等各种因素都可能影响最终天然石墨的晶体特性[16]。石墨晶格对称性与层间的堆垛方式有着很大关系,堆垛方式的变化会对其电子能带结构、层间屏蔽、自旋-轨道耦合等性质产生显著的影响,从影响其导电性及容量、倍率等电化学性能[17-19]。目前一般认为,天然石墨中包含两种晶格结构,分别是按ABA方式堆叠的六方相(也称2H相)和 按ABC方式堆叠的菱形相(也称3R相)。ABA堆垛方式堆垛的石墨是半金属性质的,具有更高的热稳定性。相比之下,ABC堆垛石墨结构呈现多种点群对称性,从而表现出半导体特性[17,20]。另一方面,石墨端面和基面占比与不可逆容量也有密切联系,例如端面由于发生较多的副反应导致不可逆容量增大等[1,15]。尽管我国对石墨资源开展了很多研究,例如储量、品位等,但对于天然石墨晶体结构及其特性须进行更加深入的研究。未来应进一步阐明石墨资源的微观结构对电化学性能的影响,建议重点关注石墨晶体微观结构、缺陷及一致性等方面。同时,围绕锂离子电池负极材料原料的评估也应从多角度进行,从而奠定进一步发掘天然石墨负极材料性能的基础。

3.2 球化改性优化

现行石墨产业中,球形石墨粒度(D50)多控制在8~23 μm。过小的粒径导致过大的比表面积,使负极材料在化成过程中副反应过多,锂离子消耗过大,降低首次充放电效率。反之,若粒径过大,石墨颗粒与电解液接触面积小且锂离子扩散距离过大,则影响其比容量。

鳞片石墨在球化过程会产生一定的孔隙(包括开孔和闭孔),这在一定程度上影响负极材料的循环寿命和倍率性能,如图3所示[11]。另一方面,球形石墨内部鳞片石墨卷曲折叠、紧密堆叠会在其内部造成一定程度的应力集中,导致锂离子嵌入/脱嵌入形成不同阶GIC过程中,内部应力比远超理想球体。这一现象在颗粒的尖锐凹陷处尤其明显,可达理想球体的400%以上[15,21]。应力集中在一定程度上加剧了石墨片层的解离、脱落,从而引发异常的储锂现象[10,15]。目前,球形石墨的质量主要靠振实密度、粒度分布、比表面积等物理指标进行评判,其孔隙率、鳞片堆叠方式、球形度、扩散系数等等均被忽略了。关于球形石墨与负极材料的关联规律研究较少,球形石墨与负极材料上下游产业链一体化研究是天然石墨负极材料发展的重要方向。

图3 球化过程内部孔隙结构(a-d)[11]与石墨负极材料充放电过程中的内部应力分布(e-g)[ 21]Fig.3 FIB tomograms of flakes and spherical graphite(a-d)[11] and stress distribution of anode(e-g)[ 21]

3.3 循环性能优化

现有商业化的天然石墨负极材料主要通过在表面包覆无定形碳层改善SEI膜的致密性及稳定性,提高循环性能。包覆材料(无定型碳前驱体)一般为沥青。沥青是一种组分复杂的混合物,不同的组分构成、甲苯不溶物及喹啉不溶物含量,其软化点、残炭率、炭化后包覆层的微观结构差别较大,这对于循环性能有很大影响[12,22]。黄健等[12]研究发现,轻质组分含量低的高软化点沥青在石墨表面形成致密的无定形碳层,常温1 C下循环200次容量保持率由55.8%提升至96%以上,远远优于浸渍沥青包覆改性负极材料(85.9%)。另有研究人员提出,理想的包覆用沥青应具备较高的残炭率、各向同性、可以形成均匀稳定的无定形碳包覆层等特点以提升天然石墨负极材料循环性能[12,22]。目前,对于沥青及其形成的无定形碳层微观结构对负极材料表面SEI膜形成、负极循环性能的关联机制有待进一步深入研究。

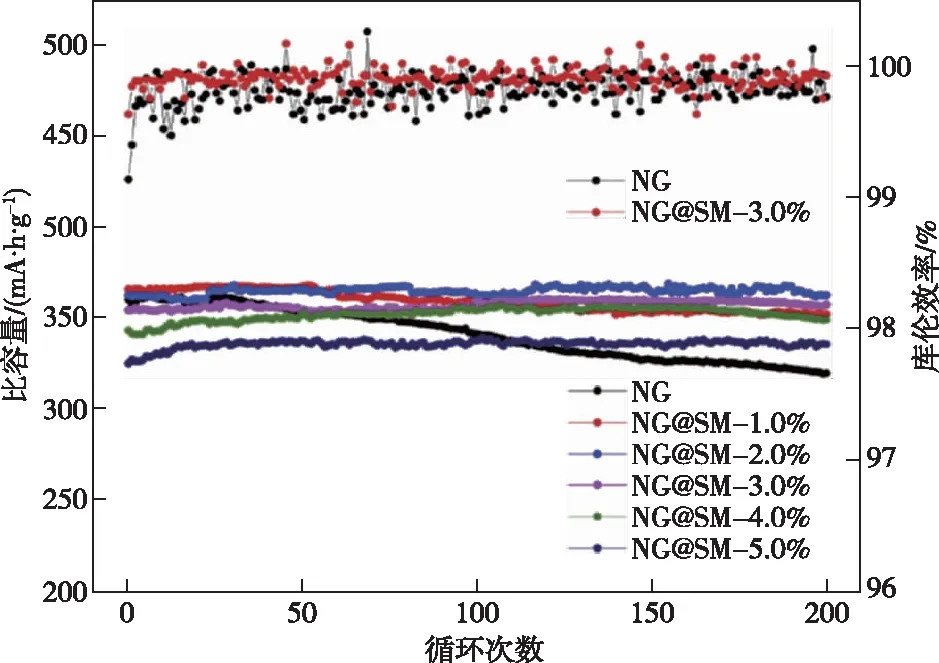

除了沥青,树脂类材料、马来酸钠、三氧化二铝等都可作为包覆材料[22-25]。SHI等[25]研究发现,马来酸钠包覆可显著提升石墨的循环性能,在循环200次后容量几乎未见衰减。最优包覆材料及其工艺系统性研究和选择,是优化石墨负极材料循环性能面对的重要问题之一。

图4 马来酸钠包覆改性天然石墨负极材料循环性能及库伦效率[25]Fig.4 Cycling capability and coulombic efficiencies of sodium maleate modified graphite[25]

此外,石墨材料特性、电解液组成、黏结剂、石墨粒度、电极孔隙率、电池设计、生产和应用在内的各种因素均影响石墨负极材料的循环寿命,在此不进行一一探讨。

3.4 倍率性能优化

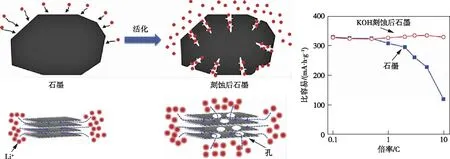

倍率性能与循环性能并不是互相孤立的,包覆工艺、石墨材料特性、材料颗粒大小等各种因素,也同时影响材料的倍率性能。除此之外,通过在石墨表面构建孔隙结构增加锂离子的快速迁移通道,是提高石墨倍率性能的有效手段之一。CHENG等[26]采用氢氧化钾溶液刻蚀、氮气氛围800 ℃退火工艺,在负极表面刻蚀纳米孔隙来增加锂离子的扩散通道。改性后的天然石墨负极,在3 C下呈现93%的容量保持率,在6 C下的容量保持率仍可达到74%。宁德时代也曾宣布运用“孔道优化和‘快离子环’技术”,大幅提高锂离子在石墨负极的嵌入速度,实现了快充性能和高能量密度的兼容。

微膨处理是提高天然石墨倍率性能的又一常用手段,其通过调控石墨的层间距,降低锂离子扩散阻力。目前微膨处理最常见的工艺是化学氧化法。LIN等[27]采用高氯酸微膨胀制备的微膨石墨负极,1.6 C时的放电速率下容量仍有250 mA·h/g。FUKUDA和穆江涛等也曾采用硫酸做插层剂,硝酸作为氧化剂,对石墨进行插层微膨工艺[28,29]。天然石墨负极材料微膨胀工艺、试剂的选择和操作工艺条件等细节优化是改善负极材料倍率性能的重要方向之一。

图5 KOH刻蚀石墨负极示意图及其倍率性能[26]Fig.5 Schematic scheme and rate performance of KOH etched graphite[26]

4 展望:“以碳减碳”,技术突破是根本推动力

石墨负极材料产业战略调整和系统性变革以适应新生命周期的过程,其本质是“再技术化过程”。天然石墨性能极限化技术,最先取得技术突破的方向直接决定了其应用场景负极材料未来的产业结构。只有产业链上下游协同攻关、统筹规划、协同优化天然石墨负极材料性能,才能充分利用好大自然恩赐我们的“碳材料”,降低碳排放,支撑我国能源结构、产业结构升级转型,实现“以碳减碳”。“以碳减碳”的核心并不在于理念创新或概念创新,而是对上下游一系列的关键技术环节细节,从理论—工艺—性能进行深入研究、系统理解和协同优化,这也是为什么技术突破才是“以碳减碳”的根本推动力的原因。