纤维素在回转炉中热解制备呋喃类化合物的研究

李 翱, 徐申政, 陈 昕, 刘学军, 陆向红, 于凤文

纤维素在回转炉中热解制备呋喃类化合物的研究

李 翱, 徐申政, 陈 昕, 刘学军, 陆向红, 于凤文*

(浙江工业大学 化学工程学院;浙江省生物燃料利用技术研究重点实验室;石油和化工行业生物柴油技术工程实验室,浙江 杭州 310014)

以微晶纤维素为原料,在回转管式炉中进行了快速热解和催化热解实验,通过分析热解得到的产物分布和有机相中产物的分布,考察工艺条件、催化剂种类和催化工艺条件对纤维素热解制备呋喃类化合物的影响。结果表明:在热解温度为400℃、载气流速为200 mL/min时,液体产率和呋喃类化合物的含量都达到了最大值,分别为59.39%(wt)、76.51%;催化热解实验中,使用Si-MCM-41,催化质量空速为1 m3/(m3催化剂‧h)、热解温度为400℃时,液体产率和呋喃类化合物的含量都达到了最大值,分别为88.34%(wt)和87.80%。

纤维素;热解;分子筛;催化;呋喃类化合物

木质纤维素类生物质因来源广泛,并且具有良好的热、化学稳定性及低成本的优点,成为了生产化学品和生物燃料的非常有吸引力的原料[1-2]。纤维素是木质纤维素类生物质中含量最多的成分,研究表明热解是有效利用木质纤维素类生物质的方法之一[3-4],纤维素的热解研究对木质纤维素类生物质热解研究有重要的意义。纤维素热解得到的生物油成分复杂,难以得到有效利用,如何提高生物油的品质和获得高附加值的化学产品受到众多学者的关注。纤维素热解得到的生物油主要成分有脱水糖类化合物,呋喃类化合物以及较多类型的小分子化合物[5]。其中糠醛(FF)、5-羟甲基糠醛(5-HMF)等呋喃类化合物是重要的化工原料,可以通过化学反应制备衍生物,呋喃类衍生物是众多天然产物、药物和生物活性分子的核心结构,是很重要的有机合成中间体,可以进一步反应制取很多重要的化合物,具有广泛的应用价值[6-7]。

催化热解是改善生物油品质和选择性获取高附加值化学品的最有效方法之一,分子筛催化剂因具有独特多孔结构、酸性位点分布、高比表面和吸附量特点,被广泛应用于生物质的催化反应中[8-9]。纤维素热解过程受多种因素影响,影响最大的因素之一是反应器及对应的工艺条件。生物质热解常用的反应器有固定床、流化床、旋转锥和回转窑等类型[10-11]。其中回转窑反应器表现出了相对于其他反应器的优势,能够有效地提升液体产率和脱氧效果,降低焦炭团聚,容易放大,内部结构也可以改造以增强物料的流动和传热性能,因此回转窑反应器在生物质热解方面有很好的发展前景[12-13]。

因此,本文以微晶纤维素为原料,在回转炉反应器中进行热解,通过改变热解过程中的工艺条件,加入分子筛催化剂,调控产物的分布,以提高生物油中呋喃类化合物的含量。

1 实验

1.1 材料

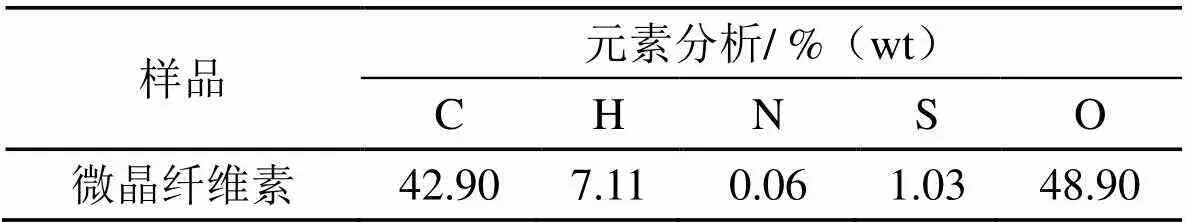

微晶纤维素(柱层析),购买自国药集团化学试剂有限公司。实验前于105℃条件下干燥5 h。微晶纤维素的元素组成如表1所示。

沸石分子筛:Si-MCM-41、HZSM-5(硅铝比为46)、ZSM-5(硅铝比为46)和ZSM-5(硅铝比为27),购买自南开大学催化剂厂。使用前于105℃条件下干燥24 h,干燥后的粉末置于马弗炉中550℃煅烧4 h。

表1 微晶纤维素元素组成

1.2 热解实验

纤维素旋转热解制备呋喃类化合物实验装置如图1所示。整个装置主要由前部的载气系统、中部的旋转反应器、后部的冷凝系统和尾气系统组成。热解气体产物由载气通过管式炉后端的卡扣法兰带出进入冷凝系统中,被冷凝器冷凝,液体产物由液体接收瓶收集,不凝性气体由气体收集袋收集。尾气系统由三通阀、湿式气体流量计和尾气接收瓶组成,通过三通阀可以调节气体的方向,湿式气体流量计作用是监测反应通过的载气流量。

图1 实验装置示意图

将一定质量的原料装填进反应器的进料漏斗中。开启加热装置,通入氮气清除反应装置内的空气,控制升温程序使加热过程持续30 min。面板到达反应所需温度后,调节转子流量计,降低氮气流速至设定的载气流速,稳定30 min。稳定后开启进料开关,物料进入反应器后,会在高温的作用下气化,同时进行裂解,裂解气会通过载气带出反应器,进入冷凝系统。反应进行30 min后,关闭氮气瓶和所有设备的开关,收集冷凝得到的热解油。

1.3 分析方法

1.3.1 原料热重分析

使用TG209F3型号的热重分析仪分析原料的热解行为。载气和保护气的流量都设置为40 mL/min,升温程序设置为从30℃开始,以10℃/min的升温速率升温至650℃。等温热重实验的升温区间和气体条件与上述热重实验条件相同,升温速率分别为10、40、70、100℃/min。

1.3.2 产物分析

液体产物首先使用870-KF水分分析仪测定其含水量,重复三次取平均值。液体产物使用乙酸乙酯进行萃取,使用气质联用分析仪对有机相进行分析。气质联用分析仪使用的色谱柱型号为DB-5MS(30 mm ×0.25 mm×0.25 μm),参数设置为:以高纯氦气(99.99%)为载气,载气流速为1.0 mL/min;样口温度设置为280℃;分流比为20∶1;柱箱初始温度为50℃,保持6 min,第一阶段以3℃/min速率升温至200℃并保持2 min,第二阶段以5℃/min速率升温至280℃并保持2 min。以IE为离子源,70 eV,离子源温度设置为230℃,四级杆温度设置为150℃,辅助加热器温度设置为280℃,质量扫描范围为30~550 amu。

1.3.3 催化剂表征

1)N2吸附―解吸测试(BET)

使用全自动BET比表面分析仪检测催化剂的组织结构参数。样品在200℃下脱气处理180 min,处理之后在77 K液氮恒温浴中进行氮气吸脱附测试。检测得到催化剂的比表面积、平均孔径和最可几孔径。

2)X-射线衍射分析(XRD)

使用ARL x’tra 型号X-射线衍射仪检测催化剂晶体结构。发射源为Cu Kα(=0.154 04 nm)射线,测定电压为 40 kV,电流 40 mA。扫描角度为5º~60º,固体探测器扫描步长为 0.02º。

2 结果与讨论

2.1 工艺条件影响

2.1.1 纤维素的TG-DTG分析

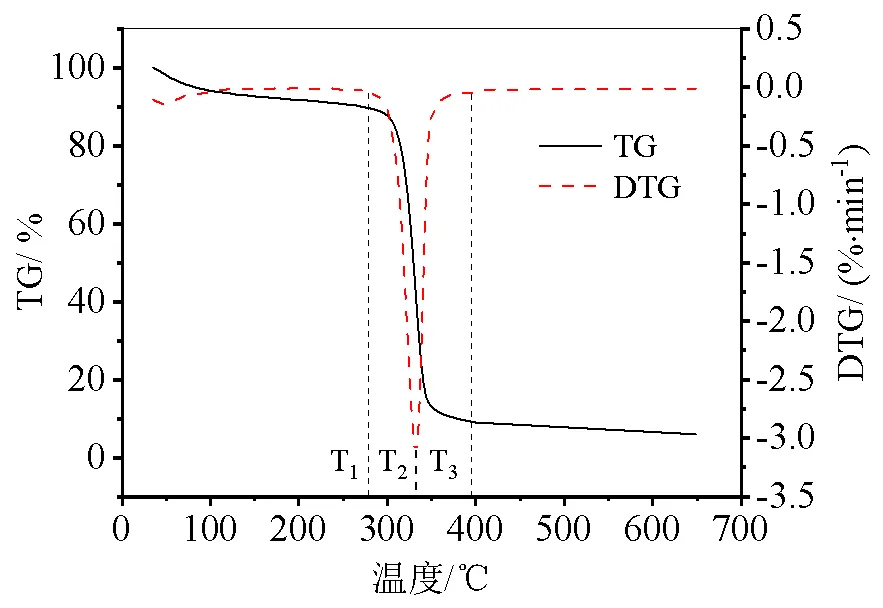

纤维素的TG曲线如图2所示,从图2可以看出,纤维素的热解过程分为四个阶段。第一段是从开始阶段到200℃左右,这个阶段主要发生的是自由水的脱除;第二阶段是200℃到T1之间,有程度较小的失重发生,纤维素在这个阶段发生失重的原因主要是发生了解聚和玻璃化变化;第三阶段是T1到T3之间,这个阶段是纤维素发生热解的阶段,产生了大量的挥发性组分和热解气体,因此出现了大幅度的失重,并且在T2阶段达到了最大的失重速率;第四阶段是T3之后的阶段,这个阶段是纤维素热解之后的炭化阶段,剩余的固体产物缩聚并缓慢释放出气体,产生了轻微的失重。

图2 纤维素热重图

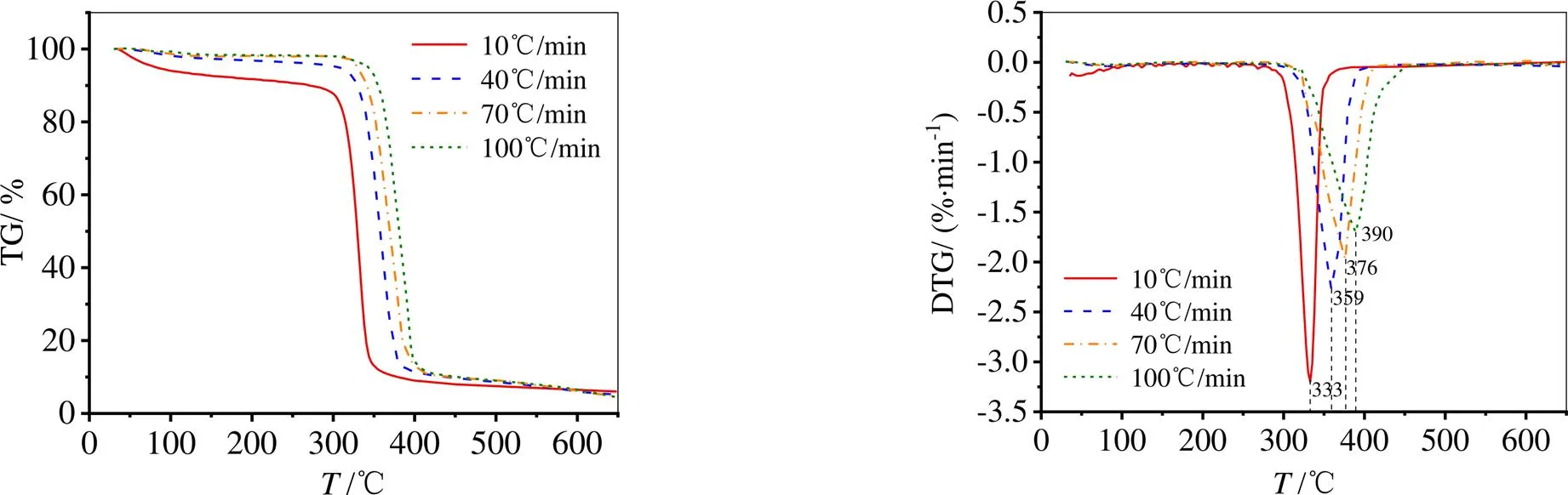

纤维素非等温热解的TG和DTG曲线如图3所示。

图3 纤维素非等温热重的TG和DTG图

从图3的TG曲线可以发现,随着升温速率的提高,纤维素的主要热解区域向高温区移动,DTG曲线最大峰高减小,最大失重速率降低。升温速率为10、40、70、100℃/min时,失重速率分别在333、359、376、390℃时达到最大值,规律与其他研究相似[14]。纤维素的TG和DTG曲线变化的原因可能是升温速率增加,达到相同温度所需要的时间减少,纤维素是热的不良导体,因此升温速率提高会使温度梯度增大,导致主要失重区间向高温方向移动。

2.1.2 热解温度对产物影响

根据“2.1.1”中进行的非等温热重实验得到的结果,本节对微晶纤维素在350~450℃下以25℃为温度梯度进行快速热解,回转反应器的转速条件设置为4 r/min,载气流速设置为200 mL/min,纤维素进料20 g,进料速度约10 g/min,热解得到的产物分布如表2所示。

表2 热解温度对产物分布的影响

由表2可知,纤维素热解的液相产率随温度的升高呈现先升高再降低的趋势,在400℃时液体的产率达到最高值59.39%(wt)并且气体产率达到最小值32.17%(wt),但固体产率是在425℃时达到最小值。温度较低时,会导致纤维素解聚不完全,纤维素会直接形成脱水纤维素,且活性纤维素转化形成的化合物因温度较低无法进一步反应而产生结焦;温度较高时,会使纤维素裂解反应增强,从而增加了气体产率,但是脱水反应程度会降低,所以液体产率会降低。由“2.1.1”可知升温速率的增加会使纤维素的热解温度区域向高温区移动,纤维素进入反应器后升温速率较快,且同时载气会将纤维素热解挥发组分带出反应器,因此最大的液体产率出现在400℃是合理的。

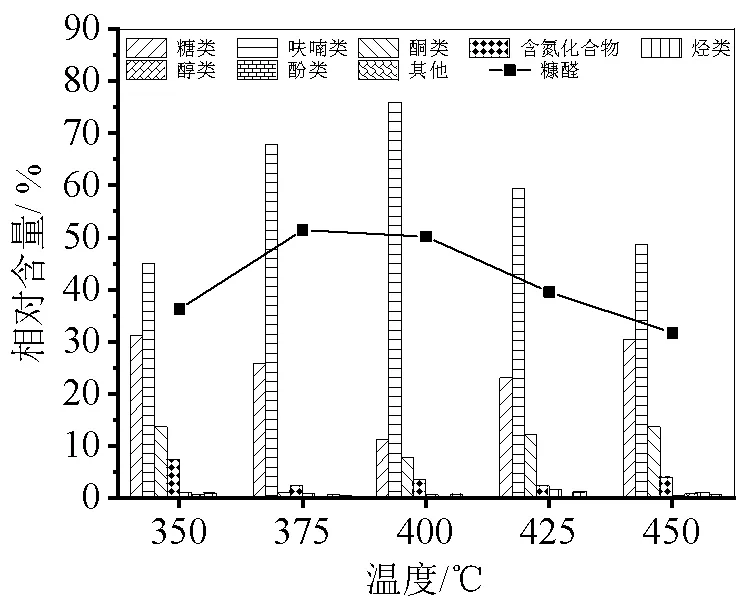

热解温度对热解得到的油相组成影响如图4所示。生物油中的呋喃类化合物随着温度的升高呈现先升高后降低的趋势,最高的产率出现在400℃,为75.91%,说明在400℃条件下,活性纤维素化成呋喃类化合物的选择性较高,所以得到了较高的产率。FF的含量也呈现相同的趋势。从图中也可以看出形成糖类化合物的反应与形成呋喃类化合物的反应呈现了竞争关系,温度的升高会使纤维素转化为酮类及小分子化合物的选择性降低。

图4 热解温度对生物油组成的影响

图5 载气流速对油相组成的影响

2.1.3 载气流速对产物影响

本节中温度条件设置为400℃,反应器转速设置为4 r/min,考察了载气流速(100~600 mL/min)对热解产物分布和油相组成的影响,结果如表3,图5所示。

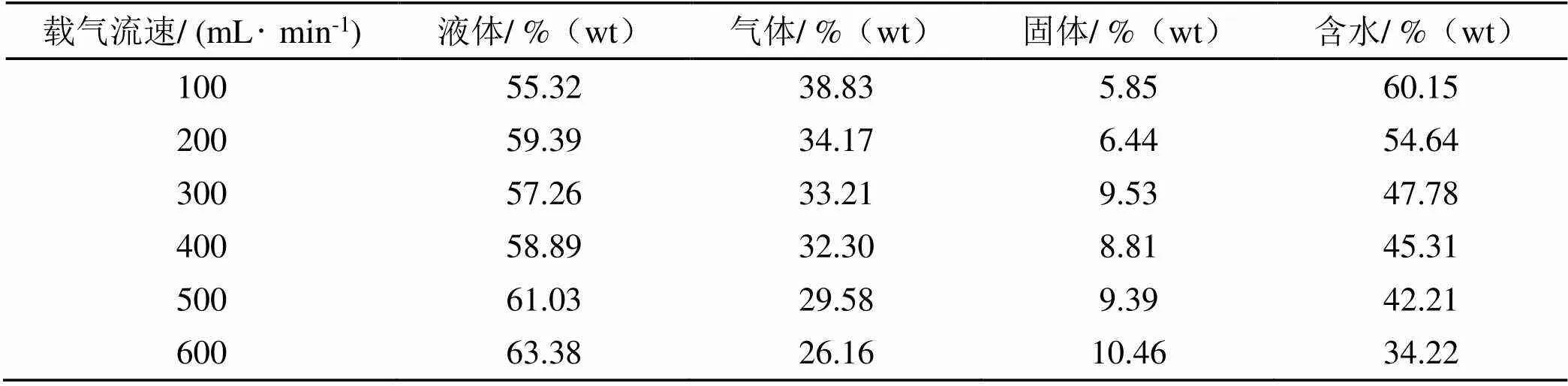

表3 载气流速对裂解产物分布的影响

表3显示了载气流速对裂解产物分布的影响。随着载气流速的增加,液体的产率在g=200 mL/min时达到了一个较大值59.39%(wt),随后在g=300 mL/min条件时降低,之后随载气流速增加而升高,造成这种趋势的原因可能是在g=200 mL/min时,活性纤维素对转化为糖类的选择性较低。在较低流速时气体产率较高,可能是因为较长的停留时间增加了热解反应的程度。载气流速增加,受热的减少使脱水反应程度增加,所以活性纤维素转化为糖类的选择性增加,同时开环和裂解反应的发生减少。载气流速的增加对纤维素颗粒之间的传质和传热会产生一定影响,过高的载气流速还可能会将物料带出高温区,减少原料的反应程度,所以固体的产率会有所提升。

图5是载气流速对油相成分的影响结果。从图中可以看出,呋喃类化合物含量随载气流速的增加先上升再降低,FF则是持续下降的趋势,这是停留时间足够长,较为充足的热量使活性纤维转化为FF的程度增加。酮类化合物随载气流速的改变并没有很大的变化。糖类化合物含量随载气流速的增加而升高,这是因为较快的载气流速会减少挥发组分与壁面接触的时间,导致传热时间减少,因此活性纤维素对糖类化合物的选择性上升,结果与相关研究中得到的结果相似[15]。

2.2 催化工艺条件的影响

2.2.1 催化剂的表征分析结果

1)N2吸附―解吸测试(BET)

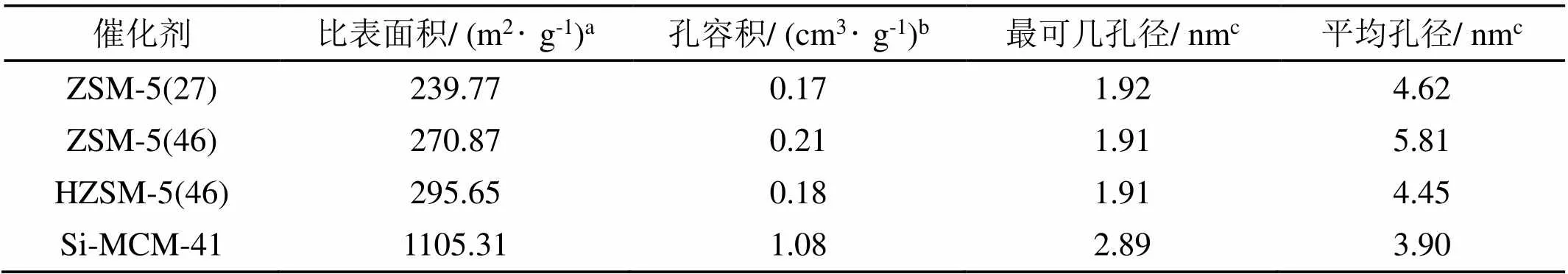

表4列出了四种分子筛催化剂的比表面积、孔体积和最可及孔径等织构性能数据。Si-MCM-41相较于其他三种分子筛拥有更大的比表面积、孔容积和孔径,其孔道主要以介孔(2~50 nm)为主。三种ZSM-5分子筛虽然大部分孔道孔径接近于介孔孔径范围,但是比表面积和孔容积只有Si-MCM-41的约五分之一大小。同时表中可以看出硅铝比的增大和H活化会使ZSM-5分子筛的比表面积增加,这是因为脱铝反应会脱除分子筛中的非骨架铝,导致孔容积和比表面积增加。

表4 分子筛催化剂织构性能表

aBET测定;b在P/P0=0.95计算;cBJH法测定

2)X-射线衍射分析(XRD)

四种分子筛催化剂的广角XRD表征如图6所示。两种ZSM-5分子筛具有典型的MFI结构,在它们的2≈8º~9º、23º~25º处都有明显的特征峰。不同硅铝比的ZSM-5的特征峰基本相同,并且H活化后的ZSM-5的特征峰也基本没有改变,说明硅铝比的不同和H活化都不会对分子筛的结构造成影响。Si-MCM-41只有在2≈6º时出现了较弱的特征峰,符合文献中Si-MCM-41的特征,说明Si-MCM-41有有序的二维六方结构。

图 6 分子筛催化剂 XRD 谱图

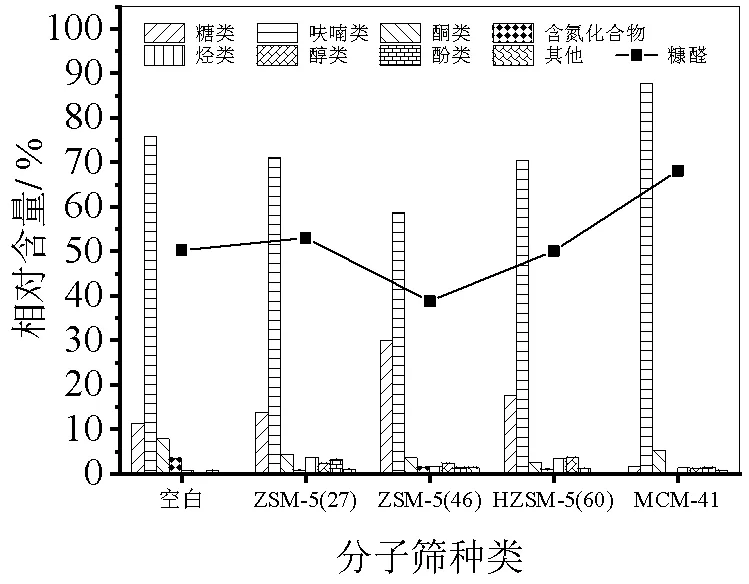

图7 分子筛种类对油相组成的影响

2.2.2 催化剂种类对呋喃类产物影响

本节考察了在热解温度为400℃,载气流速g=200 mL/min,反应器转速为4 r/min,催化质量空速WHSV=1 m3/(m3催化剂·h)(后简写为h-1)条件下在回转反应器中催化热解纤维素,研究分子筛催化剂的种类对产物分布和油相产物组成的影响。

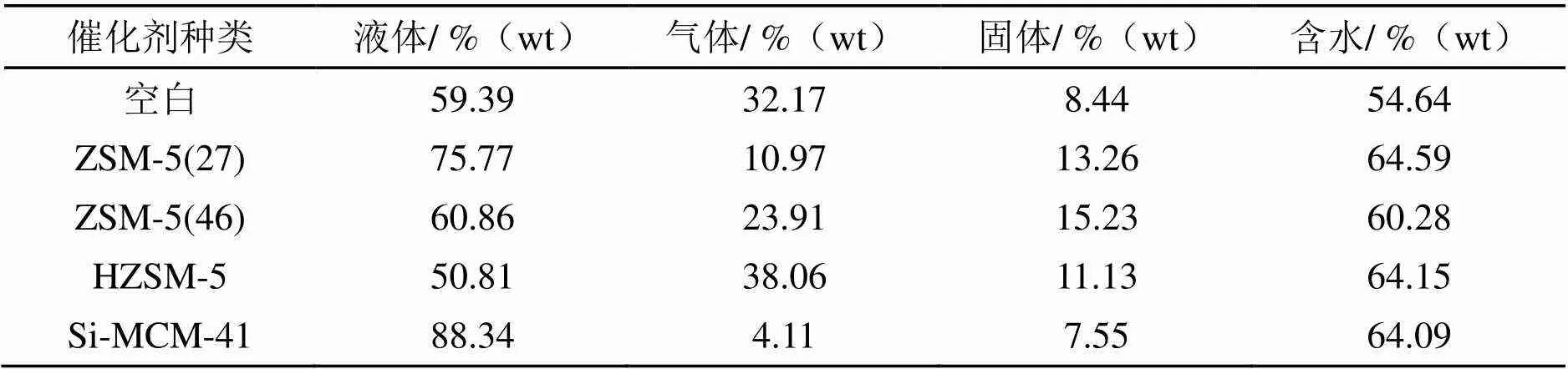

表5 催化剂种类对裂解产物分布的影响

从表5中可以看出,ZSM-5(27)和Si-MCM-41两种分子筛对液体的产生有显著的促进作用,并且明显地降低了气体的产率,抑制了热解的中间产物发生裂解反应。四种分子筛的加入都会使液相含水量提升,含水量相比于未加入催化剂得到的液体提升了6%~10%(wt),表明分子筛的加入都促进了脱水反应的发生。ZSM-5和HZSM-5分子筛都会使热解得到的固体产率升高,可能是因为这三种分子筛的比表面积和孔容积较小,有机产物容易在孔道内发生结焦。

如图7所示,相比于空白组,加入Si-MCM-41分子筛使两者的的含量分别提升至87.80%和68.14%。这可能是因为Si-MCM-41的二维六方孔道结构适合中间产物的进入和产物的逸出,同时有足够的比表面积使中间产物在孔内部表面上进行反应,而酸性位点的缺少使Si-MCM-41对中间产物转化为小分子化合物的反应几乎没有促进作用。几种ZSM-5分子筛催化热解得到的产物中糖类化合物含量都有较大提高,这可能是由于这三种分子筛孔结构较小,导致中间产物无法充分在分子筛表面反应,脱水形成了结焦。ZSM-5(27)和HZSM-5对油相的组成影响相似,但HZSM-5拥有更多的酸性位点可能使中间产物裂解为小分子化合物的反应增强,导致液相总体产率较低。

2.2.3 催化剂质量空速对呋喃类产物影响

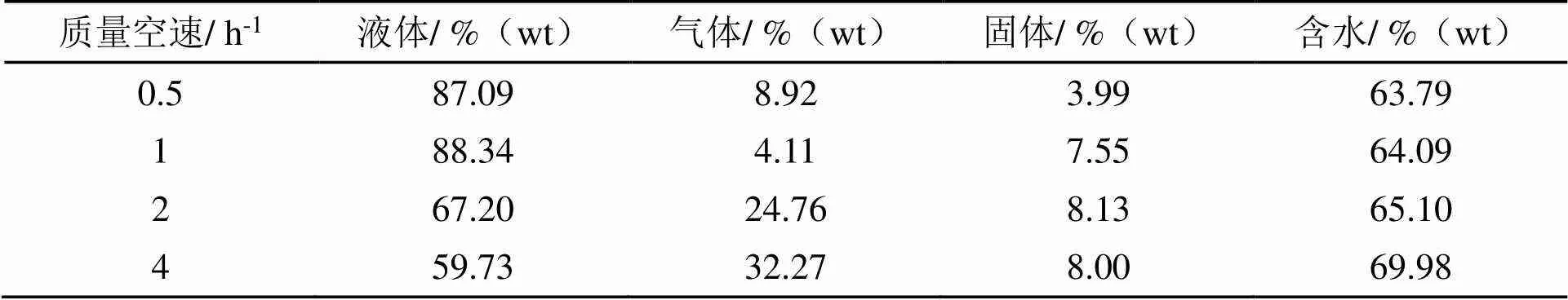

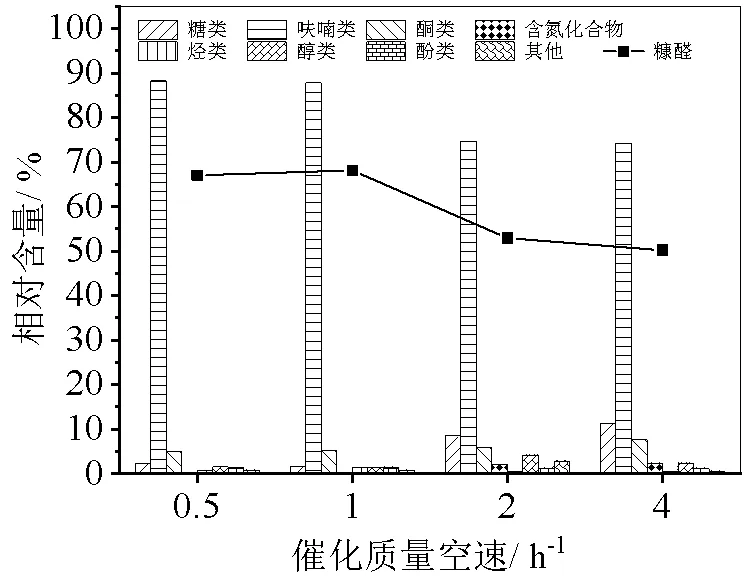

本节在热解温度为400℃,载气流速g=200 mL/min,反应器转速为4 r/min的工艺条件下,使用Si-MCM-41分子筛作为催化剂,对不同催化质量空速(WHSV=0.5、1、2、4 h-1)对热解产物分布和油相产物的含量的影响进行了探究。本节纤维素进料10 g,上述质量空速对应于催化剂20、10、5、2.5 g。实验结果如表6和图8所示。

表6 催化质量空速对裂解产物分布的影响

如表6所示,随着催化质量空速的增加,液体的产率逐渐减小,由89.09%(wt)降至53.73%(wt),含水量由63.97%(wt)升至69.98%(wt)。因为在较小质量空速条件下由于催化剂的量较大,可以使中间产物充分转化,Si-MCM-41的存在有利于中间产物转化为液体产物,因此在WHSV=0.5 h-1和1 h-1时液体的产率都较高。

催化质量空速对油相组成的影响如图8所示。呋喃类化合物的含量随催化质量空速的增加从88.21%降低至74.18%,主要的产物FF含量从68.00%左右降低至50.20%,糖类化合物的含量由2%左右上升至11.36%。在WHSV=0.5 h-1和1 h-1时油相内各类化合物的含量相近,说明WHSV=1 h-1时纤维素在Si-MCM-41的影响下热解转化反应已经进行到较高的程度,目标产物不会随催化剂用量的增加而继续增加。而WHSV=1 h-1条件下得到油相中的目标产物的含量相比于WHSV=2 h-1时有较大的提升,因此WHSV=1 h-1为相对最佳的催化质量空速条件。

图8 催化质量空速对油相组成的影响

图9 催化温度对油相组成的影响

2.2.4 催化温度对呋喃类产物影响

本节考察了在本节在载气流速g=200 mL/min,反应器转速为4 r/min的工艺条件下,使用Si-MCM-41分子筛作为催化剂,质量空速为1 h-1时,热解温度(350~450℃)对纤维素热解产物的分布和有机液体成分的影响。

表7 催化温度对裂解产物分布的影响

热解温度对纤维素热解产物的分布影响如表7所示。随温度的上升,液体的产率呈现了先升高后降低的趋势,在400℃时达到了最高值88.34%(wt),固体的含量从27.07%(wt)降至2.72%(wt)。这是因为在低温时纤维素解聚为活性纤维素能量不足,容易发生脱水反应生成脱水纤维素,脱水纤维素会进一步脱水形成焦炭。在温度较高时,足够的热量促进中间产物发生裂解反应,并且抑制了脱水反应的发生。

热解温度对油相产物的含量影响如图9所示。随温度的升高,呋喃类化合物含量呈现升高够降低的趋势,在400℃时达到了最大值87.80%,总体变化趋势不大。FF的含量在400℃以下受到催化剂的影响较小,在较高温度下含量下降。说明Si-MCM-41对活性纤维素转化的催化作用受温度影响较小。有机相中酮类化合物的含量从2.05%上升至8.48%,可知温度的升高有利于活性纤维素被催化转化为酮类化合物。

3 结论

本文在自主设计的回转反应器中进行了纤维素快速热解实验,考察不同的工艺条件和催化工艺条件对产物分布以及有机相中呋喃类化合物的影响。主要结论如下:

1)对纤维素进行了热重分析,发现随升温速率的增加,纤维素不良的热导性会导致主要的失重区间向高温区移动,由此确定反应的温度区间条件为350~450℃。对纤维素进行了不同工艺条件下的快速热解,得到了相对的最佳工艺条件:热解温度为400℃,载气流速为200 mL/min。在这个工艺条件下,得到了较高的液体产率和有机相中呋喃类化合物的含量,分别为59.39%(wt)和75.91%(wt)。

2)使用相对最佳的工艺条件,以纤维素和分子筛进行混合热解实验,探讨分子筛种类、催化质量空速和催化温度对于产物的影响。在质量空速为1 h-1时,使用Si-MCM-41分子筛因其更大的比表面积、孔容积和孔径会使液体产率和呋喃类化合物含量达到最高值,分别为88.34%(wt)和87.80%(wt)。

[1] Liu J X, Jin F, Fan M H,. Production of high-pure hydrogen by an integrated catalytic process: Comparison of different lignocellulosic and three major components[J]. Fuel, 2018, 226: 322-330.

[2] 宋雯琪,夏迪·S·哈桑, 格维利姆·A·威廉姆斯, 等. 欧洲木质纤维素生物质精炼的现状与前景[J]. 中华纸业, 2020, 41(5): 28-31.

[3] Palazzolo A. M, Garcia-Perez M. Microbial lipid biosynthesis from lignocellulosic biomass pyrolysis products[J]. Biotechnology Advances, 2022, 54: 107791.

[4] Chen W H, Wasif F, Muhammad S,. Current status of biohydrogen production from lignocellulosic biomass, technical challenges and commercial potential through pyrolysis process[J]. Energy, 2021, 226: 120433.

[5] 高子翔, 张胜南, 易维明. 纤维素典型热解产物生成机理研究进展[J]. 生物质化学工程, 2019, 53(5): 57-66.

[6] 张文生, 许文静, 张斐, 等. 多取代呋喃合成最新研究进展[J]. 有机化学, 2019, 39(5): 1277-1283.

[7] Tugce N G, Amitav S. Furan-containing polymeric materials: Harnessing the Diels-Alder chemistry for biomedical applications[J]. European Polymer Journal, 2021, 153: 110514.

[8] Erkins G, Bhaskar T, Konarova M. Process development status of fast pyrolysis technologies for the manufacture of renewable transport fuels from biomass[J]. Renewable and Sustainable Energy Reviews, 2018, 90: 292-315.

[9] Liang J, Shan G C, Sun Y F. Catalytic fast pyrolysis of lignocellulosic biomass: Critical role of zeolite catalysts[J]. Renewable and Sustainable Energy Reviews, 2021, 139: 110707.

[10] Cai W F, Luo Z Y, Zhou J S,. A review on the selection of raw materials and reactors for biomass fast pyrolysis in China[J]. Fuel Processing Technology, 2021, 221: 106919.

[11] Anh T H, Hwai C O, Fattah I. M. R,. Progress on the lignocellulosic biomass pyrolysis for biofuel production toward environmental sustainability[J]. Fuel Processing Technology, 2021, 223: 106997.

[12] Hu E F, Tian Y S, Yang Y,. Pyrolysis behaviors of corn stover in new two-stage rotary kiln with baffle[J]. Journal of Analytical and Applied Pyrolysis, 2022, 161: 105398.

[13] Lee H J, Jae J, Lee H W,. Production of bio-oil with reduced polycyclic aromatic hydrocarbons via continuous pyrolysis of biobutanol process derived waste lignin[J]. Journal of Hazardous Materials, 2020, 384: 121231.

[14] Shao Y, Guiani C, Grosseau P,. Thermal characterization and kinetic analysis of microfibrillated cellulose/lignosulfonate blends[J]. Journal of Analytical and Applied Pyrolysis. 2017, 124: 25-34.

[15] Shogo K, Yusuke T, Tomohito K,. Quantification of cellulose pyrolyzates via a tube reactor and a pyrolyzer-gas chromatograph/flame ionization detector-based system[J]. ACS OMEGA, 2021, 6(18): 12022-12026.

Preparation of Furan Compounds by pyrolysis of Cellulose in a Rotary Furnace

LI Ao, XU Shen-zheng, CHEN Xin,LIU Xue-jun, LU Xiang-hong, YU Feng-wen*

(Zhejiang Province Key Laboratory of Biofuel, Biodiesel Technology Engineering Laboratory in Petroleum and Chemical Industry, College of Chemical Engineering, Zhejiang University of Technology, Hangzhou 310014, China)

Rapid pyrolysis and catalytic pyrolysis experiments were carried out with microcrystalline cellulose as raw material in a rotary kiln reactor. The effects of technological conditions, catalyst types and catalytic conditions on the preparation of furan compounds by pyrolysis of cellulose were investigated by analyzing the distribution of the products and the distribution of the products in the organic phase. The results showed that the liquid yield and the content of furans reached the maximum values at 400℃ and 200 mL/min, which were 59.39%(wt) and 76.51%. In catalytic pyrolysis experiments, when Si-MCM-41 was used, catalytic mass space velocity was 1 h-1, and pyrolysis temperature was 400℃, the liquid yield and furan compound content reached the maximum value, which were 88.34% and 87.80%(wt).

cellulose; pyrolysis; molecular sieve; catalysis; furan compound

TQ352

A

1004-8405(2022)02-0019-9

10.16561/j.cnki.xws.2022.02.05

2022-02-25

浙江省公益技术研究计划/工业(LGG21B060002)。

李翱(1997~),男,硕士研究生;研究方向:生物质能源。LA885566@163.com

通讯作者:于凤文(1967~),女,博士,教授;研究方向:生物质能源。yufw@zjut.edu.cn