木质纤维素的预处理技术进展

贾丽萍, 姚秀清, 杨 磊, 苏婷婷*

木质纤维素的预处理技术进展

贾丽萍1, 姚秀清2,3, 杨 磊1, 苏婷婷1*

(1. 辽宁石油化工大学石油化工学院,辽宁 抚顺 113001;2. 辽宁石油化工大学环境与安全工程学院,辽宁 抚顺 113001;3. 东北大学资源与土木工程学院,辽宁 沈阳 110819)

综述了近年来木质纤维素的预处理技术,包括传统的物理、化学和生物法,同时重点阐述了新兴的联合处理法,包括:化学―化学法、物理―化学法、生物―物理法和生物―化学法。简要介绍了各预处理方法的作用机制,并就其优缺点进行了分析总结。单一预处理技术往往污染大或效率低,联合处理法在减少化学试剂使用量的同时提高了预处理效率。最后对木质纤维素预处理技术的发展及应用进行展望与建议,旨在为纤维素更高效的开发利用提供一定的参考。

纤维素;预处理;废弃物;联合处理法;酶解;生物质

纤维素是一种来源广、数量多、绿色环保并且可降解和再生的生物质,并因其低成本和易于加工而被广泛应用于农业、生物医药、工业及食品材料等领域[1]。木质纤维素废弃物是丰富的纤维素来源之一,以农作物秸秆数量最大和最具吸引力[2]。每年都会产生大量木质纤维素废弃物,大部分被丢弃或焚烧,既浪费资源,又污染环境[3]。为顺应绿色可持续发展的趋势,对废弃物纤维素加以利用显得至关重要。然而由于木质素与半纤维素形成的特殊结构的包裹,使得纤维素难以直接利用,必须经过预处理使其暴露才能加以应用[4]。事实上,科研人员已对纤维素的预处理技术开展了大量研究,但是仍未能做到大规模工业化应用。开发低廉高效的木质纤维素预处理技术,不仅可以有效地解决环境污染和能源缺乏问题,又可以实现资源最大化利用。

本文综述了纤维素传统的物理、化学和生物预处理技术,更详细介绍了近年来新兴的联合处理技术。就各个方法的优缺点进行了系统的分析比较,最后对预处理方法及纤维素应用发展进行了展望。

1 木质纤维素结构

木质纤维素主要包括纤维素、半纤维素和木质素[5]。纤维素占比最多,分子间以氢键结合,主要起到支撑细胞壁的作用,半纤维素占比仅次于纤维素。木质素在木质纤维外层形成保护层,是三种组分含量占比最少的,负责细胞之间的连接。木质纤维素的预处理的过程就是使其微观结构、宏观结构和化学组分发生变化,尽可能使木质素被分解和去除,半纤维素被溶解。

2 预处理技术

从木质纤维素中分离提取纤维素首先需要经过预处理,在降低纤维素损失的前提下,破坏组分结构。目前该预处理技术可分为四种,包括传统的物理、化学和生物法,以及综合以上两种方法的联合处理法。

2.1 物理法

2.1.1 机械粉碎法

机械粉碎法能破坏木质纤维素组分间的结合,将材料充分粉碎,降低其粒径和结晶度,传统的机械粉碎处理效果差,球磨法可以更大程度地减小纤维粒径。Zakaria等[6]以油棕榈叶为实验材料,采用行星球磨机进行研磨处理,相比未处理结晶度降低了46.8%,葡萄糖产率提高了57.1%。并且在一定范围内,随着粉碎程度的增大,酶解后糖回收率也会升高,但该处理能耗高,木质素去除率较低。

2.1.2 蒸汽爆破法

蒸汽爆破法通过破坏细胞壁结构,使得木质纤维素组分分离,是去除生物质结构中半纤维素和木质素常用的方法之一。蒸汽爆破可以通过增加纤维素的结晶度和改变木质素结构来影响木质纤维素的物理化学性质,但处理过度容易导致部分目的组分流失[7]。Cara等[8]以橄榄树木材为实验对象,采用高温蒸汽爆破预处理,葡萄糖回收率提高了21.8%。

2.1.3 微波/辐照处理法

微波辐照预处理能够使木质纤维素结构松散,分子内部聚合度降低。Ma等[9]采用680 W微波处理稻杆,糖化率为31.8%,相比未处理提高了30.3%,且结果显示微波预处理可以破坏木质纤维素表面结构,分解木质素-半纤维素复合物。Wang等[10]使用射线直接照射处理稻秆,酶解后还原糖浓度是未处理的2.43倍。虽然微波或辐照预处理具有高均匀性、良好的选择性和低功耗等优点,但因装置的投资成本较高,限制了其大规模工业化应用。

2.2 化学法

2.2.1 酸法

酸法是最常用的预处理工艺,通过裂解糖苷键破坏木质纤维素内部结构,从而改善酶对纤维素的可及性。Kuglarz等[11]采用1%稀硫酸预处理油菜秸秆,最高可回收约80%的还原糖,增加了48%~53%;Prasad等[12]采用2%稀硫酸预处理麦秸,回收了43.1%的可溶性多糖。Sahoo等[13]对比了不同浓度酸碱预处理茭首的糖释放量,研究表明酸法优于碱处理,木质纤维表面破坏更完全,而且更有利于后续生物乙醇的发酵。目前酸法预处理技术基本成熟,提取效果也显著,但其最大弊端还是废液难以回收。

2.2.2 碱法

碱处理法是利用-OH减弱或破坏木质纤维内的氢键,使木质素溶解,同时部分半纤维素也能溶解,纤维素发生溶胀。Bali等[14]研究发现稀氢氧化钠预处理对促进纤维素酶可及性效果最明显,其次是氨水浸泡和石灰(Ca(OH)2)处理,所有的预处理均能降低酸溶木质素含量。Nosratpour等[15]采用不同浓度碳酸钠、亚硫酸钠和乙酸钠对甘蔗渣进行预处理,结果表明碳酸钠更有助于降低结晶度、去除木质素以及增大产糖率。杜琨等[16]以甘蔗渣为原料,确定其碱法最佳提取条件是NaOH浓度5%,温度90℃,处理时间4 h,该条件下纤维素回收量可达0.919 6 g/g。与酸处理相比,碱法预处理能有效脱除木质素,产生副产物较少,但处理时间相对较长。

2.2.3 离子液体法

木质纤维和离子液体(Ionic Liquids, ILs)相互作用时,能够打开木质纤维分子之间的氢键,最终使得木质纤维素解离,组分溶出。Lara等[17]将1-乙基-3-甲基咪唑醋酸盐(EMIMAcO)用于大麦秸秆的预处理,结果还原糖产率为80%,远高于未经处理的样品。Wang等[18]使用1-烯丙基-3-甲基咪唑氯铵从梧桐、松树和杨树木屑中提取纤维素,结果表明离子液体更适合用于松树等软木纤维素的溶解,同时该研究确定了ILs的回收和再利用可行性。Katarzyna等[19]以五种不同的离子液体溶解玉米秸秆中的纤维素,发现2-乙基己酸四丁基膦溶解纤维素的效果最显著。使用ILs溶解碳水化合物的主要优点是可以根据特定化合物或特定需求定制ILs,但造价昂贵。

2.2.4 有机溶剂法

有机溶剂能够中和预处理过程中半纤维素释放的酸,减少单糖的降解和抑制剂的形成,提高脱木质素的作用,从而提高酶解效率[20]。Zhang等[21]研究表明添加吐温80可以在得到相同水平葡萄糖量的同时有效减少酶用量,缩短酶解时间,在酶载量20 FPU/g下,添加Tween 80可以使葡萄糖回收率提升至93.8%。Kumar等[22]采用天然深层共晶溶剂对稻草进行预处理,木质素去除率增加了22%±3%。Daniela[23]采用碳酸丙烯酯和离子液体两相萃取法从荞麦糠中提取纤维素和半纤维素,实验结果显示出较高的纤维素/半纤维素选择性。

2.2.5 氧化法

早在1934年Haber表明H2O2有助于促进自然界中木质纤维素的降解,高活性自由基能够促进材料氧化降解从而脱除木质素[24]。后来Qi等[25]研究发现在H2O2作用下,几乎可以去除所有的木质素。Jung等[26]以稻草为原料,采用芬顿试剂预处理,能够有效去除木质素,酶解后葡萄糖产率为93.2%。Yuan等[27]在碱性条件下,采用4% H2O2预处理竹片,在低酶负载量下葡萄糖回收率达到87%。目前,该法已被广泛应用于秸秆、稻草、蔗渣的预处理。

2.3 生物法

生物预处理主要通过细菌和真菌降解木质素,尤其是白腐菌的应用最为广泛,降解木质素效果也显著[28]。张循海等[29]利用漆酶系统预处理玉米秸秆提取纤维素,提取率可达90%。潘亚杰等[30]利用白腐菌预处理玉米秸秆,提高了木质素降解率。目前,虽然对真菌降解木质素的研究已取得了一些进展,但却很少有利用真菌降解木质素的工业化生产,这与真菌生长缓慢和木质素降解酶获得不易有关。

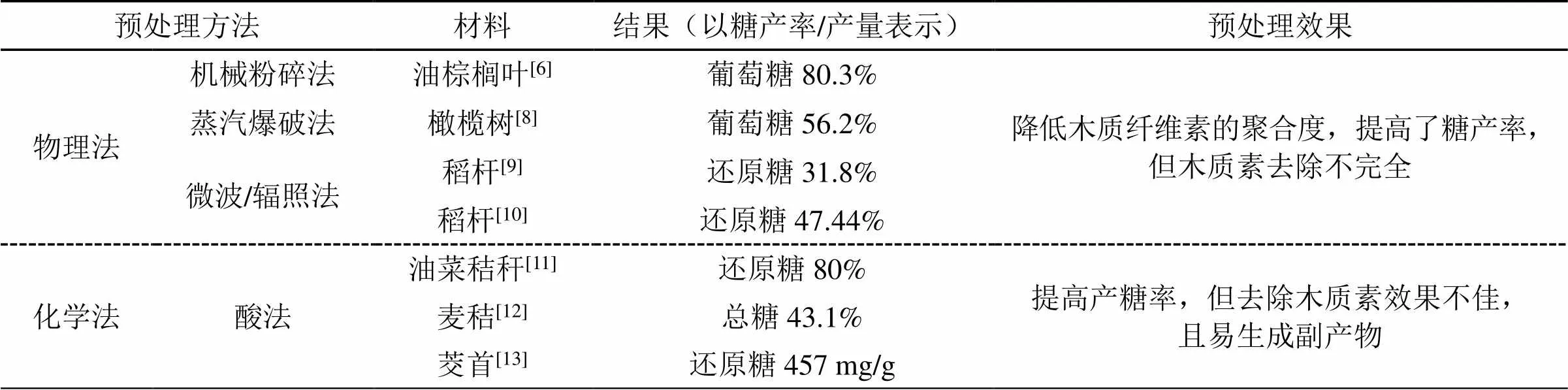

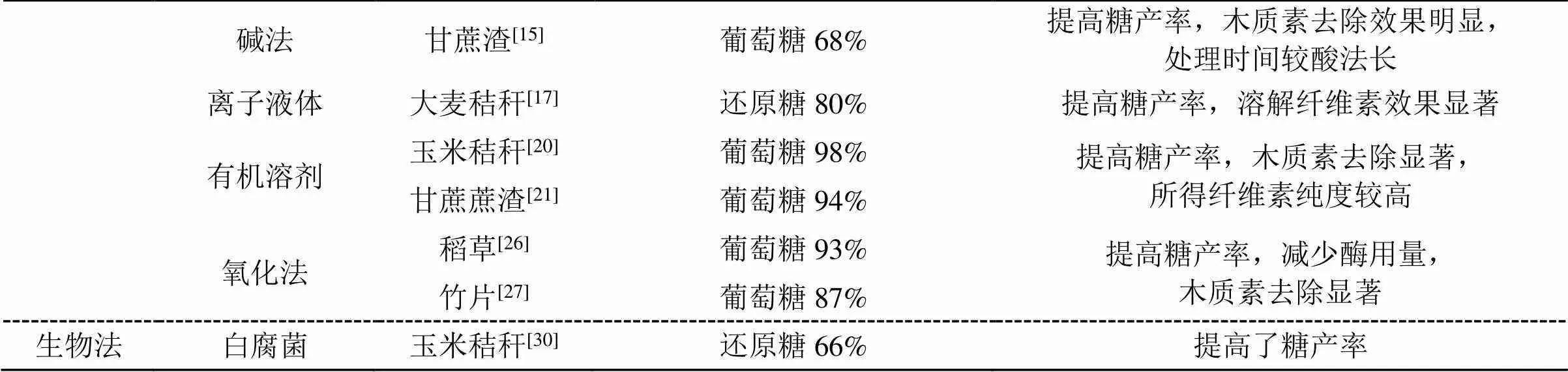

表1列举了部分预处理技术及成果,由于所选用的材料及采取的预处理技术不同,或者表达的产量可能因计算方式或所选参数而异,因而预处理效率及时间、纤维素质量、木质素去除率和糖回收量均有所不同,应根据实际需求选择恰当的预处理技术。

表1 典型传统预处理技术及其成果

(续表1)

2.4 联合处理法

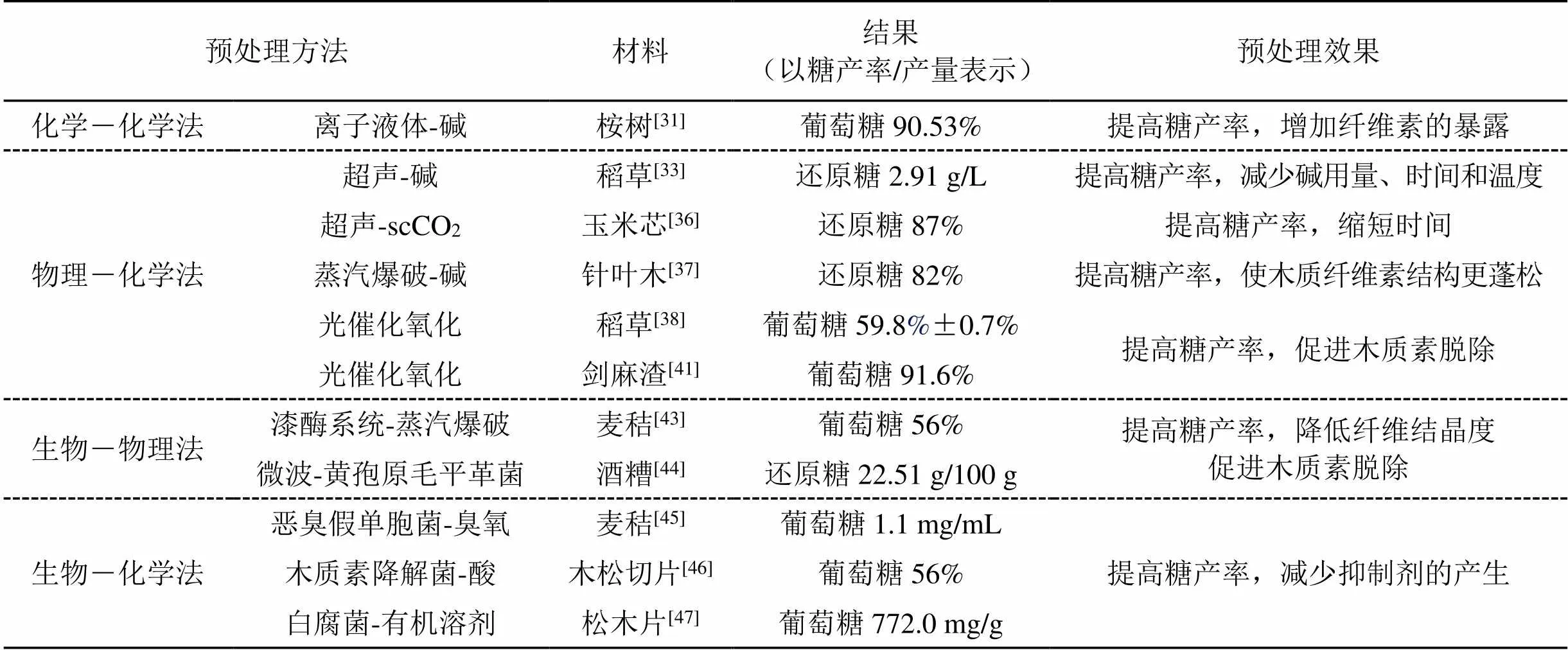

单一的预处理技术往往存在局限性,易造成环境污染或达不到预期效果。因此,近年来出现了通过结合两种或两种以上的方法增强或改进预处理技术,统称为联合处理法。包括化学―化学法、物理―化学法、生物―物理法和生物―化学法(表2)。

表2 联合预处理技术及成果

2.4.1 化学―化学法

Li等[31]采用离子液体预处理和连续碱分离技术处理桉树木屑,提高了纤维素酶的可及性,葡萄糖产率最高可达90.53%,是未处理的6.6倍。与单一的离子液体预处理相比,增强了对细胞壁成分和结构的破坏,降低了纤维素的结晶度,从而提高了糖化率。

2.4.2 物理―化学法

联合预处理中最常见的就是物理―化学联合法,尤其是关于超声波辅助化学法预处理的研究较多[32]。Wu等[33]以稻草为材料,超声波辅助碱法进行预处理,酶解后还原糖含量为2.91 g/L,是未经处理的5倍。利用超声波分解的热能提高了糖化率,在不降解纤维素的前提下,使半纤维素和木质素去除率增大。Mohapatra等[34]以狼尾草为研究对象,将稀酸与超声波相结合,可去除82.1%的木质素,与单一酸法相比提高了48.3%。辛民岳等[35]采用超声波辐射处理辅助碱-酸法预处理蔗渣,正交试验优化提取工艺,纤维素纯度最高可达92.8%。超声波辅助预处理更有利于分离木质纤维素,对其结构破坏更大,优于单纯的碱处理,并且与单一酸法碱法相比节省了反应时间,提高了还原糖得率,同时减少了酸碱的浓度以及使用量。

Yin等[36]以玉米芯和玉米秸秆作对比,先超声预处理,随后进行超临界CO2处理。增加了木质纤维素的表面积,玉米芯和玉米秸秆糖的还原糖产率相比于超临界CO2预处理分别提高了50%和5%,相比于未处理则分别提高了75%和13%。

除了超声波,蒸汽爆破也常用于辅助化学法进行预处理。Yang等[37]采用热碱性过氧化氢结合蒸汽爆破处理脱除木质素,针叶木材中高达80%的木质素被溶解,约82%的还原糖可以回收。与单独的碱预处理比较,结合蒸汽爆破处理可使更多木质素被去除,导致结构更加开放,增强了纤维素酶的吸附。

紫外光催化氧化法以往研究多见于污水的处理,紫外光(UV)催化过程中会产生-OH,能够破坏木质纤维素结构,对木质素进行氧化降解并使半纤维素溶解加快。Kyoung等[38]使用TiO2/UV系统对稻草进行预处理,在TiO2浓度0.1%(/),254 nm的UV灯照射2 h,酶解后葡萄糖得率为59.8%±0.7%。该实验表明TiO2/UV系统产生的羟基自由基降解木质素效果明显,并能将半纤维素转化为木糖。Chang等[39]研究评估了在氧化剂存在下使用TiO2/UV系统对稻草进行预处理的有效性。研究得出TiO2/UV/H2O2预处理还原糖含量从5.47±0.03 mg/mL增加到8.88±0.10 mg/mL,显示出较高的还原糖释放量。

Niu等[40]以纳米TiO2作为催化剂,采用光催化法预处理稻草秸秆,研究表明纳米TiO2的最佳添加量为2 g/L,光催化时间为1 h,预处理后稻草中的纤维素含量增加了34%,木质素含量减少9.5%。杨溢烁[41]采用紫外光催化结合碱性过氧化氢对剑麻废弃物进行预处理,研究表明结合紫外光催化后酶解更有效,在H2O2用量为0.1g/g,pH=10,光催化6 h条件下,木质素脱除率为76.6%,还原糖转化率71.2%,葡萄糖转化率91.6%。

2.4.3 生物―物理法

除了物理化学联合法外,近几年由于需要减少化学品的使用强度,从而减少与之相关的二次污染,生物增强的预处理技术也开始被采用[42]。Maria等[43]研究评估了细菌漆酶对蒸汽爆破麦秸脱木质素的潜力,200℃下蒸汽爆破2 h后用漆酶处理爆破后的浆料,葡萄糖和木糖产量分别增加16%和6%,说明使用漆酶强化蒸汽爆破进行脱木质素提高了材料的糖化率。Ren等[44]使用微波辅助水热法与黄孢原毛平革菌消化法结合处理酒糟,单独使用微波法最大还原糖产量为17.59 g/100 g,糖化率为33.85%,而联合预处理降低了纤维素结晶度,获得了更高的还原糖产量和糖化率,分别为25.51 g/100 g和66.28%。

2.4.4 生物―化学法

Mulakhudair等[45]以麦秸秆为研究对象,探索了室温下臭氧和纤维素分解微生物恶臭假单胞菌之间的协同方法,通过破坏碳―碳双键与木质素发生反应,恶臭假单胞菌将生物质中暴露的纤维素水解为单糖。臭氧处理24 h后,木质素和纤维素含量显著降低,显示了相对较高的糖回收率。Kandhola等[46]研究了真菌与有机溶剂联合预处理对木质素回收的协同效应。在有机溶剂预处理和酶糖化之前,将木松切片与白腐真菌一起培养15 d,利用真菌预处理提高溶剂可及性,糖化率提高了23%。Si等[47]研究了木质素降解菌增强酸法的预处理,结果表明木质素降解菌痰潘多拉菌.B-6选择性地去除了酸解产生的残余木质素,与酸处理稻草相比,葡萄糖释放量增加了40.9%,达到了772.0 mg/g。化学裂解产生的活性位点促进了生物过程并进一步增强了糖化,将生物预处理与物理化学过程相结合,可使酶水解的操作条件更温和,抑制剂更少,糖产率更高。

3 预处理技术的总结及比较

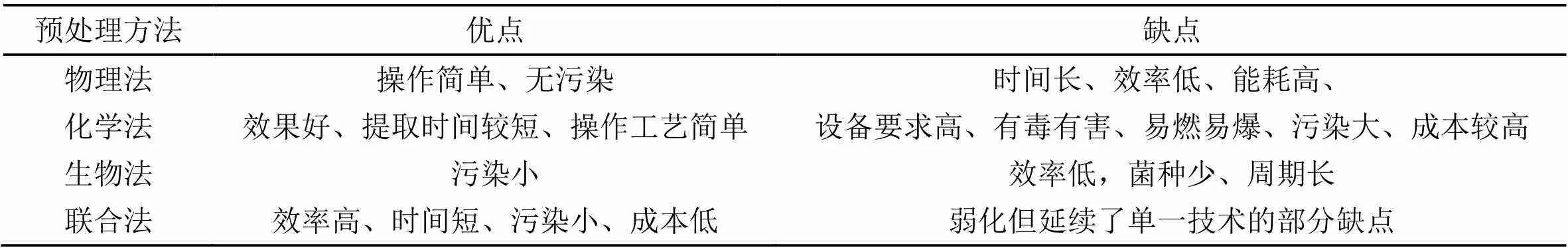

无论是单一的传统预处理技术,还是新兴的联合预处理方法,都有各自的优缺点(见表3)。

表3 预处理技术优缺点比较

物理法虽然操作简单,但机械处理最主要的缺点在于能耗大,要想获得理想粒径,从而实现预期提取率以及糖化率,就要求投入大量的时间及精力,经济上不可行。单纯的物理法通常效果达不到预期,过度的机械剪切力或微波处理,也会造成纤维素结构的破坏,因而物理法更适合作为纤维素预处理技术中的辅助工艺。

与物理和生物预处理方法相比,化学法对复杂的木质纤维具有更好的降解效果和更快的降解速度。目前工业上普遍采用酸和碱处理工艺,但是酸碱法通常使用大量的强酸强碱,对设备要求较高。其最大的弊端便是预处理后难以对废液进行回收,造成较大的环境污染,与当今绿色可持续发展相悖,今后不宜工业化推广。传统有机溶剂大多易燃易爆,离子液体虽然可以有效避免上述问题,但因其造价昂贵,也不适合用于大规模的农业废弃物处理。

生物预处理减少了有毒化合物的产生,能量需求低,但缺点是效率相对较低,处理时间较长,且需要酶和菌保持相对高的活性,所以对反应条件要求较高。而且由于真菌生长缓慢和木质素降解酶获得不易,应当利用基因工程技术筛选改良现有菌种。

联合处理法可以弥补单个处理方法的缺陷,物理化学联合处理较单一物理法提取效率增高,较单一的化学提取方法相比减少了酸碱的浓度;光催化氧化法较单一辐照处理总体提高了产糖率,而且缩短了处理时间,也减少了氧化剂的使用。但是其依赖于紫外灯光的照射,有一定能耗,有望通过后续实验直接利用自然光源;生物联合预处理仍面临技术经济瓶颈和效率挑战,应利用现代技术加快选育高效、高选择性降解木质素的菌株。

4 发展与展望

木质纤维素废弃物作为地球上丰富的可再生生物质来源,在提高工艺效益、环境可持续性和经济可行性方面表现出巨大的潜力。值得注意的是,没有一种预处理方法适用于所有材料。目前纤维素提取的预处理方法研究很多,只是大多数研究处于实验室探索阶段。由于减少世界环境问题的需要,纤维素提取的预处理技术应当基于下游工艺的绿色发展可行性,以期实现最大利益化和最小二次污染的工业化提取。比如工业化提取尽量选择在种植密集的区域进行,既能减少运输的成本,又能提高农业废弃物的可利用率。或者探索在同一容器中同时进行预处理和下游加工,简化工艺降低成本。

在保证绿色环保的进行高纯度纤维素提取的同时,也应当并进一步深化其应用的研究,扩大纤维素的应用范围,探索新的资源利用的方法。比如用于制备生物医学材料、纤维素/聚合物复合材料和抗菌材料等的研究。深化我国农业废弃物和农林副产物的应用价值,实现自然资源的最大化、最高效的利用。

[1] 凌新龙, 阳辰峰, 宁军霞. 纤维素的改性及应用研究进展[J]. 纺织科学与工程学报, 2020, 37(3): 60-85.

[2] 李傲群, 李学婷. 基于计划行为理论的农户农业废弃物循环利用意愿与行为研究——以农作物秸秆循环利用为例[J]. 干旱区资源与环境, 2019, 33(12): 33-40.

[3] 朱枫成. 农业废弃物利用的难点和对策[J]. 农业装备技术, 2021, 47(1): 35-36.

[4] Nasir A, Zhang Q, Liu Z Y,. Emerging technologies for the pretreatment of lignocellulosic materials for bio-based products[J]. Applied Microbiology and Biotechnology, 2020, 104(11): 455-473.

[5] 张元晶, 魏刚, 张小冬, 等. 木质纤维素生物质预处理技术研究现状[J]. 中国农学通报, 2012, 28(11): 272-277.

[6] Zakaria M, Fujimoto S, Hirata S,. Ball milling pretreatment of oil palm biomass for enhancing enzymatic hydrolysis[J]. Applied Biochemistry and Biotechnology, 2014, 173(7): 1778-1789.

[7] Jacquet N, Maniet G, Vanderghem C,. Application of steam explosion as pretreatment on lignocellulosic material: A review[J]. IndEng Chem Res, 2015, 54(10): 2593-2598.

[8] Cara C, Ruiz E, Ballesteros I,. Enhanced enzymatic hydrolysis of olive tree wood by steam explosion and alkaline peroxide delignification[J]. Process Biochemistry, 2005, 41(2): 423-429.

[9] Ma H, Liu W W, Chen X,. Enhanced enzymatic saccharification of rice straw by microwave pretreatment[J]. Bioresource Technology, 2009, 100: 1279-1284.

[10] Wang K, Xiong X, Chen J,. Comparison of gamma irradiation and steam explosion pretreatment for ethanol production from agricultural residues[J]. Biomass & Bioenergy, 2012, 46(1): 301-308.

[11] Kuglarz M, Alvarado-Morales M, Dabkowska K,. Integrated production of cellulosic bioethanol and succinic acid from rapeseed straw after dilute-acid pretreatment[J]. Bioresource Technology, 2018, 265: 191-199.

[12] Prasad S, Mahesh K, Malav S,. Enhancement of bio-ethanol production potential of wheat straw by reducing furfural and 5-hydroxymethylfurfural (HMF)[J]. Bioresource Technology Reports, 2018, 4: 50-56.

[13] Sahoo D, Ummalyma S B, Okram A K,. Effect of dilute acid pretreatment of wild rice grass () from Loktak Lake for enzymatic hydrolysis[J].Bioresource Technology, 2018, 253: 252-255.

[14] Bali G, Meng X, Deneff J I,. The effect of alkaline pretreatment methods on cellulose structure and accessibility[J]. ChemSusChem, 2015, 8(2): 275-279.

[15] Nosratpour M J, Karimi K, Sadeghi M. Improvement of ethanol and biogas production from sugarcane bagasse using sodium alkaline pretreatments[J]. Journal of Environmental Management, 2018, 226: 329-339.

[16] 杜琨, 林明喜, 黄立杰, 等. 碱性双氧水法提取甘蔗渣中的纤维素[J]. 现代盐化工, 2019, 46(6): 17-20.

[17] Lara-Serrano M, Morales-delaRosa S, Campos-Martin J M,. Fractionation of lignocellulosic biomass by selective precipitation from ionicliquid dissolution[J]. Applide Sciences, 2019, 9(9): 1862.

[18] Wang X, Li H, Cao Y, Tang Q. Cellulose extraction from wood chip in an ionic liquid 1-allyl-3-methylimidazolium chloride (AmimCl)[J]. Bioresour Technol, 2011, 102(17): 7959-7965.

[19] Katarzyna G, Jaume G, Esther T,. Extraction of cellulose from corn stover using designed ionic liquids with improved reusing capabilities[J]. Process Safety and Environmental Protection, 2020, 147(41): 181-191.

[20] Li J, Zhang M, Wang D. Enhancing delignification and subsequent enzymatic hydrolysis of corn stover by magnesium oxide-ethanol pretreatment[J]. Bioresource Technology, 2019, 279: 124-131.

[21] Zhang H, Fan M, Li X,. Enhancing enzymatic hydrolysis of sugarcane bagasse by ferric chloride catalyzed organosolv pretreatment and Tween 80[J]. Bioresource Technology, 2018, 258: 295-301.

[22] Kumar A K, Parikh B S, Pravakar M. Natural deep eutectic solvent mediated pretreatment of rice straw: Bioanalytical characterization of lignin extract and enzymatic hydrolysis of pretreated biomass residue[J] Environmental Science and Pollution Research, 2016, 23(10): 9265-9275.

[23] Daniela C, Caterina F, Angelo N,. A selective cellulose/hemicellulose green solvents extraction from buckwheat chaff[J]. Carbohydrate Polymer Technologies and Applications, 2021, 2: 100094.

[24] Haber F, Weiss J. The Catalytic Decomposition of Hydrogen Peroxide by Iron Salts[M]. City, 1934.

[25] Qi B K, Chen X R, Shen F. Optimization of enzymatic hydrolysis of wheat straw pretreated by alkaline peroxide using response surface methodology[J]. Industrial & Engineering Chemistry Research, 2009, 48(15): 7346-7353.

[26] Jung Y H, Kim H K, Park H M,Mimicking the Fenton reaction-induced wood decay by fungi for pretreatment of lignocellulose[J]. Bioresource Technology, 2015, 179: 467-472.

[27] Yuan Z Y, Wen Y B, Kapu N S. Ethanol production from bamboo using mild alkaline pre-extraction followed by alkaline hydrogen peroxide pretreatment[J]. Bioresource Technology, 2018, 247: 242-249.

[28] Kumar R, Wyman C E. Effects of cellulase and xylanase enzymes on the deconstruction of solids from pretreatment of poplar by leading technologies[J]. Biotechnology Progress, 2010, 25(2): 302-314.

[29] 张循海, 宋贺明, 贾宏葛, 等. 漆酶系统提取玉米秸秆中的纤维素[J]. 齐齐哈尔大学学报(自然科学版), 2020, 36(5): 43-44, 49.

[30] 潘亚杰, 张雷, 郭军, 等. 农作物秸秆生物法降解的研究[J]. 可再生能源, 2005, 3(3): 33-35.

[31] Li H Y, Chen X, Wang C Z,. Evaluation of the two-step treatment with ionic liquids and alkali for enhancing enzymatic hydrolysis of Eucalyptus: chemical and anatomical changes[J]. Biotechnology for Biofuels, 2016, 9(1): 166-178.

[32] 李得钊, 胡芳, 许秀葵, 等. 超声波强化木质纤维素预处理的研究进展[J]. 纤维素科学与技术, 2020, 28(1): 69-77.

[33] Wu H, Dai X, Zhou S L,Ultrasound-assisted alkaline pretreatment for enhancing the enzymatic hydrolysis of rice straw by using the heat energy dissipated from ultrasonication[J]. Bioresource Technology, 2017, 241(5): 70-74.

[34] Mohapatra S, Dandapat S J, Thatoi H. Physicochemical characterization, modelling and optimization of ultrasono-assisted acid pretreatment of two Pennisetum sp. using Taguchi and artificial neural networking for enhanced delignification[J]. Journal of Environmental Management, 2017, 187: 537-549.

[35] 辛民岳, 梁列峰. 超声波辅助碱-酸法提取蔗渣纤维素的研究[J]. 国际纺织导报, 2020, 48(2): 4-6, 8-11, 26.

[36] Yin J Z, Hao L D, Yu W,. Enzymatic hydrolysis enhancement of corn lignocellulose by supercritical CO2combined with ultrasound pretreatment[J]. Chinese Journal of Catalysis, 2014, 35(5): 763-769.

[37] Yang B, Boussaid A, Mansfield S D,. Fast and efficient alkaline peroxide treatment to enhance the enzymatic digestibility of steam-exploded softwood substrates[J]. Biotechnology and Bioengineering, 2002, 77(6): 678-684.

[38] Kyoung K H, Doman K. Efficient bioconversion of rice straw to ethanol with TiO2/UV pretreatment[J]. Bioprocess and Biosystems Engineering, 2012, 35(1-2): 43-48.

[39] Chang K L, Wang X Q, Han Y J,. Enhanced enzymatic hydrolysis of rice straw pretreated by oxidants assisted with photocatalysis technology[J]. Materials, 2018, 11(5): 802-811.

[40] Niu K, Chen P, Zhang X,. Enhanced enzymatic hydrolysis of rice straw pretreated by alkali assisted with photocatalysis technology[J]. Journal of Chemical Technology & Biotechnology, 2009, 84(8): 1240-1245.

[41] 杨溢烁. 基于紫外光催化碱性过氧化氢氧化预处理技术的剑麻渣综合利用研究[D]. 华南理工大学, 2019.

[42] Meenakshisundaram S, Fayeulle A, Leonard E,. Fiber degradation and carbohydrate production by combined biological and chemical/physicochemical pretreatment methods of lignocellulosic biomass: A review[J]. Bioresource Technology, 2021, 331: 125053.

[43] Maria D L, Raquel M S, Ursula F,. Comparison of the efficiency of bacterial and fungal laccases in delignification and detoxification of steam-pretreated lignocellulosic biomass for bioethanol production[J]. Journal of Industrial Microbiology & Biotechnology, 2017, 44(11): 1561-1573.

[44] Ren H W, Sun W L, Wang Z Y,. Enhancing the enzymatic saccharification of grain stillage by combining microwave-assisted hydrothermal irradiation and fungal pretreatment[J]. ACS Omega, 2020, 5(22): 12603-12614.

[45] Mulakhudair A R, James H, William Z. Exploiting ozonolysis-microbe synergy for biomass processing: Application in lignocellulosic biomass pretreatment[J]. Biomass and Bioenergy, 2017, 105: 147-154.

[46] Kandhola G, Rajan K, Nicole L,. Beneficial effects of Trametes versicolor pretreatment on saccharification and lignin enrichment of organosolv-pretreated pinewood[J]. Rsc Advances, 2017, 7(72): 45652-45661.

[47] Si M Y, Liu D, Liu M R,. Complementary effect of combined bacterial-chemical pretreatment to promote enzymatic digestibility of lignocellulose biomass[J]. Bioresource Technology, 2018, 272: 275-280.

Advances in Pretreatment Technology of Lignocellulose

JIA Li-ping1, YAO Xiu-qing2,3, YANG Lei1, SU Ting-ting1*

(1. School of Petrochemical Engineering, Liaoning Petrochemical University, Fushun 113000, China;2. School of Environmental & Safety Engineering, Liaoning Petrochemical University, Fushun 113000, China;3. School of Resources & Civil Engineering, Northeastern University, Shenyang 110819, China)

The pretreatment technologies of lignocellulose in recent years are reviewed, including traditional physical, chemical and biological methods, and the emerging combined treatment methods are emphasized, including: Chemical-chemical methods, physical-chemical methods, biological-physical methods and biological-chemical methods. The action mechanism of each preprocessing method is briefly introduced, and its advantages and disadvantages are analyzed and summarized. A single pretreatment technique is often polluted or inefficient, and the combined treatment method improves the pretreatment efficiency while reducing the amount of chemical reagents used. Finally, the development and application of lignocellulose pretreatment technology are prospected and suggested, in order to provide a certain reference for the more efficient development and utilization of cellulose.

cellulose; pretreatment; waste; combined treatment; enzymatic hydrolysis; biomass

O629;S798

A

1004-8405(2022)02-0072-09

10.16561/j.cnki.xws.2022.02.02

2022-03-17

辽宁省自然科学基金(20180550589)。

贾丽萍(1996~),女,硕士研究生;研究方向:植物纤维/聚合物复合材料制备。jlpkjyu@163.com

通讯作者:苏婷婷(1978~),女,博士,副教授;研究方向:环境友好型聚酯的合成与改性。sutingting1978@126.com