基于小偏置碰撞车辆前端结构的改进设计

崔宏伟,郝琪,刘正午,梅佳炜

(湖北汽车工业学院 汽车工程学院,湖北 十堰 442002)

2017 年7 月中国保险汽车安全指数(C-IASI)推出25%小偏置正面碰撞试验方法和评价规则[1],该工况尚未列入国家强制车辆碰撞检验标准。在小偏置碰撞中,障碍物避开了多数车型的保险杠和前纵梁等吸能结构件,直接对驾驶员造成伤害,碰撞条件苛刻,对车辆传统前端设计带来新的挑战。国内外学者对汽车小偏置碰从结构改进、材料和约束系统等方面开展了研究。Nguyen 等在小偏置碰中提出了延长防撞横梁和改进门槛梁的结构优化方案[2];李灿民等针对小偏置碰纵梁碰撞过程中不吸能,提出Y 形结构的改进方案,增大碰撞过程中接触面积[3];刘学莉等基于小偏置正面碰撞对某SUV 车型上指梁进行了截面大小和压溃槽的结构改进,降低了传递到乘员舱的载荷[4];李林峰等从结构改进与材料加强方面优化车辆前端结构[5];汪俊等在小偏置碰中提出加强车辆结构的完整性进一步降低驾乘人员的受伤风险[6]。目前,针对传统燃油汽车进行的小偏置碰撞,通过结构改进可提高车辆的碰撞性能,但针对纯电动汽车进行小偏置碰撞的研究较少。基于此,在小偏置碰撞工况下,文中对微型电动车前端结构进行改进,通过延长防撞梁的长度并设计>形件,增加前端结构与壁障的接触面积,合理分配碰撞载荷,使前端结构在碰撞中变形形式更合理,增加整车的吸能量,提高小偏置碰撞结构耐撞性。

1 微型电动车小偏置碰撞模型建立

文中研究在课题组前期完成实验对标的某微型电动车100%正面碰撞有限元模型基础上进行[7]。微型电动车是结构紧凑、微型单排两座的城市代步电动车,整车模型细分为车身、动力总成、转向系统、制动系统和乘员约束系统。

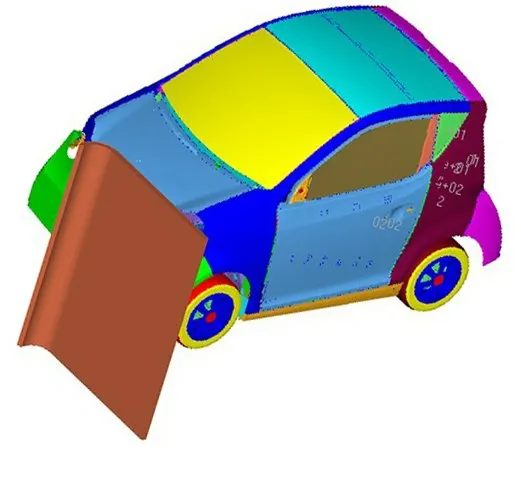

按照C-IASI 规定,壁障高为1524 mm,弧形面半径为150 mm,弧形角度为115°,根据车身整体尺寸和坐标系的布置,该壁障位于车身左侧,与车身重叠率为整车宽度的25%,壁障材料采用刚性材料MAT20,设置壁障为全约束。模型中钣金结构件采用5 mm的2D网格进行划分,对于曲率半径大的部件采用20 mm 的2D 网格进行划分,其他圆孔细节处选择3 mm的网格进行划分。建立3种接触类型,包括整车自接触,结构件间的面面接触和点焊接触。碰撞车速为64 km·h-¹,计算时长0.12 s。为了在仿真结果中读取所需数据,通过DATABASE_OPTION关键字对输出文件进行设置。整车小偏置碰撞模型如图1所示。

图1 整车小偏置碰撞仿真模型

2 小偏置碰撞工况车体运动特性

2.1 碰撞有效性分析

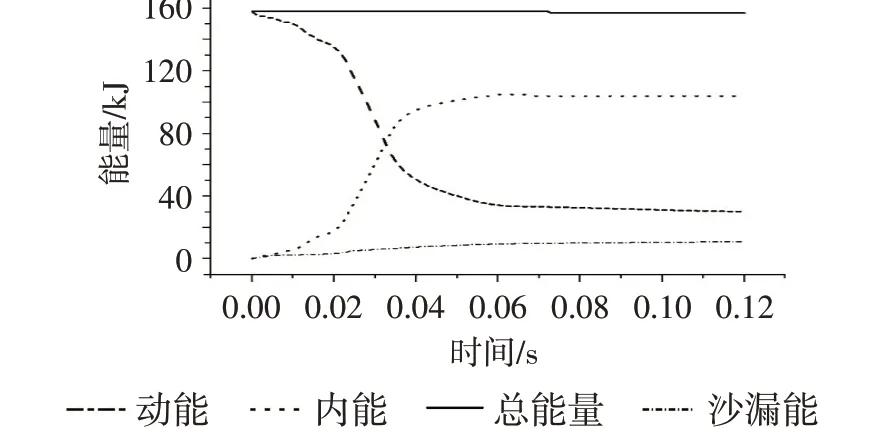

碰撞仿真过程的系统能量变化如图2所示,仿真模型的总能量为160 kJ,开始发生碰撞时,速度下降,系统动能转化为内能,结构件参与吸收能量,总体内能增大;在60 ms 时系统能量趋于稳定,能量趋于守恒。沙漏能最大为10.8 kJ,这是由于小偏置高速碰撞工况下前车架和轮胎的大部分单元产生接触大变形,产生了一定的沙漏能,仿真中沙漏能占比为总能量的6.75%,能量变化满足要求。整车因质量缩放引起的质量增加量非常小,对仿真结果基本无影响。

图2 能量变化曲线

2.2 整车变形分析

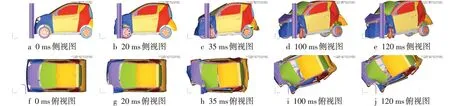

图3 展示了整车运动变形过程,在0~5 ms 车体保持X轴方向前行。在5 ms 时车体开始与刚性壁障接触,20 ms前纵梁开始发生轻微变形;随着碰撞的进行,壁障和车辆左侧接触区域变形加剧,由于壁障与前纵梁的接触范围小,发生大变形区域较小,虽产生了压溃阻力,但相对整车载荷较小,同时由于阻力位于质心一侧,车辆有绕Z轴逆时针转动的趋势。从35 ms 开始,壁障与左侧轮胎接触,且刚度较大的悬架系统和转向系统也发生了碰撞接触,阻力进一步增加。前纵梁只发生向内侧弯曲变形,没有发生吸能效果良好的压溃变形,左侧轮胎承受着较大的载荷。伴随着大变形的产生,车辆产生了较大的侧向力矩,绕Z轴转动角速度增大。由于刚性较大的悬架、转向机构及其他结构部件的吸能有限,此时整车仍有较大的动能,车辆绕Z轴的转角增大。

图3 碰撞过程整车变形图

由图4看出,前纵梁与壁障弧形面的接触面积较小,未发挥正面碰撞中应有的效果。左侧轮胎与壁障接触面积较大,但由于轮胎刚度较小,轮胎产生了巨大的压溃变形,带动转向节臂绕其连接销产生Z轴转动,转向器管壁产生弯曲,碰撞力传递到乘员舱。乘员舱结构采用大刚度设计,A柱及前门框周围在碰撞后保持基本外形轮廓。

图4 不同时刻前纵梁变形状态图

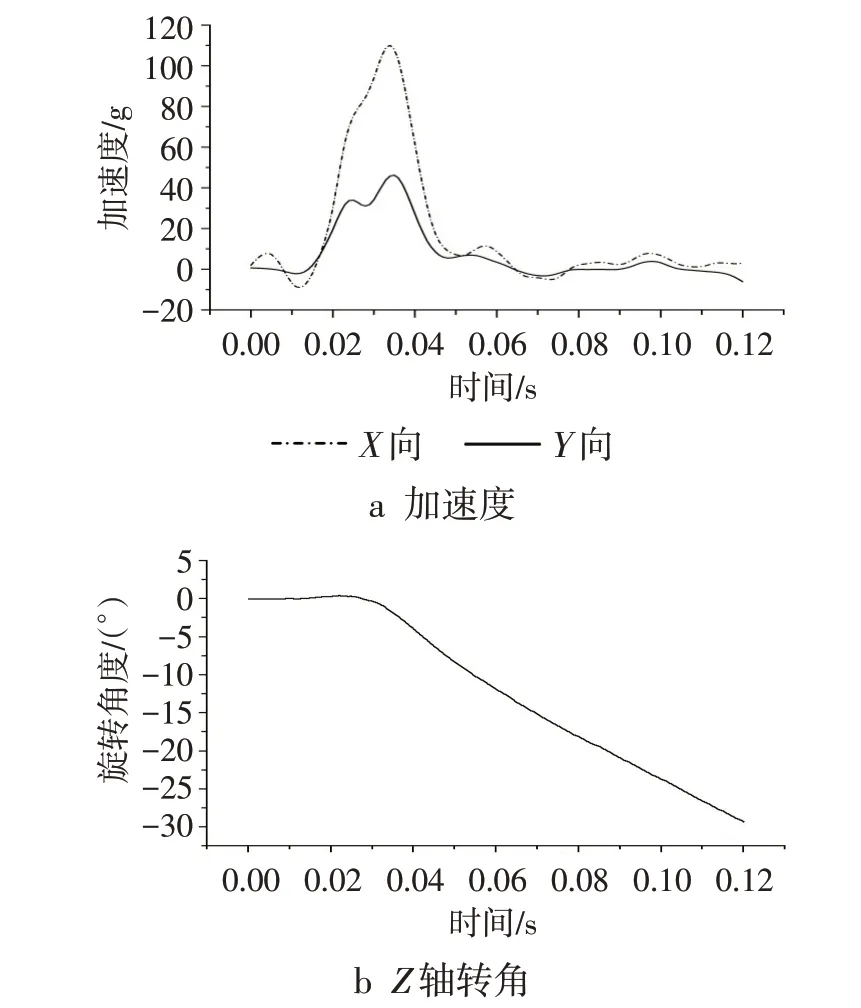

2.3 整车运动特性

高速碰撞下整车B 柱X向、Y向加速度曲线和整车绕Z轴转角曲线如图5所示。碰撞初期,前纵梁等前端部件与壁障接触面积小,缓冲吸能和分散碰撞力的作用不明显,保险杠和吸能盒变形吸能,X向、Y向加速度变化小。随着碰撞的进行,当刚性壁障的碰撞力传递到乘员舱时,由于乘员舱刚性大,车辆动能不能及时转化为内能,在33 ms 左右出现了X向加速度峰值,为109.8g。由于刚性壁障偏置放置,在车辆前进方向的单侧产生巨大运动阻力,车辆产生Y向加速度,峰值为46.15g,发生在34 ms左右。同时车身从30 ms开始产生Z轴转动,绕Z轴转角在120 ms达到最大,为30°。

图5 整车运动特性

3 基于车辆前端结构的改进设计

由于微型电动车电池系统在座椅下方,前端吸能空间尺寸大幅降低,吸能部件较传统燃油汽车少,乘员舱刚性大、变形小、加速度大。由上述仿真结果可得:1)碰撞过程中,整车变形程度剧烈,特别在整车左侧区域,车轮和悬架严重向后挤压;2)随着刚性壁障的侵入,前纵梁没有起到较好的吸能作用,在传导碰撞力上也没有充分发挥作用。针对上述问题,为在小偏置碰撞中提高整车的吸能量,降低乘员损伤情况,对前纵梁的结构进行优化设计。

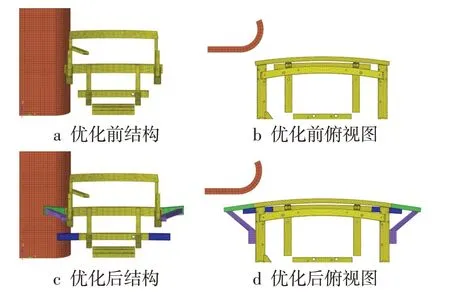

3.1 优化方案

考虑到车身总布置情况及结构改进的便宜性,前端结构改进采用增加碰撞载荷传递路线的设计思路,即增加防撞横梁与刚性壁障重叠面积。在空间条件允许下,考虑延长防撞横梁的长度,并通过在前纵梁新增>形结构件的方式,将防撞横梁与前纵梁连接到一起,增加前端结构与壁障的接触面积,建立载荷传递通道,使得前纵梁的变形吸能作用得以发挥。新增结构件采用相同的材料和厚度,前端结构优化前后对比如图6所示。

图6 前端结构优化前后对比

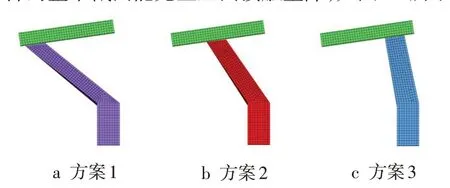

1)倾角设计 汽车薄壁梁在斜向冲击工况下,随着倾斜角度的增加,薄壁梁在碰撞中出现欧拉变形的概率增大,平均截面力下降,薄壁梁结构吸能量降低[8-9]。>形件与车辆前进方向的夹角对其在碰撞过程中的传力以及变形情况有极大的影响。为了研究>形件不同角度对碰撞的影响,选取3种不同布置方案:方案1中>形件前端与防撞横梁最外端连接,如图7 a 所示;方案2 中>形件与防撞横梁新增延伸件中部连接,如图7 b所示;方案3中>形件与车辆前进方向保持较小夹角15°,保证>形件的整个截面能完全正面接触壁障,如图7 c所示。

图7 倾角优化方案

2)诱导槽设计 在>形件中引入诱导槽结构。诱导槽的数量和间距对薄壁梁变形吸能和碰撞力的大小产生影响[10-11]。文中采用半圆形凹槽,结合前纵梁以及>形件的实际结构尺寸,设计诱导槽数量分别为4、8和12个。

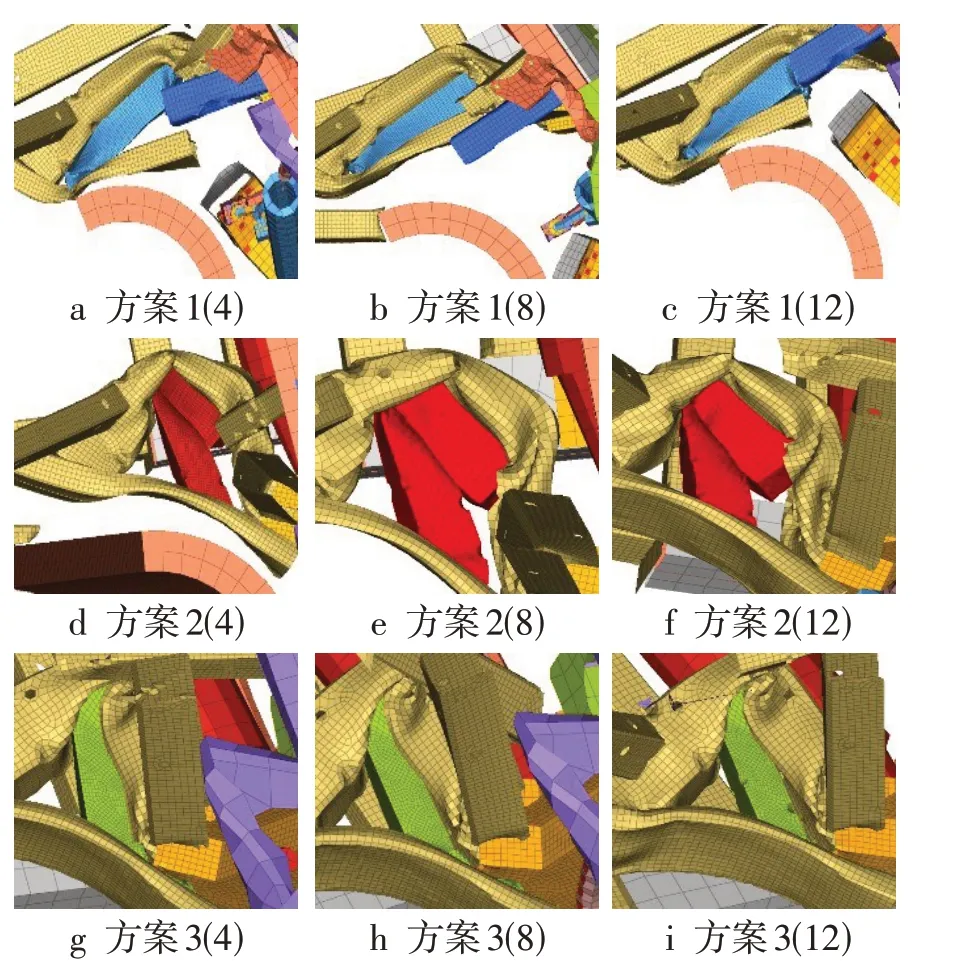

3.2 优化结果分析

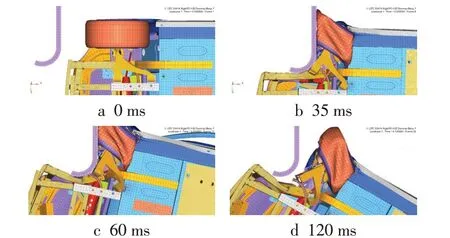

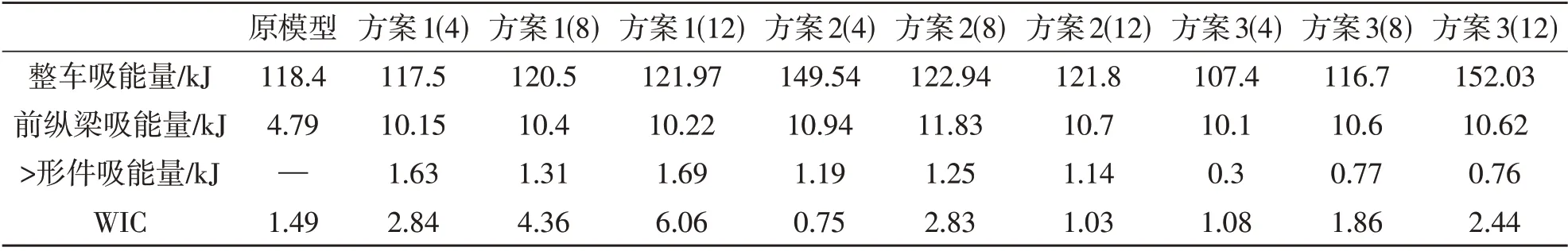

结构变形如图8 所示,方案1(4)表示在方案1中>形件上开4个诱导槽,以此类推。碰撞前中期>形件均发生不同程度的弯折变形,将碰撞力传递到前纵梁,使前纵梁发生较严重的横向弯折变形。方案2中前纵梁横向弯折最明显,且诱导槽附近发生一定的局部轴向溃压。将仿真结果与原模型进行对比,如表1 所示。改进后前纵梁吸能量显著提高,大于10 kJ,方案2(8)中前纵梁吸能量最大,但乘员加权综合损伤值(weighted injury criterion,WIC)为2.83,乘员损伤严重。方案3(12)和方案2(4)中整车吸能量较高,但WIC均大于1,乘员损伤较严重。>形件吸能量均在1 kJ 左右,其中方案1(12)中>形件吸能量最大,为1.69 kJ,但WIC高达6.06,乘员损伤严重。方案2(4)中前纵梁吸能量为10.94 kJ,比原模型提高了128.4%,整车吸能量达到149.54 kJ,是原模型的1.26 倍,>形件吸能量为1.19 kJ,改善了该微型电动车小偏置碰撞的结构耐撞性,使得WIC下降明显,为0.75。

图8 诱导槽结构碰撞变形图

表1 不同方案应用诱导槽对吸能量及WIC的影响

4 结论

微型电动车在小偏置碰撞试验下存在传统关键吸能部件变形吸能不足、乘员舱变形严重和加速度峰值过大的问题,为此进行前端结构的改进,得出以下结论:1)>形件以及诱导槽的应用,在小偏置碰撞中形成有效载荷通道,显著提高前纵梁及整车的吸能量;2)>形件设置合理,使得小偏置碰撞结构耐撞性显著提升,乘员损伤下降明显;3)通过结构改进,前纵梁的吸能量有所提高,占比近10%,但依然存在继续优化的空间。