硅烷偶联剂改性碳纳米管-碳纤维多尺度增强体表面

黄春旭,陈刚,王启芬,于倩倩,王志远

(山东非金属材料研究所,济南 250031)

碳纤维(CF)是一类高强度、高模量、低密度的高性能纤维材料[1–2],其作为复合材料的增强体,被广泛应用于航空航天、国防、新能源等高性能需求行业中[3–6]。作为传递载荷的重要部位,复合材料界面强度是决定其整体性能优劣的关键因素[7]。然而由于CF自身结构与特性,其表面呈物理、化学惰性,不易与基体材料形成强的界面,因此在实际应用中常出现界面失效现象,不利于CF发挥其高性能。自从1973年Baker等[8]发现可通过催化剂颗粒在基体上使用化学气相沉积(CVD)法生长碳纳米管(CNTs)以来,CF上生长CNTs便成为了改善纤维-基体界面性能的研究热点[9–18]。然而,CNTs的结构是一层或多层高度结晶化的管状石墨烯,其化学性质稳定[19–20],不易与基体材料产生反应形成有效的化学键链接,而CNTs-CF多尺度增强体的相关研究均集中在对CNTs的生长工艺的探索中,对生长完成后的碳纳米管-碳纤维(CNTs-CF)多尺度增强体的后处理研究仍较少。笔者使用氧化-偶联剂两步法对CNTs-CF多尺度增强体进行后处理,系统考察了处理后的纤维表面形貌、物理性质、力学性能以及CNTs-CF多尺度增强体纤维增强环氧树脂(EP/CNTs-CF)复合材料的界面性能,并重点研究了偶联剂浓度对上述增强体与EP复合材料性能的影响。

1 实验部分

1.1 主要原材料

CNTs-CF多尺度增强体(CNTs质量分数≤3%):CCF700-12K,山东大学碳纤维工程研究中心;

磷酸二氢铵(NH4H2PO3):分析纯,天津大茂试剂厂;

乙二醇(EG):分析纯,国药集团上海化学试剂厂;

γ-氨丙基三乙氧基硅烷:KH550,工业级,江西晨光新材料有限公司;

丙酮:工业级,中国石油化学股份有限公司;

无水乙醇:分析纯,国药集团上海化学试剂厂;

EP树脂:AG-80,工业级,上海华谊树脂有限公司;

4,4-二氨基二苯砜(DDS):化学纯,上海三爱思试剂有限公司;

三氟化硼单乙胺(BF3-MEA):纯度≥99%,北京鑫奥迅驰化工有限公司。

1.2 主要设备及仪器

直流电源:DP3020型,深圳迈斯泰克电子有限公司;

烘箱:101X-4型,上海树立仪器仪表有限公司;

单向排布机:定制,河北坤腾泵业有限公司;

平板硫化机:MZ-3012型,江苏明珠试验机械有限公司;

调速电机:6RK250RGU-CF型,深圳普菲德电气有限公司;

电子秤:JZC-HAC型,福州科迪电子技术有限公司;

分析天平:ME203E型,梅特勒托雷多仪器有限公司;

往复式收丝机:定制,青岛诺康环保科技有限公司;

纤维连续化处理装置:自制;

X射线光电子衍射(XPS)仪:ESCALAB Xi+型,赛默飞世尔科技(中国)有限公司;

激光拉曼光谱仪:LabRAM-HR800型,法国HORIBA-JobinYvon公司;

扫描电子显微镜(SEM):GeminiSEM-300型,德国蔡司公司;

高强高模纤维强伸度仪:XQ-1C型,上海利浦实验厂;

视频接触角测量仪:LSA100型,德国LAUDA Scientific公司;

界面剪切测试仪:HM410型,日本东荣株式会社;

万能试验机:Instrom 5966型,美国Instron公司;

差示扫描量热(DSC)仪:DSC 3+型,瑞士梅特勒托利多公司;

原子力显微镜(AFM):Bioscope Resolve型,德国Bruker公司。

1.3 CNTs-CF多尺度增强体的硅烷偶联剂处理

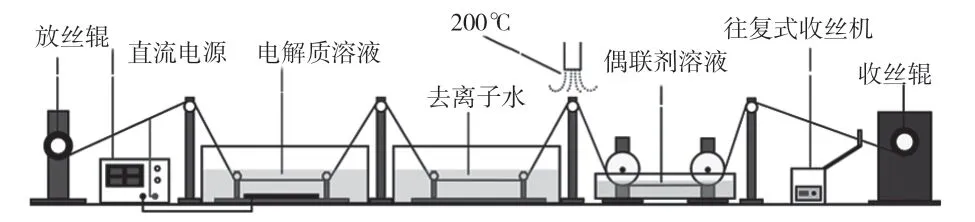

使用纤维连续化处理装置对CNTs-CF进行处理,装置如图1所示。电解槽中放入5%质量分数的NH4H2PO3水溶液,槽底部放置石墨板阴极,纤维阳极通过铜电刷与直流电源相连,电化学处理强度控制在50 C/g。经氧化后的纤维浸入清洗槽中使用去离子水洗去多余的电解液,清洗后使用200℃热风机烘干,最后浸入KH550-无水乙醇的偶联剂溶液中,偶联剂质量浓度控制为1%,2%,3%,4%,5%,处理后的纤维收入辊上备用。

图1 纤维处理装置示意图

1.4 EP树脂/偶联剂改性CNTs-CF复合材料制备

透用EP树脂、固化剂DDS、促进剂BF3-MEA作为基体树脂体系,其质量配比为100∶30∶3,以丙酮为溶剂,配制成一定浓度的树脂溶液。

将CNTs-CF增强体浸入树脂溶液中,使用排布机缠绕成为单向纤维预浸料,通过控制树脂溶液的浓度,控制预浸料的树脂含量。预浸料晾晒7 d,使树脂基体中的丙酮溶剂挥发,之后裁剪成100 mm×100 mm的片材,依据成型板材的厚度,计算所需的预浸料用量,手工铺叠进模具。铺叠完成后,合模放入平板硫化机中150℃固化。固化后将制得的复合材料放入200℃烘箱中后处理120 min,确保固化完全。以预浸料的树脂含量为依据,通过控制压制过程中的挤胶量,可将复合材料板材树脂质量分数控制在31%~35%。使用高压水切割机将复合材料板切割成20 mm×10 mm×2 mm的复合材料试样。

1.5 性能测试

使用XPS仪对复合增强体纤维表面进行测试,以分析纤维表面活性基团的种类与相对质量分数。

使用SEM对复合增强体纤维表面和EP树脂复合材料表面进行成像,以观察其表面形貌状态,加速电压10 kV。

使用高强高模纤维强伸度仪对复合增强体进行单丝拉伸强度测试,以测试增强体纤维单丝力学性能,测试执行标准ASTM D3822–2007。

使用视频接触角测量仪测量EP树脂与增强体纤维的接触角,以及纤维-液体动态接触角,用以表征纤维表面状态。

使用微珠拔出测试仪以及万能试验机分别测试纤维-树脂复合材料的界面剪切强度(IFSS)与层间剪切强度(ILSS),ILSS测试按JC/T 773–2010执行。

使用AFM纳米压痕模量测试功能对纤维复合材料断面力学性能进行微观分析。

2 结果与讨论

2.1 硅烷偶联剂浓度对CNTs-CF多尺度增强体表面形貌的影响

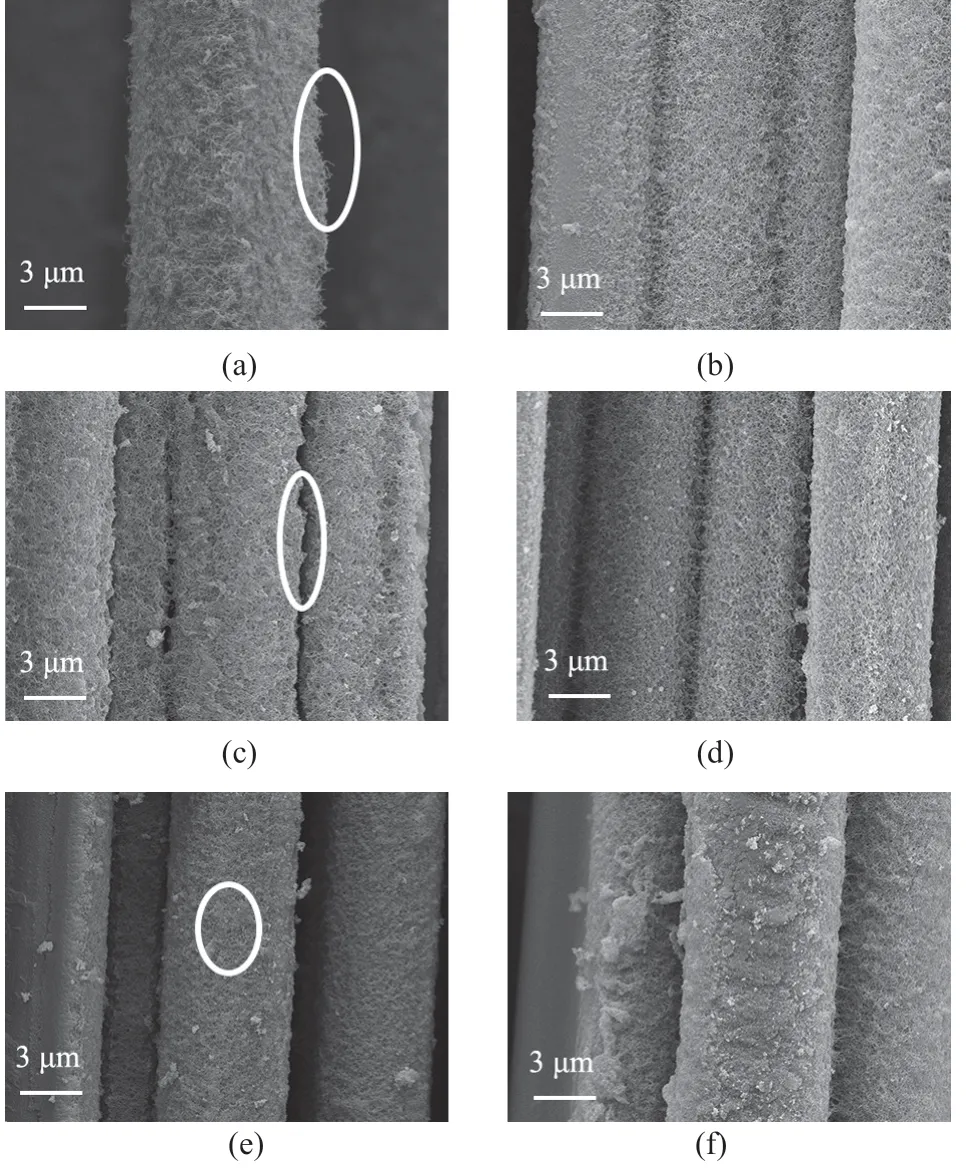

图2为添加1%~5%浓度KH550偶联剂以及未处理CNTs-CF对照组的SEM形貌图。由图2可知,未处理CNTs-CF对照组(图2a)表面有浓密且均匀的一层CNTs层。添加1%浓度偶联剂的CNTs-CF(图2b)相比于对照组无明显变化。而添加2%与3%偶联剂的CNTs-CF(图2c,图2d)样品的CNTs显得蓬松度略微降低,纤维边缘未见伸出单根毛糙的CNT,而这在未添加样品中可观测到(图2a、图2c白圈处)。经电化学阳极氧化(EAO)后的CNTs-CF呈亲水性,其表面会吸附较多的偶联剂溶液,由于液体的表面张力,CNTs会倾向于聚集在一起。若溶液中无偶联剂或其浓度较低,随着溶液的挥发,CNTs会恢复到干燥蓬松状态(如对照组或1%浓度添加组);若偶联剂浓度较高,则表面CNTs会被偶联剂分子粘接在一起,使蓬松度降低。除CNTs层蓬松度以外,添加2%与3%浓度偶联剂样品组的纤维表面形貌与对照组无明显差异。当偶联剂浓度上升至4%时(图2e),纤维样品表面出现了部分CNTs-偶联剂混合结块(图2e白圈处),这些结块均匀分布在纤维表面,尺寸大约为2~3 μm。结块封堵了CNTs层内部空隙,使得EP树脂被挡在CNTs外,难以进入内部,且结块自身不易溶解在EP树脂中,在复合材料制备过程中难以被清除,若再次使用丙酮等溶剂清洗,则会对已施加在表面上的偶联剂层造成破坏。此外,结块内部可能分布不均,甚至含有气泡等缺陷,这些缺陷一旦引入进复合材料,则会对其界面性能造成较严重影响。在偶联剂浓度为5%样品组的表面(图2f)观测到了更多偶联剂结块,这些结块几乎完全覆盖纤维表面,结块横向尺寸在4~5 μm,纵向尺寸则扩大到了10 μm以上。在凸起的大型结块表面已基本无法观测到CNTs的存在,表明该样品已在其表面形成了一层较厚偶联剂块层,这对EP复合材料界面性能是不利的。

图2 CNTs-CF纤维增强体SEM图

2.2 硅烷偶联剂对CNTs-CF多尺度增强体表面元素的影响

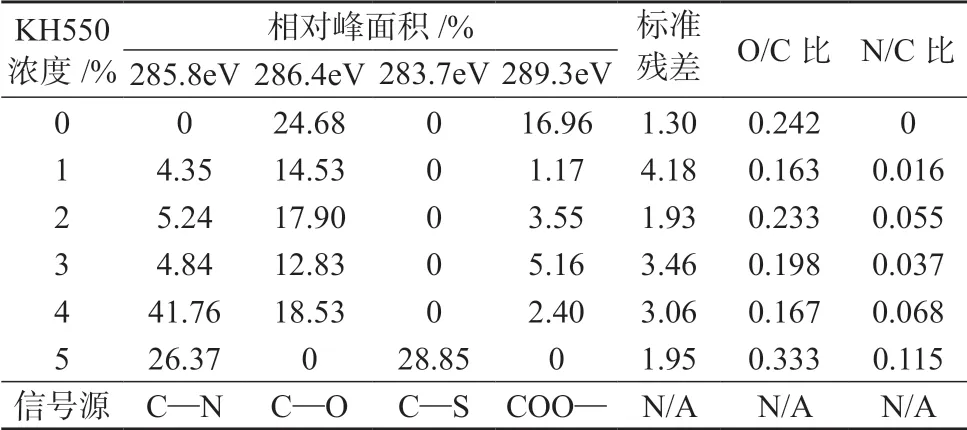

对CNTs-CF对照组及偶联剂处理过的CNTs-CF样品进行XPS元素分析,对其C1s精细谱进行分峰拟合[21],透择Shirley型基线,其示例如图3所示,分峰信息见表1,分峰依据来自于Hinterreiter等[22]和冀克俭等[23]的研究。

图3 CNTs-CF纤维XPS精细谱分峰图

表1 C1s分峰信息表

从图3可知,每链接一个C—O键,碳原子结合能将提高约1.5 eV(±0.1 eV),每链接一个C—N键,碳原子结合能将提高1.0 eV(±0.1 eV)[24]。因此,CNTs-CF对照组原样中出现的286.4 eV峰与289.3 eV峰分别为—C—O—峰与—COO—峰,O/C比则为0.242。对纤维进行氧化并添加质量浓度为1%,2%,3%,4%的偶联剂KH550后,除已有三个信号以外,还有C—N峰信号(285.8 eV)出现,该信号来自于分子一端的胺基C—N键。且C—N峰信号随着添加量的增加逐渐增强,在4%添加量时,其积分面积占比达到了41.76%,说明在纤维表面有较多的KH550分子聚集。由其分子式可知,C1s峰谱中应还有C—Si键信号,但在KH550浓度为1%,2%,3%,4%样品中未探测到,在其他文献报道中也出现过该情况[25],可能是由于C—Si信号被其他峰掩盖所致,但在~102 eV处则检测到了属于KH550分子核心部分C—Si—O原子团的单峰[26],由此证明硅原子的存在。在添加KH550 5%浓度样品组中,C—O与COO信号消失,取而代之的是峰位为~283.7eV的C—Si信号峰[27],而C—N峰强度则大幅上升。通过O/C比与N/C比值的换算可知,样品中O与N的比例约为3∶1。这与KH550分子内元素组成相同,结合CNTs-CF纤维SEM形貌分析可知,该束XPS检测电子打在了纤维表面聚集的偶联剂块上,块体厚度已经超过了XPS检测深度,引起纤维表面信号丢失。

从XPS图谱分析来看,硅烷偶联剂KH550处理CNTs-CF的合适溶液浓度在1%~3%之间。从浓度为4%开始,表面过多的偶联剂会开始导致纤维表面XPS信号失真,而5%浓度的偶联剂块体则会完全掩盖CNTs-CF纤维的信号。

2.3 硅烷偶联剂对CNTs-CF多尺度增强体表面性能的影响

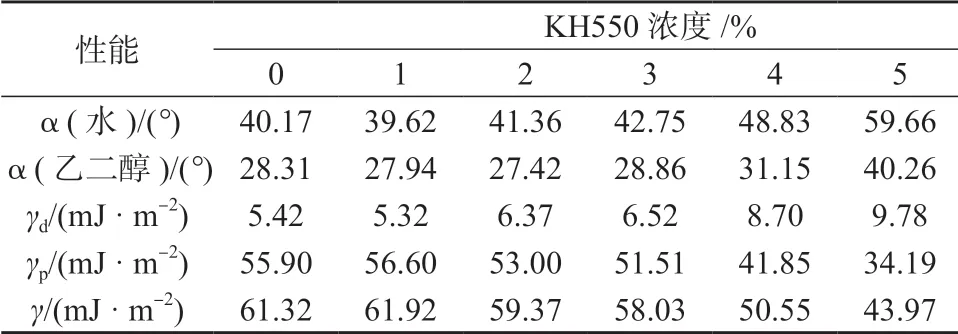

为表征偶联剂处理后增强体纤维表面元素与形貌变化对其宏观表面状态影响,对增强体进行表面自由能以及纤维-树脂接触角测试。根据Fowkes自由能理论[28],固体自由能γ为极性分量γd与色散分量γp的和。而固体自由能与固液之间自由能可通过Owens-Wendt-Rabel and Koelble公式进行计算[29]。采用极性液体去离子水(γl=72.75 mJ/m2,γdl=22.10 mJ/m2,γpl=50.65 mJ/m2)以 及 半 极性 液 体 乙 二 醇(γl=48.00 mJ/m2,γdl=29.00 mJ/m2,γpl=19.00 mJ/m2)作为标准液体,测量出CNTs-CF纤维增强体与液体间的动态接触角(α),并通过上述公式计算固体表面自由能,结果见表2。

表2 CNTs-CF纤维与液体间α及表面自由能

固体的自由能极性分量由固体表面亲水基团与液体分子的偶极与氢键作用产生,表征其亲水性;色散分量由固体与液体分子间偶极取向以及偶极相互作用力产生,表征其疏水性,二者的加和则为总表面自由能。由表2可知,未处理的CNTs-CF原样的表面自由能为33.14 mJ/m2,处于较低能状态,而其中色散分量占大部分,说明其纤维表面为高度地疏水性。硅烷偶联剂KH550本身为亲水性偶联剂[30],其一端的三个乙氧基会在水或醇中水解生成羟基,另一端则含有氨基,因此,经过处理的CNTs-CF纤维呈现亲水性,其与极性液体之间的接触角<90°。纤维表面自由能随偶联剂的浓度增加而逐渐降低,从表2可见,CNTs-CF纤维在KH550添加浓度为1%~3%时的自由能均在58 mJ/m2以上,而在溶液浓度为4%时,自由能下降至50.55 mJ/m2;溶液浓度为5%时则下降至43.98 mJ/m2,与未生长CNTs的CF-KH550表面自由能相近[31]。这是因为,高浓度的偶联剂在纤维表面的结块降低了CNTs层的毛细管效应,使得纤维表面自由能降低,过厚的结块层使得CNTs被完全掩盖,纤维表面退化至光滑状态,导致原本由表面CNTs层引起的毛细管效应消失,表面自由能降低。

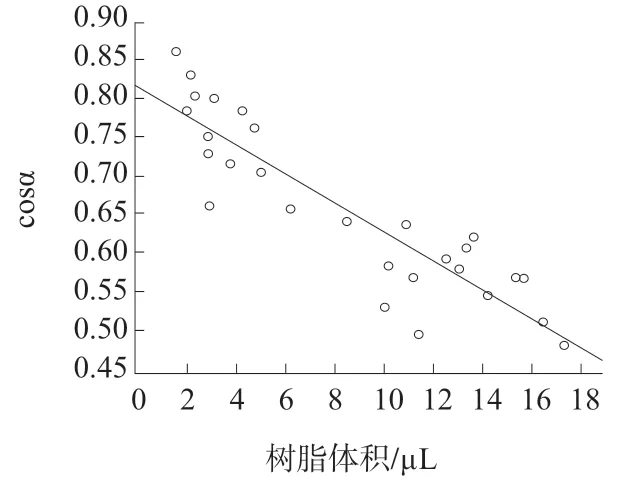

纤维的表面能会直接反映到纤维与树脂之间的接触角测量结果上。良好的纤维-树脂亲和度有助于EP树脂在CNTs-CF纤维上的浸润,在复合材料固化成型时排除界面上的微气泡,减少缺陷密度,提升界面性能。当接触角大于90°时,则固液不浸润,液体倾向于从固体表面聚集成滴脱落,接触角小于90°时,液体倾向于在固体表面展开,且接触角越小,这种展开倾向越大,当接触角等于0时,液体在固体表面铺展成膜。但是,在纤维上的EP树脂珠体积会影响到接触角的测量结果(液体表面的分子处于高能态,体积越小,树脂珠在表面的分子所占总分子量比例越高,则表面能越高),因此,需要通过现有数据,外推出树脂珠体积为0时的接触角α0。根据杨氏方程,表面张力与接触角余弦值成线性关系,因此,将接触角余弦值与树脂珠体积作图并拟合直线。直线Y轴截距即为体积为0时的接触角余弦值,示意图可见图4,计算结果见表3。

图4 EP树脂体积-cosα关系示意图

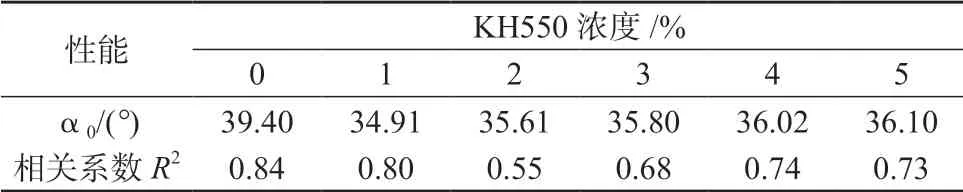

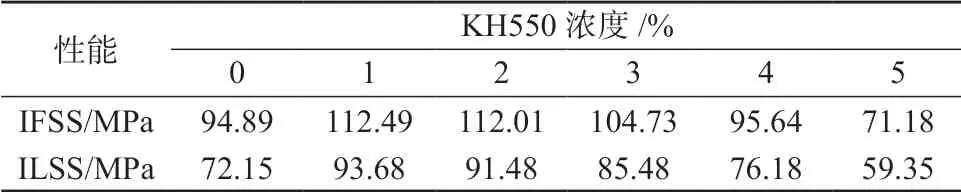

表3 EP树脂与CNTs-CF接触角测量数据

由图5及表3可知,未处理CNTs-CF对照组以及添加浓度1%~5% KH550的纤维-树脂外推接触角α0的余弦值分别为0.7727,0.820,0.813,0.811,0.809,0.808,对应的接触角分别为39.40°,34.91°,35.61°,35.80°,36.02°,36.10°。经KH550处理后的接触角均低于对照组,说明处理工艺可有效改善树脂与纤维的润湿性。而五组处理样品中,接触角随KH550的浓度变大而逐渐上升,表明高浓度组CNTs的毛细管效应因结块的遮挡而减弱。此外,1%~5% KH550浓度样品组数据线性相关系数R2分别为0.80,0.55,0.68,0.74,0.73,均低于无添加对照样品组(R2=0.84),这可能是由于偶联剂在纯乙醇溶液中水解不完全所导致的[30]。KH550分子的三个甲氧基端头为疏水基团,使得偶联剂分子在未水解时呈疏水性,当纤维表面溶剂挥发时,未水解的分子团聚,导致偶联剂分子在纤维表面分散不均匀。这种不均匀现象不仅出现在有结块的5%溶液浓度样品组中,也以小分子团的形式出现在低溶液浓度组样品中,接触角测试数据的离散度因此增大。可以通过改为特定比例的醇/水溶液,延长水解时间,或使用超声辅助偶联剂水解等方法解决该问题。

2.4 硅烷偶联剂对CNTs-CF增强EP复合材料界面性能的影响

为研究KH550处理后EP/CNTs-CF复合材料的界面性能,对复合材料样品进行IFSS与ILSS测试,结果见表4。相比于对照组CNTs-CF纤维,低浓度偶联剂KH550 (1%,2%组)处理复合材料组的IFSS和ILSS均有比较明显的升高,在KH550浓度为1%时,EP复合材料样品的ILSS为93.68 MPa,相比对照组提升了29.84%。偶联剂分子一端的乙氧基在水解后连接在纤维与CNTs表面的羰基与羧基上,另一端的氨基则会与树脂基体中的环氧基结合,由此,增强体纤维表面就与树脂基体产生了化学键合,提升了界面强度。随着偶联剂KH550溶液浓度的升高,复合材料的ILSS逐渐降低,在5%浓度时ILSS急剧降低至59.35 MPa,这与Wen等的报道结果相反[31]。由于CNTs的占据,CNTs-CF纤维一定高度空间内的体积相比未生长CF有明显的下降,同浓度的偶联剂对于未生长CNTs的CF可能适合,但对CNTs-CF则会因空间体积不足而有大量偶联剂堆积在外面,产生SEM图中观测到的结块,这些含有大量缺陷,力学强度弱的结块造成了复合材料界面强度的降低。

表4 EP/CNTs-CF复合材料IFSS/ILSS值

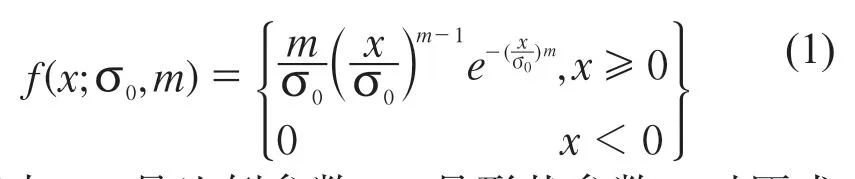

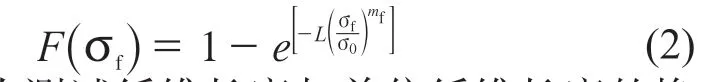

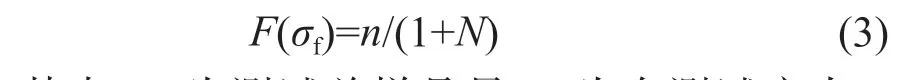

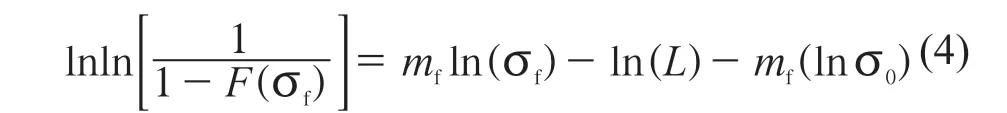

使用Weibull分布对层间剪切强度进行深入分析[32],双参数Weibull函数原式为:

其中,σ0是比例参数,m是形状参数。对原式x≥0部分进行0-σf积分,可得:

其中,L为测试纤维长度与单位纤维长度的换算比例参数,mf是经过L比例换算后的m形状参数。样品失效概率F(σf)可由下式得:

其中,N为测试总样品量,n为在测试应力σf及以下失效的样品数。将式(2)取对数并移项,可得:

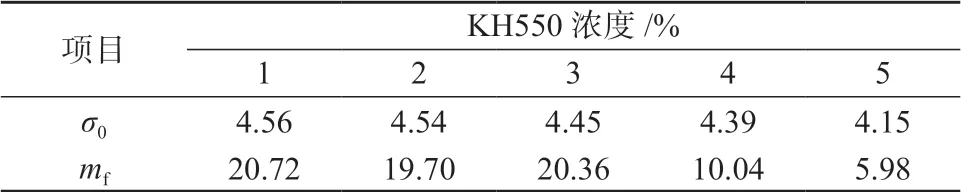

以左侧双对数项为Y轴,右侧ln(σf)项为X轴,可得Weibull概率点图(WPP图),结果如图5所示。由图5可知,EP复合材料失效分布的线性较好,因此为单峰分布,使用最小二乘法进行Weibull参数拟合[33],结果见表5。经过处理的CNTs-CF增强EP复合材料ILSS数据可大致分为三组:1%,2%浓度组,二者的ILSS值与Weibull参数值都相近,说明在1%~2%区间内,KH550浓度对样品ILSS无明显影响;3%,4%浓度组,二者ILSS值相比1%,2%组有所降低,但高于5%组,二者σ0相近,但mf相差较大,ILSS值降低主要是因其Weibull峰更宽,数值向低强度散布更广所导致的;5%浓度组样品相比于其它样品参数值都明显下降,表明高浓度KH550会对复合材料界面强度有较严重负面影响。

图5 EP复合材料ILSS双参数WPP图

表5 EP复合材料ILSS数据Weibull分布参数表

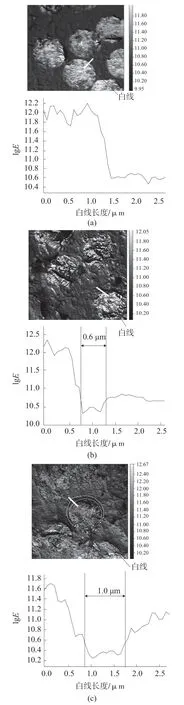

采用AFM对1%,3%,5% 浓度KH550处理复合材料界面力学强度进行分析,得到纳米压痕模量(E),如图6所示。

图6 KH550处理后EP/CNTs-CF复合材料AFM纳米压痕模量测试

由图6可见,分析采用线扫描模式,路径为图中白线所示,扫描结果取对数值。1%浓度添加组样品(图6a)中,E直接从纤维的约200 GPa (lgE=12)过渡至EP树脂的约49 GPa (lgE=10.6),无界面相出现;在3%浓度添加组样品(图6b)中,纤维与树脂之间出现了一层厚度约0.6 μm的低模量界面相,该界面相由堆积在纤维外部的KH550组成,其压痕模量约为33 GPa (lgE=10.4);而在5%浓度添加组样品(图6c)中,界面相宽度扩展到了约1 μm,在图中可见围绕着纤维一圈的暗色区域(虚线区)。在复合材料承受载荷时,裂纹会优先在该界面相中形成、扩展,使得CNTs层的优势无法发挥,进而导致复合材料的界面强度降低。

3 结论

(1)偶联剂KH550可有效接枝在EAO氧化后的CNTs-CF增强体纤维上,当KH550溶液浓度低时,偶联剂KH550对CNTs-CF纤维形貌仅有轻微影响,当KH550溶液浓度过高时,多余的偶联剂在纤维表面团聚成块体,覆盖掉原有的CNTs形貌。

(2)少量的偶联剂KH550对CNTs-CF纤维表面状态无明显影响,高浓度的偶联剂施加量覆盖了表面的CNTs,削弱了毛细效应,使得纤维的表面能下降,与树脂的接触角α上升。

(3)低浓度偶联剂KH550会显著提升复合材料的界面强度,KH550浓度为1%时,EP复合材料ILSS值为93.68 MPa,相比对照组提升29.84%;高浓度KH550溶液则会显著降低复合材料的界面强度,多余的偶联剂在纤维与树脂之间形成了一层低强度界面相,使得界面失效更容易发生。