紫外老化对EVAC/PBO复合材料力学性能的影响

孙宗保,张鹏,朱晓琳,辛建平,宫平,曲志敏,虢忠仁,钟蔚华

(中国兵器工业集团第五三研究所,济南 250031)

聚对苯撑苯并双噁唑(PBO)纤维,因其具有低密度、高强度、高弹性模量、高耐热温度、高阻燃性等优异性能,被誉为“21世纪的超级纤维”,广泛应用于国防军工、航空航天等领域[1–5]。但是PBO纤维耐紫外老化性能较差,长时间使用后性能会发生明显下降,严重影响服役寿命[6–9]。对此,众多专家学者展开了对PBO纤维紫外老化改性的研究[10–13]。将PBO纤维制成复合材料,也是近年来改善PBO纤维使用性能的研究热点[14-15]。有关研究表明,在湿热老化、热氧老化及紫外老化条件下,环氧树脂/PBO纤维复合材料力学性能下降幅度均较小[16–17]。目前,国内外对PBO纤维热固性树脂复合材料的耐紫外老化研究较多,而对热塑性树脂复合材料耐紫外老化展开的研究很少。基于此,笔者对紫外老化条件下乙烯-乙酸乙烯酯共聚物(EVAC)/PBO复合材料的静态、动态力学性能以及表面微观结构进行研究,以分析紫外光辐照时间对EVAC/PBO复合材料力学性能的影响。

1 实验部分

1.1 主要原材料

PBO纤 维(AS型):ZYLON,纤 度1670 cN/dtex,日本东洋纺公司;

EVAC树脂:济南三塑公司生产。

1.2 主要设备及仪器

动态疲劳试验机:INSTRON 8850型,美国INSTRON公司;

电子拉力万能试验机:RGT-10A型,深圳市REGER仪器有限公司;

简支梁冲击试验机:JB 6型,上海简户仪器设备有限公司;

场发射扫描电子显微镜(FESEM):GEMINI 300型,德国ZEISS公司;

傅里叶变换红外光谱(FIIR)仪:Nicolet IS 50型,美国Thermo Scientific公司;

荧光紫外试验箱:QUV/spray型,美国Q-Lab公司;

动态热力学分析(DMA)仪:DMA 242型,德国NETZSCH公司。

1.3 紫外光辐照试验

EVAC/PBO复合材料由PBO纤维和EVAC树脂通过铺层、热压成型工艺制得,通过高压水射流切割成不同尺寸的力学性能试样。将复合材料试样梳理整齐固定于样品架,置于荧光紫外试验箱中,进行紫外光加速老化试验。参考塑料实验室光源暴露试验方法GB/T 16422.3–2014,暴露周期为8 h干燥、4 h凝露,固定光源与样品的距离为5 cm,紫外光波长设置为340 nm。分别取紫外光老化时间为0,120,240,360,480,600,720,840,960 h的试样进行紫外老化后分析。

1.4 性能测试与表征

拉伸性能测试:采用动态疲劳试验机进行EVAC/PBO复合材料拉伸实验,试样尺寸按照标准GB/T 1447–2005,试验加载速度为2 mm/min。

弯曲性能测试:采用电子拉力万能试验机测试,试验方法透择三点弯曲式,试样跨距设为试样厚度的16倍,试验时的加载速度为2 mm/min,为避免试验的偶然性,每组相同试验不少于5个试样。

冲击性能测试:利用简支梁冲击试验机,按照GB/T 1043.1–2008测试EVAC/PBO复合材料的无缺口冲击性能,试样尺寸80 mm×10 mm×4 mm,每组测试5个试样,测试结果取平均值。

层间剪切测试:按照ASTM D2344/2344M–2016进行。在紫外老化前后,透用电子拉力万能试验机对EVAC/PBO复合材料的层间剪切性能进行测试,复合材料试样尺寸为24 mm×8 mm×4 mm,每个老化时间下测试5个试样,试验加载速率为2 mm/min,将所得到的测试结果取平均值。

DMA分析:EVAC/PBO试样尺寸为50 mm×10 mm×2 mm,按照ASTM D7028–2015进行测试,透择N2气氛,温度范围为25~250℃,升温速率为10°C/min。

表面形貌观察:通过FESEM对紫外老化前后EVAC/PBO样品的表面形貌进行观察。

FTIR表征:波数范围为400~4 000 cm-1,扫描次数为32,分辨率为4 cm-1。

2 结果与讨论

2.1 静态力学性能

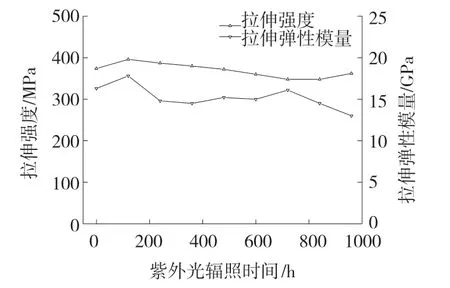

经过紫外光辐照后,EVAC/PBO复合材料的拉伸强度、弯曲强度、冲击强度及层间剪切强度都产生了变化。图1为EVAC/PBO复合材料紫外老化前后的拉伸强度及其弹性模量曲线。

图1 不同紫外光辐照时间时EVAC/PBO复合材料拉伸性能

从图1可以看出,在紫外光辐照前,EVAC/PBO复合材料的拉伸强度为374 MPa,经过不同时间的紫外光辐照后,EVAC/PBO复合材料的拉伸强度呈现出波动下降的趋势,但总体降幅较小。辐照时间达到960 h时,拉伸强度降幅约3.2%。EVAC/PBO复合材料的拉伸弹性模量为16.3 GPa,在紫外光辐照下,其拉伸弹性模量不断波动下降。经过960 h的紫外光辐照后,拉伸弹性模量降幅约20.2%。在紫外光的辐照下,复合材料表面受紫外光、氧气、水分等因素的影响,树脂基体可能会发生氧化分解,从而导致复合材料的拉伸性能下降。由于EVAC树脂是热塑性树脂,加之成型工艺的影响,因此EVAC/PBO复合材料表面的可变形性较大,进行力学性能测试时可能会有较大的误差,从而造成个别数据偏差较大。

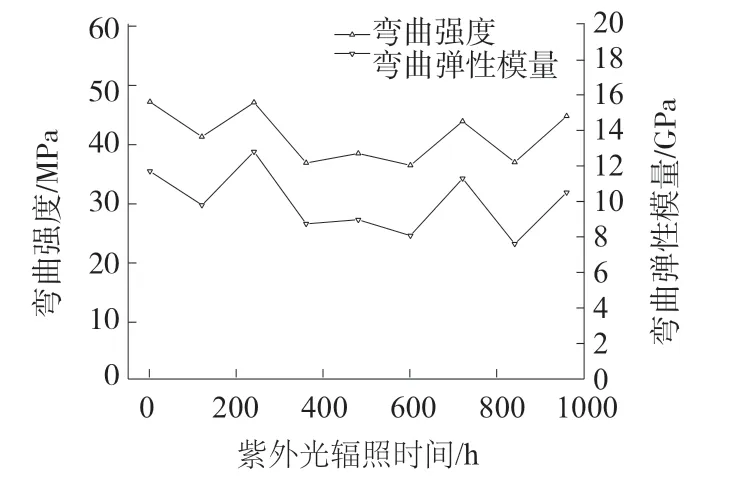

图2为EVAC/PBO复合材料紫外老化前后的弯曲强度及其弹性模量变化曲线。由图2可知,在紫外光辐照之后,EVAC/PBO复合材料的弯曲强度和弯曲弹性模量均出现了波动性变化,且变化趋势一致。紫外老化前,复合材料试样的弯曲强度为46.8 MPa,经过960 h的紫外光辐照后,弯曲强度降为44.4 MPa,降幅为5.1%。紫外老化前,复合材料试样的弯曲弹性模量为11.7 GPa,经过960 h的紫外光辐照后,弯曲弹性模量出现下降,弯曲弹性模量降为10.5 GPa,降幅为10.3%。由于EVAC/PBO复合材料是热塑性复合材料,材料表面可变形性高,因此其弯曲性能的测试误差也会较大。

图2 不同紫外光辐照时间时EVAC/PBO复合材料弯曲性能

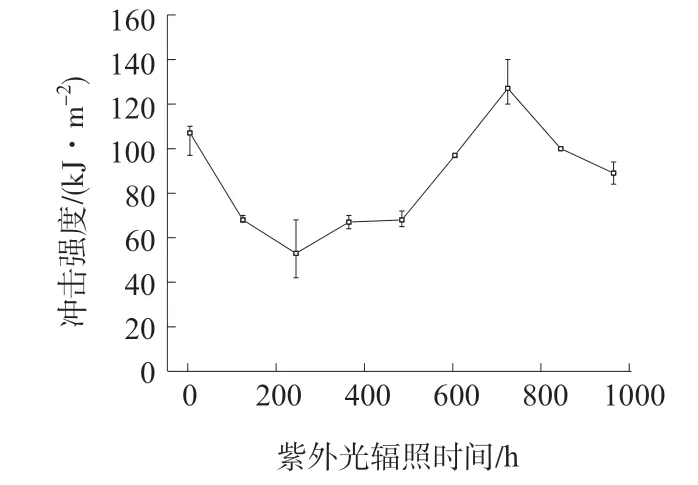

图3为EVAC/PBO复合材料紫外老化前后的冲击强度曲线。由图3可知,紫外光照射前,EVAC/PBO复合材料冲击强度为107 kJ/m2。在紫外光辐照的前240 h内,EVAC/PBO复合材料的冲击强度不断降低。在紫外光辐照240 h后,复合材料试样的冲击强度开始升高,当辐照时间达到720 h时,复合材料的冲击强度达到最大值127 kJ/m2,受材料性质的影响,这有可能是测试误差引起的异常点。紫外光辐照720 h后,EVAC/PBO复合材料的冲击强度又开始下降。经过960 h的紫外光辐照后,EVAC/PBO复合材料的冲击强度降为89 kJ/m2,降幅为16.8%。在紫外光照射下,EVAC/PBO复合材料表面的基体树脂氧化分解,造成纤维树脂界面破坏,从而使材料整体的冲击性能下降。随着照射时间的延长,试验环境中的氧气、水蒸气等小分子会通过纤维树脂界面的间隙逐渐扩散到复合材料微小缺陷内部,因此当复合材料受到载荷冲击时,这些气体会促使缺陷迅速扩散到纤维上,纤维会阻止缺陷向材料内部进一步扩展,从而使复合材料冲击强度升高。当辐照时间继续增加,小分子气体在复合材料内部缺陷中达到饱和,纤维将无法继续阻止缺陷向复合材料内部扩散,并且纤维树脂界面恶化严重,造成EVAC/PBO复合材料冲击强度急剧下降。

图3 不同紫外光辐照时间时EVAC/PBO复合材料冲击强度

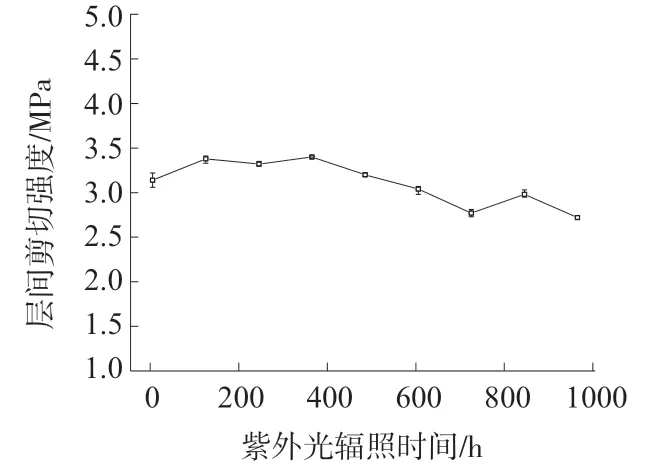

图4为紫外光辐照时间对EVAC/PBO复合材料层间剪切强度的影响曲线。由图4可知,未经紫外光辐照的复合材料的层间剪切强度为3.14 MPa,经过960 h的紫外光辐照后,层间剪切强度降为2.72 MPa,下降幅度约13.4%。这表明紫外老化会导致EVAC/PBO复合材料的界面粘接性能下降,其原因可能是由于紫外光老化条件中温度较高,EVAC/PBO复合材料在紫外老化时可能还会产生热氧老化,而PBO纤维与EVAC树脂两者的热膨胀系数不同,使得EVAC/PBO复合材料内部会产生热应力,导致PBO纤维与EVAC树脂的接触界面遭到破坏,从而使得EVAC/PBO复合材料层间剪切强度发生下降。

图4 不同紫外光辐照时间时EVAC/PBO复合材料层间剪切强度

2.2 动态力学性能

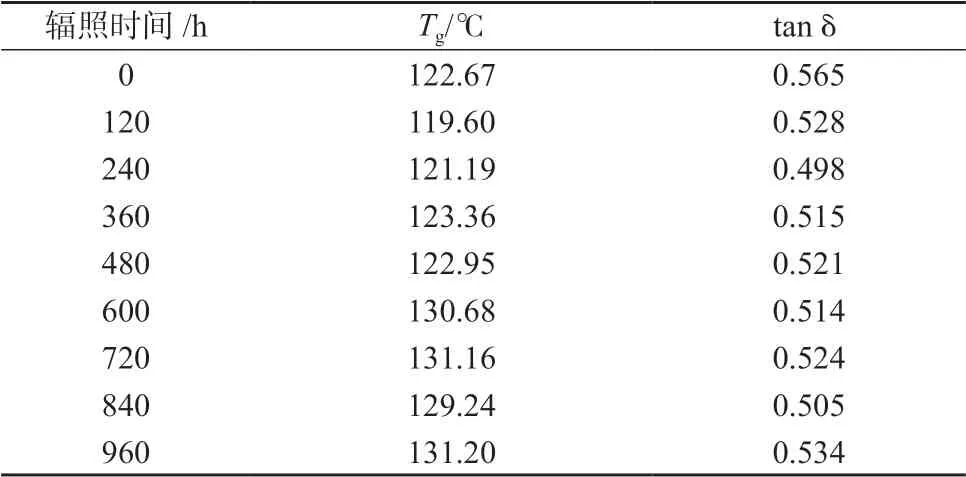

经过不同时间的紫外光辐照后,EVAC/PBO复合材料的损耗因子(tanδ)变化情况如图5所示,紫外光辐照时间对EVAC/PBO复合材料玻璃化选变温度(Tg)的影响见表2。

表2 紫外光辐照时间对EVAC/PBO复合材料Tg的影响

图5 不同紫外光辐照时间时EVAC/PBO复合材料tanδ

由图5和表2可知,在紫外光辐照前,EVAC/PBO复合材料的Tg为122.67℃,紫外光辐照120 h时,Tg降低到119.60℃,紫外光辐照960 h后,Tg升高到131.20℃。这说明在紫外光的辐照下,紫外光辐照能量不仅使得PBO纤维的分子结构产生变化,噁唑环开环,还使得EVAC树脂基体发生断链、降解,在这些因素的影响下,EVAC/PBO复合材料的Tg降低,耐热性能发生下降。当紫外光辐照时间继续增加时,EVAC/PBO复合材料内部的残余热应力得到充分释放,从而导致EVAC/PBO复合材料耐热性能提高。

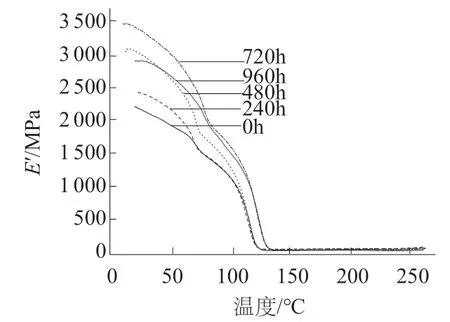

EVAC/PBO复合材料的储能模量(E′)随着紫外光辐照时间的变化情况如图6所示。

图6 不同紫外光辐照时间时EVAC/PBO复合材料的E′

从图6可以看出,在紫外光的作用下,EVAC/PBO复合材料的E′曲线逐渐向低温方向移动,这说明EVAC/PBO复合材料的刚性降低。当继续增加紫外光辐照时长后,E′曲线开始朝向高温方向移动,EVAC/PBO复合材料的刚性不断升高。

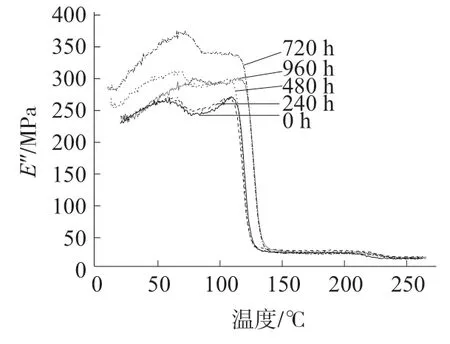

图7为EVAC/PBO复合材料的损耗模量(E′′)随着紫外光辐照时间的变化情况。由图7可知,在紫外光的作用下,E′′曲线逐渐向低温方向移动,这说明EVAC树脂基体发生玻璃化选变的温度降低,其分子链段运动所需要克服的内部摩擦阻力减小,EVAC/PBO复合材料的耐热性能有所下降。当照射时间继续增加时,EVAC/PBO复合材料的E′′曲线又朝向高温方向移动,Tg升高,EVAC/PBO复合材料耐热性升高,这也与EVAC/PBO复合材料的Tg的变化结果一致。

图7 不同紫外光辐照时间时EVAC/PBO复合材料的E′′

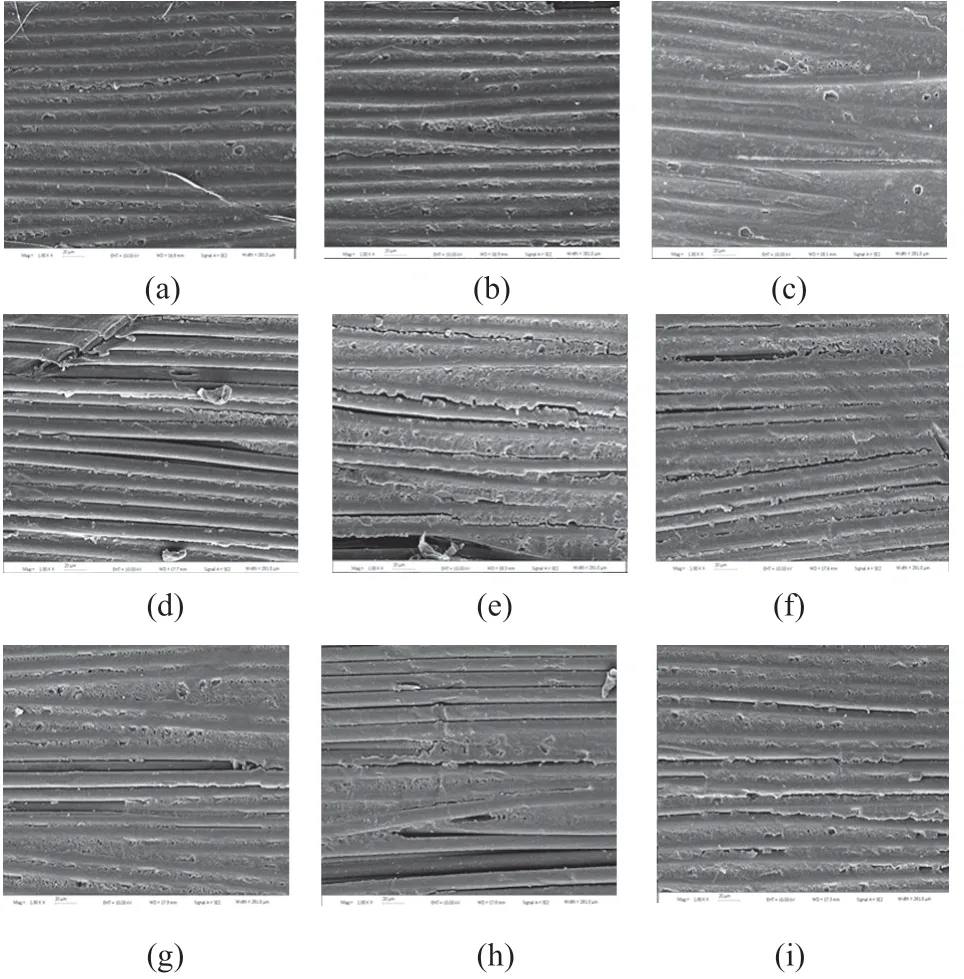

2.3 表面形貌

对紫外老化前后EVAC/PBO复合材料的表面形貌进行观察,得到放大1 000倍的表面形貌照片,如图8所示。由图8可知,紫外老化前,EVAC/PBO复合材料表面平整,PBO纤维被EVAC树脂均匀覆盖,纤维/树脂界面良好。经过紫外光辐照360 h后,纤维表面的树脂基体逐渐被氧化分解,大量纤维裸露出来,部分纤维与树脂之间出现微裂纹。随着紫外光辐照时间的继续增加,纤维与树脂之间的裂纹明显增多。经过紫外光辐照840 h后,纤维与树脂发生脱粘,树脂基体分解严重,PBO纤维与EVAC树脂之间出现明显空隙。这主要是因为,在高能紫外光的辐照下,EVAC树脂基体会被氧化分解,使得复合材料表面的缺陷增多,水分、氧气等小分子物质在这些缺陷中不断扩散,从而加剧了PBO纤维与EVAC树脂界面的破坏。另外,由于紫外老化环境中设定的试验温度较高,EVAC/PBO复合材料在紫外老化时还会产生热氧老化,而PBO纤维与EVAC树脂的热膨胀系数并不相同,从而导致EVAC/PBO复合材料内部产生热应力,大量裂纹产生。表面缺陷的增加,纤维树脂界面的恶化,均会使得EVAC/PBO复合材料的整体性能下降,这也与上述复合材料力学性能的降低相呼应。

图8 EVAC/PBO复合材料紫外老化前后SEM照片

2.4 FTIR光谱

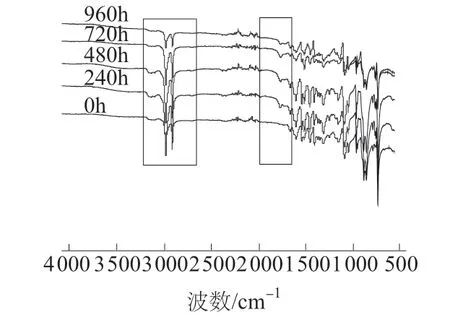

在紫外加速老化后,对复合材料进行FTIR表征,以分析紫外光辐照对其化学结构的影响。图9为EVAC/PBO复合材料紫外老化前后的FTIR谱图。

图9 不同紫外老化时间下EVAC/PBO复合材料FTIR谱图

由图9可知,EVAC/PBO复合材料在2 851 cm-1和2 918 cm-1处有明显的吸收峰,在紫外光的照射下,该吸收峰的强度一直在波动变化。2 850~3 000 cm-1为亚甲基的伸缩振动峰,在紫外光的照射下,复合材料表面的树脂基体会发生氧化分解,造成亚甲基的吸收峰强度降低。同时,随着紫外光辐照时间的增加,由于树脂基体逐渐分解,复合材料表面被EVAC树脂保护的纤维裸露出来,PBO纤维在高能紫外光的辐照下,内部化学键发生断裂,在—CH—处断裂产生亚甲基,使亚甲基的含量升高。当紫外照射时间继续增加,PBO纤维内部断裂生成的亚甲基会被进一步氧化,从而导致亚甲基含量下降。因此,在紫外光照射下,复合材料中亚甲基的吸收峰强度变化,是树脂基体分解和PBO纤维内部化学键断裂以及化学键进一步被氧化多种因素作用的综合结果。

经过240 h紫外光辐照后,EVAC/PBO复合材料在1 724 cm-1处有一明显的吸收峰,随着紫外光辐射时间的继续增加,该吸收峰一直存在。这说明EVAC/PBO复合材料经过紫外光老化,分子结构中产生了羰基。而在紫外光的辐照下,EVAC树脂基体被氧化分解,会造成羰基的含量升高。PBO纤维经过紫外光照射,噁唑环上C=N键和C—O键断裂,噁唑环开环,PBO纤维分子结构遭到破坏,生成新的单体,也会导致羰基含量升高。而树脂基体氧化分解生成的小分子会逐渐从复合材料表面剥落,使得羰基含量降低。综合以上几点因素,经过紫外光辐照后,EVAC/PBO复合材料的羰基含量基本保持在同一水平。

由EVAC/PBO复合材料的红外光谱结果分析可知,经紫外光辐照后,EVAC树脂基体会发生氧化分解,逐渐从材料表面脱落。部分失去保护的PBO纤维在紫外光作用下内部化学键发生断裂,使得纤维强度降低。在两者共同作用下,EVAC/PBO复合材料的拉伸性能、弯曲性能等出现不同幅度的下降。

3 结论

(1)经过960 h的紫外光照射后,EVAC/PBO复合材料的拉伸强度降幅约3.2%,弯曲弹性模量、冲击强度及层间剪切强度下降为10%左右。结合复合材料的表面形貌及红外光谱结果可知,在紫外光的照射下,EVAC/PBO复合材料表面的树脂基体会发生氧化分解,并逐渐从复合材料表面脱落;随着照射时间的延长,部分PBO纤维裸露出来,在高能紫外光的辐照下纤维内部化学键发生断裂,噁唑环开环,PBO纤维与EVAC树脂之间出现明显空隙,界面性能变差,复合材料整体力学性能下降。由于EVAC/PBO复合材料的紫外光辐照是一个由表及里的过程,且裸露出来的PBO纤维占表面纤维总数的比例较小,因此EVAC/PBO复合材料的力学性能下降并不显著。

(2)经过960 h的紫外光照射后,EVAC/PBO复合材料的Tg先降低后升高,tanδ,E′,E′′也符合以上规律,耐热性能有小幅度提升。这是因为EVAC/PBO复合材料内部的残余热应力在紫外光辐照能量的作用下得到了充分释放,使得复合材料的耐热性能提高。

(3)通过热压成型工艺制备的热塑性EVAC/PBO复合材料,表面可变形性较大,进行拉伸性能、弯曲性能等力学性能测试时可能会有较大的误差,从而造成个别数据偏差较大。因此对此类复合材料进行力学性能测试时,应尽量增加每组的试样个数,舍去异常数据点,尽量提高试验结果的准确性。