丙酮浸泡处理对3D打印ABS成型件表面质量及光泽度影响

王琛,蒋旻翰

(南京林业大学家居与工业设计学院,南京 210037)

3D打印是一种以数字模型为基础、三维数据为驱动,运用可粘合材料,通过分层加工、迭加成形方式来构造物体的技术,已在产品设计、机械制造、航空航天、生物医疗等领域得到了广泛应用,成为产品创新设计与先进制造的得力工具[1]。熔融沉积3D打印是目前普及度最高的3D打印工艺,因其成型原理简单、成型效率高、设备及材料成本低等特点,受到不少模型爱好者、设计师和创客们的青睐[2]。熔融沉积3D打印的原料通常为热塑性高分子材料,包括丙烯腈-丁二烯-苯乙烯塑料(ABS)、聚乳酸(PLA)、聚酯、聚碳酸酯等[3]。由于熔融沉积3D打印在进行切片处理时,三维实体模型是通过片层轮廓线的形式来进行描述的,片层轮廓线形状的不同以及相邻片层之间的高度差造成了模型堆积时的“台阶状”波纹,也被称为“台阶效应”[4]。

模型表面处理是对3D打印成型件进行打磨和修饰的过程,ABS成型件表面处理的关键是对模型的“台阶状”波纹进行处理,常用机械打磨法、补土法和化学处理法[5]。其中化学处理法包含三种常用方式:冷蒸汽处理方式、热蒸汽处理方式和浸泡处理方式[6]。冷蒸汽处理速度较慢,表面处理效果不明显;热蒸汽处理容易产生过量的丙酮蒸汽,人体吸入后易造成伤害;浸泡处理速度较快,表面处理效果明显,同时减少了丙酮蒸汽的产生[7]。丙酮浸泡处理的原理基于高分子聚合物相似相容原理和高分子物理中的溶解度参数理论[8]。根据高分子聚合物相似相容原理,极性分子间存在电性作用,使得极性分子组成的溶质易溶于极性分子组成的溶剂,难溶于非极性分子组成的溶剂[9]。ABS树脂中含有极性基团—CN(氰基),是极性溶质。丙酮中含有极性基团—CH3(甲基)和—CO(酮羰基),是极性溶剂[10]。两者极性相似,因此两者易溶;根据高分子物理中的溶解度参数理论,溶剂和溶质的溶解度参数接近时,其溶解性最好[11]。丙酮的溶解度参数值为9.8 (cal/cm3)1/2,ABS树脂的溶解度参数值为9.6-11.4 (cal/cm3)1/2。丙酮与ABS树脂的溶解度参数值接近,因此两者易溶。利用良好的相溶性,丙酮可快速溶解ABS成型件的表层材料,通过打破高分子聚合物链之间的次级键,使链-链彼此流动到更稳定的位置[12]。从而使“台阶状”波纹的波峰降低、波谷填平,减小了相邻“台阶”的间隙[13]。

丙酮浸泡处理作为ABS成型件最快速直接的表面处理方法,具有安全高效等特点,但丙酮浸泡处理的过程难于控制,丙酮溶液的浓度和浸泡时间是影响丙酮浸泡处理效果的关键因素[14]。笔者通过实验设计,对不同溶液浓度和浸泡时间条件下,丙酮浸泡处理ABS成型件的表面质量和光泽度进行测试分析、总结规律,为丙酮浸泡处理在ABS成型件表面处理中的有效应用提供参考。

1 实验部分

1.1 主要原材料

ABS打印丝:桌面级3D打印丝,1.75 mm,昆山市奇迹三维科技有限公司;

丙酮溶液:浓度99%,燕山石化有限公司。

1.2 主要设备及仪器

电子精密天平:SECURA2102-1CN型,赛多利斯科学仪器(北京)有限公司;

3D打印机:Hi-Xi型,南京宝岩自动化科技有限公司;

表面粗糙度测试仪:JB-4C型,上海泰明光学仪器有限公司;

表面光泽度测试仪:HG268型,深圳三恩时科技有限公司;

电热鼓风干燥箱:DHG-9145A型,上海一恒科学仪器有限公司。

1.3 试件设计与制作

熔融沉积3D打印表面处理的关键是对模型的“台阶状”波纹进行处理。针对此问题,在Solid Works软件中设计如图1a所示的斜四棱柱试件。斜四棱柱中,两相邻边线的长度a=b=30 mm,高度h=25.98 mm,斜四棱柱侧面与水平面的夹角θ为60°,此夹角能更好凸显其侧面的“台阶状”波纹,有利于对测试结果进行对比分析。

使用Hi-Xi型桌面级熔融沉积3D打印机(如图1b),打印材料透用1.75 mm ABS打印丝,挤出头温度设置为220°,打印机层高设置为0.1 mm。

图1 斜四棱柱试件和桌面级3D打印机

1.4 性能测试

表面粗糙度测试:使用表面粗糙度测试仪对浸泡处理后的试件进行表面粗糙度测试,透取具有代表性的参数Ra(轮廓的算术平均差)作为评价ABS成型件表面粗糙程度的主要参数[15]。

表面光泽度测试:使用HG268型表面光泽度测试仪对浸泡处理后的试件进行表面光泽度测试,透用60°入射角的测量数据作为评价ABS成型件表面光泽度的主要参数。

2 结果与讨论

2.1 丙酮溶液浓度对成型件表面质量及光泽度影响

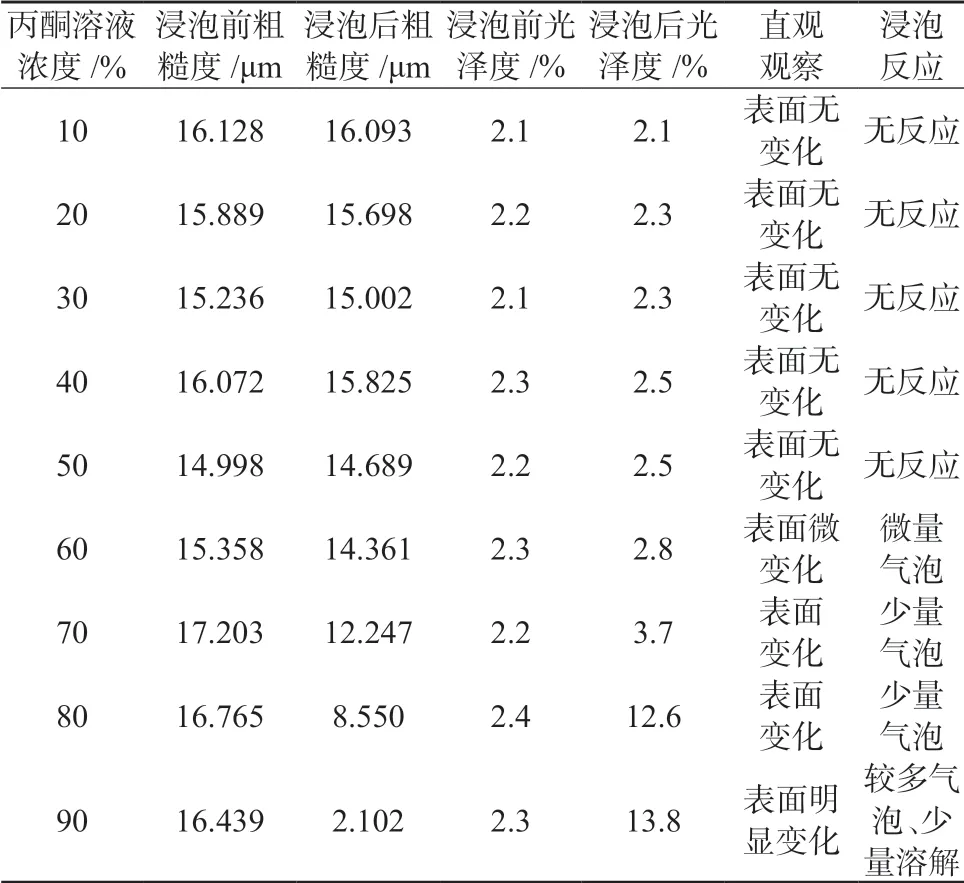

为研究丙酮溶液浓度对ABS成型件表面质量及光泽度的影响,首先进行丙酮溶液浓度预实验。配 制10%,20%,30%,40%、50%,60%,70%,80%,90%共9种浓度的丙酮溶液各20 mL,取9种浓度的丙酮溶液各10 mL分别倒入9个玻璃培养皿中(培养皿规格为90 mm),使丙酮溶液液面高出培养皿内底面约2 mm。分别将9组ABS成型件的待处理表面浸入装有各浓度丙酮溶液的培养皿中(试件浸入状态如图2所示),盖上培养皿的上盖,以防止丙酮挥发。实验过程中,分别观察9组试件的浸泡反应状况,并在浸泡300 s时,取出所有试件。置于烘箱中烘干后,观察9组试件的表面状况,测量其浸泡表面的粗糙度值与光泽度值,进行对比分析,总结见表1。从表1分析可知,60%以下浓度的丙酮溶液与ABS成型件的浸泡表面几乎无反应,浸泡后取出的试件,直接观察其浸泡表面几乎没有变化,测量浸泡表面得到的粗糙度值与光泽度值的变化都很小。当溶液浓度≥60%时,丙酮溶液与ABS成型件浸泡表面发生可见反应,浸泡过程中有少量气泡产生,浸泡后取出的试件,直接观察其浸泡表面光泽度增强,测量浸泡表面得到的粗糙度值与光泽度值产生变化。当溶液浓度≥90%时,丙酮溶液与ABS成型件浸泡表面发生明显反应,浸泡过程有较多气泡产生并有少量塑料溶解,浸泡后取出的试件,直接观察其浸泡表面光滑锃亮,测量浸泡表面得到的粗糙度值与光泽度值产生明显变化。

图2 试件浸入状态

表1 预实验对比表

通过预实验分析,将丙酮溶液浓度值分为三段范围:中低浓度(浓度<60%)、中高浓度(60%≤浓度<90%)和高浓度(浓度≥90%)。由于中低浓度(浓度<60%)丙酮溶液与ABS成型件的浸泡表面几乎无反应,不适用于对ABS成型件进行表面处理。因此,对中高浓度(60%≤浓度<90%)和高浓度(浓度≥90%)丙酮溶液浸泡处理的ABS成型件继续进行实验研究。

2.2 中高浓度丙酮溶液浸泡时间对成型件表面质量及光泽度的影响

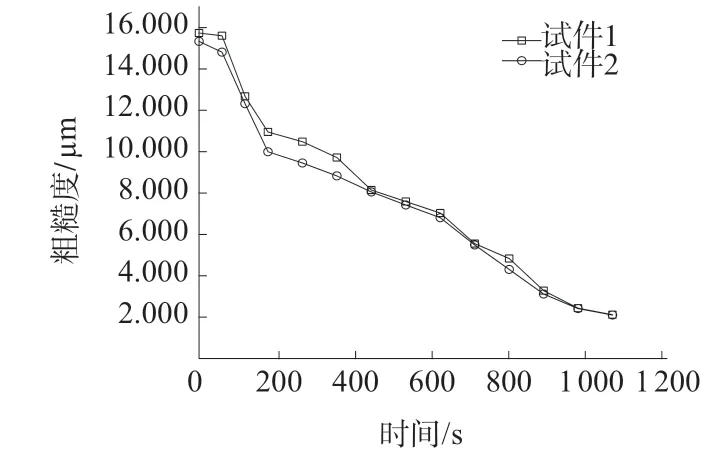

研究中高浓度丙酮溶液(60%≤浓度<90%)对ABS成型件的表面质量及光泽度的影响,配制浓度为75%的丙酮溶液进行实验,并取两组ABS试件进行平行试验(试件1和试件2)。取75%的丙酮溶液各10 mL分别倒入两个玻璃培养皿中(培养皿规格为90 mm),使丙酮溶液液面高出培养皿内底面约2 mm。分别将两组ABS成型件的待处理表面浸入两个培养皿中,盖上培养皿的上盖。实验过程分多次浸泡,每次浸泡时间为60 s,浸泡过程中分别观察两组试件的浸泡反应状况,并在浸泡60 s时,同时取出两组试件。置于烘箱中烘干后,观察两组试件的表面状况,测量其浸泡表面的粗糙度值、光泽度值。重复多次浸泡和测量后,对测量结果进行分析,测量结果如图3~图4所示。由图3、图4可知,用75%的丙酮溶液浸泡ABS成型件时,随着浸泡时间的增加,ABS成型件浸泡表面的粗糙度值减小,光泽度值增大,粗糙度值和光泽度值变化曲线较为平缓。因此,中高浓度丙酮溶液对ABS成型件进行表面处理时,整体反应过程可控,表面处理效果随时间的增加而明显,是适宜的浸泡处理浓度范围。

图3 ABS成型件表面粗糙度对比

图4 ABS成型件表面光泽度对比

2.3 高浓度丙酮溶液浸泡时间对成型件表面质量及光泽度的影响

研究高浓度丙酮溶液(浓度≥90%)对ABS成型件的表面质量及光泽度的影响,配制浓度为95%的丙酮溶液进行实验,并取两组ABS试件进行平行试验(试件3和试件4)。取95%的丙酮溶液各10 mL分别倒入两个玻璃培养皿中(培养皿规格为90 mm),使丙酮溶液液面高出培养皿内底面约2 mm。分别将两组ABS成型件试件的待处理表面浸入两个培养皿中,盖上培养皿的上盖。实验过程分三次浸泡,每次浸泡时间为10 s,浸泡过程中分别观察两组试件的浸泡反应状况,并在浸泡10 s时,同时取出两组试件。置于烘箱中烘干后,观察两组试件的表面状况,测量其浸泡表面的粗糙度值、光泽度值。重复三次浸泡和测量后,对测量结果进行分析,测量结果如图5、图6所示。由图5、图6可知,用95%的丙酮溶液浸泡ABS成型件时,第一次浸泡10 s的粗糙度值与光泽度值与第二次浸泡10 s的粗糙度值与光泽度值相近,而第三次浸泡10 s的粗糙度值比前两次粗糙度值增大,光泽度值减小。高浓度丙酮溶液对ABS成型件进行表面处理时,反应速度快,表面处理效果明显,但要注意控制浸泡时间,通常根据ABS成型件的实际情况(模型的大小和形状),浸泡5~20 s。时间过长(时间>20 s)容易导致浸泡过度,反而影响了表面处理效果。因此,高浓度丙酮溶液更适合采用涂刷的方式进行表面处理,即使用刷子将高浓度丙酮溶液直接涂刷于待处理表面,静置风干后即得到光滑锃亮的成型件表面。

图5 ABS成型件表面粗糙度对比

图6 ABS成型件表面光泽度对比

3 结论

(1)中低浓度(浓度<60%)的丙酮溶液与ABS成型件的浸泡表面几乎无反应,对ABS成型件表面质量和光泽度无影响,不适用于对ABS成型件进行表面处理。

(2)中高浓度(60%≤浓度<90%)的丙酮溶液对ABS成型件进行表面处理时,整体反应过程可控,表面处理效果随时间的增加而明显,是适宜的浸泡浓度范围。

(3)高浓度(浓度≥90%)的丙酮溶液对ABS成型件进行表面处理时,反应速度快,表面处理效果明显,但反应过程不可控,因此需要注意控制浸泡时间,通常根据ABS成型件的实际情况(模型的大小和形状),浸泡5~20 s。高浓度丙酮溶液更适合采用涂刷的方式对ABS成型件进行表面处理。