β相PVDF纤维膜制备及其工艺参数优化

龚鑫,许燕,周建平,王波,靳正阳

(新疆大学机械工程学院,乌鲁木齐 830017)

笔者采用静电纺丝方法制备高含量的β相PVDF纤维膜,重点考察纺丝电压、溶液浓度、溶剂配比对制备的PVDF纤维膜的形貌和β相含量的影响,同时考虑到纺丝距离和纺丝速度也会对PVDF的β相含量有一定影响,因此采用混合水平下交实验法设计不同的实验方案,优化β-PVDF纤维膜的纺丝工艺,并探讨电纺工艺对制备形貌良好、分布均匀以及β相含量较高的PVDF纤维膜的影响,为拓展PVDF纤维膜的应用提供基础。

1 实验部分

1.1 主要原材料

PVDF:HSV900,法国阿科玛公司;

N,N-二甲基甲酰胺(DMF):分析纯,纯度99.5%,上海罗恩化学试剂公司;

丙酮:分析纯,国药集团化学试剂有限公司。

1.2 主要设备及仪器

静电纺丝设备:TL-BM300型,深圳市通力微纳科技有限公司;

场发射扫描电子显微镜(FESEM):JSM-7610F型,日本电子株式会社;

傅里叶变换红外光谱(FTIR)仪:Nicolet40型,美国赛默飞世尔科技公司;

数显磁力搅拌器:ZNCL-G型,巩义予华仪器有限公司。

网络技术在电力调度信息化中的应用是电力调度部门普遍关心的问题。这一阶段,信息技术高速发展,各调度中心必须实现信息的相互沟通和协调,才能保证国家电力调度信息化的安全经济运行。本文通过对网络技术在电力调度信息化中应用的现状进行介绍,分析了现阶段电力调度信息化应用系统“SCADA系统”和“EMS系统”的局限性,提出了具体的解决办法。这些解决办法各有优缺点,可根据电力调度的实际情况进行选择。

1.3 PVDF纤维膜的制备

称取适量的PVDF粉末,溶于一定比例的丙酮和DMF混合溶剂中,常温下磁力搅拌器4 h,使PVDF溶液完全溶解,得到的PVDF溶液静置30 min去除气泡,将PVDF溶液移至10 mL注射器中,并将其固定在微量注射泵上,针头与注射器连接并接上高压电源的下极,滚筒收集装置连接负极,进行静电纺制备PVDF纤维膜。

1.4 混合水平正交试验设计

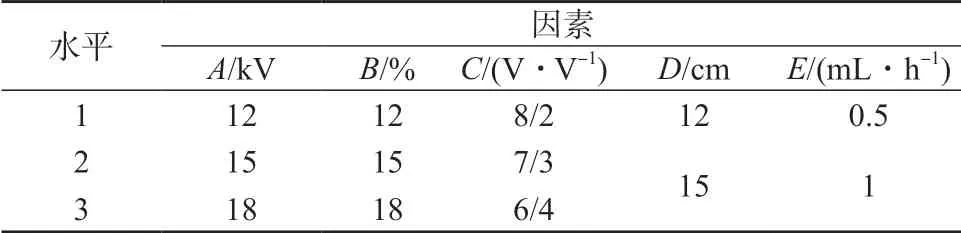

影响静电纺PVDF的纤维形貌和β相含量的因素主要有:纺丝电压(A)、溶液浓度(B)、溶剂体积配比(DMF/丙酮)(C),同时考虑到纺丝距离(D)和纺丝速度(E)对PVDF的β相含量也有一定的影响,为减少实验数量,设计成混合水平下交试验,前三个参数设计成三因素三水平,后两个参数设计成二因素二水平,混合下交试验表见表1。

表1 混合正交试验因素水平关系表

1.5 性能测试

采用FESEM对PVDF纤维膜的微观形貌进行观察,扫描电压为5 kV;

通过测量软件(ImageJ Pro)对纤维直径进行测量,并计算纤维的直径变异系数(Cv);

采用FTIR仪对PVDF膜进行定性分析,波数范围为400~4 000 cm-1,扫描次数32次,并通过红外光谱图定量计算PVDF纤维膜的β相含量。

2 结果与讨论

2.1 正交试验结果

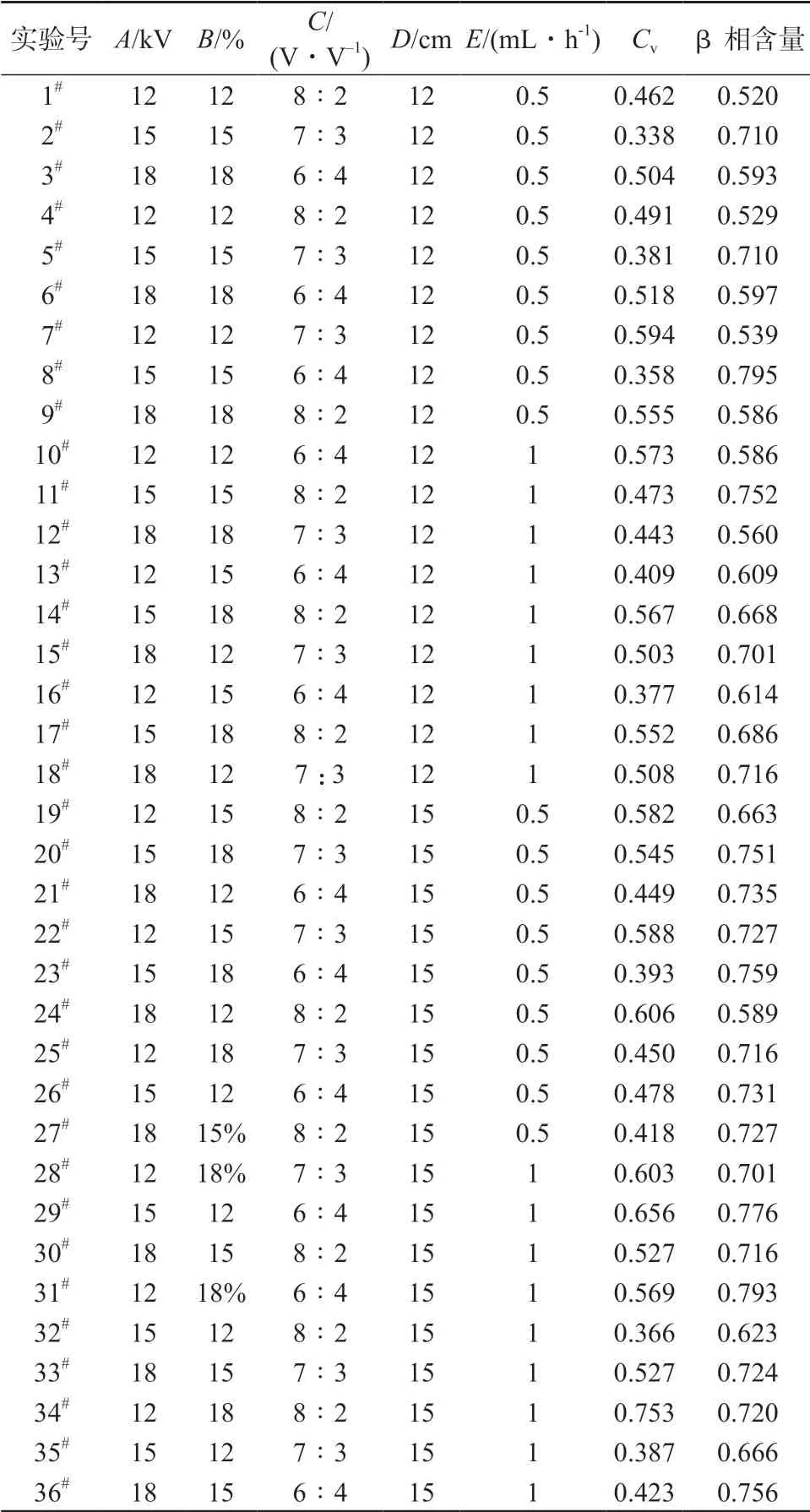

实验结果以纤维的Cv和β相含量为指标,Cv反映纤维直径大小离散程度,Cv越小表示纤维越均匀,β相含量的大小反映PVDF纤维膜的压电性能,通常β相含量越高,压电性能越好。下交试验结果见表2。

表2 正交试验设计及结果

2.2 纺丝参数对纤维形貌的影响

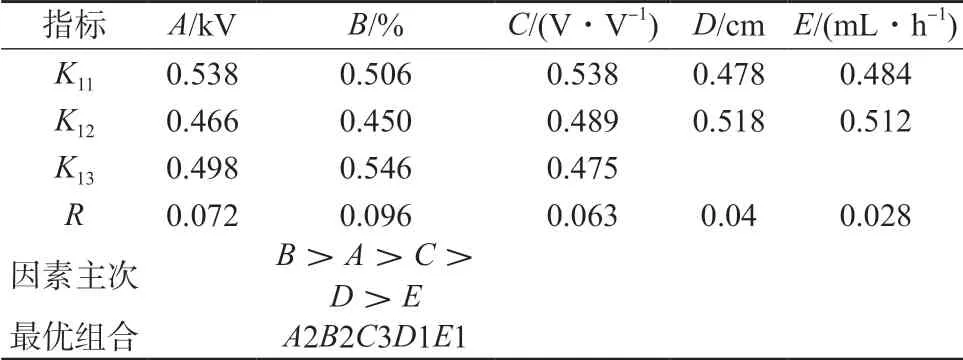

下交试验法有直观分析和方差分析,采用直观分析法对实验结果进行分析,见表3,以Cv为指标,Cv越小,表示纤维分布越均匀,K值表示各水平的平均值,而极差R则反映各因素在水平变化时实验指标的变化幅度,极差R值越大则说明因素对实验指标影响越大。根据表3极差分析可知,溶液浓度对PVDF的Cv值影响最大,纺速对PVDF纤维的Cv值影响最小,这可能是因为溶液浓度大小决定着溶液的黏度和表面张力大小,当溶液浓度较低时,聚合物链在到达收集器之前就断裂了,会形成珠状或串珠状纳米纤维,也会出现溶液滴落现象。增加聚合物溶液的浓度会导致黏度的增加,会形成无珠状纳米纤维,但当溶液浓度超过一定值的时候意味着溶液的黏度较高,表面张力较大会阻碍溶液的流动,电纺时也会获得有缺陷或串珠纳米纤维,甚至可能会发生电场力的强度不足以拉伸溶液形成纤维。不合适的浓度会产生串珠,不仅影响纤维的分布均匀性,还会影响PVDF膜的压电性能[14]。影响PVDF纤维Cv值因素顺序为:B>A>C>D>E,根据下交实验结果分析,最优组合为A2B2C3D1E1,即电压为15 kV、浓度为15%、配比为6∶4、纺丝距离为12 cm、纺速为0.5 mL/h。

表3 Cv的极差分析表

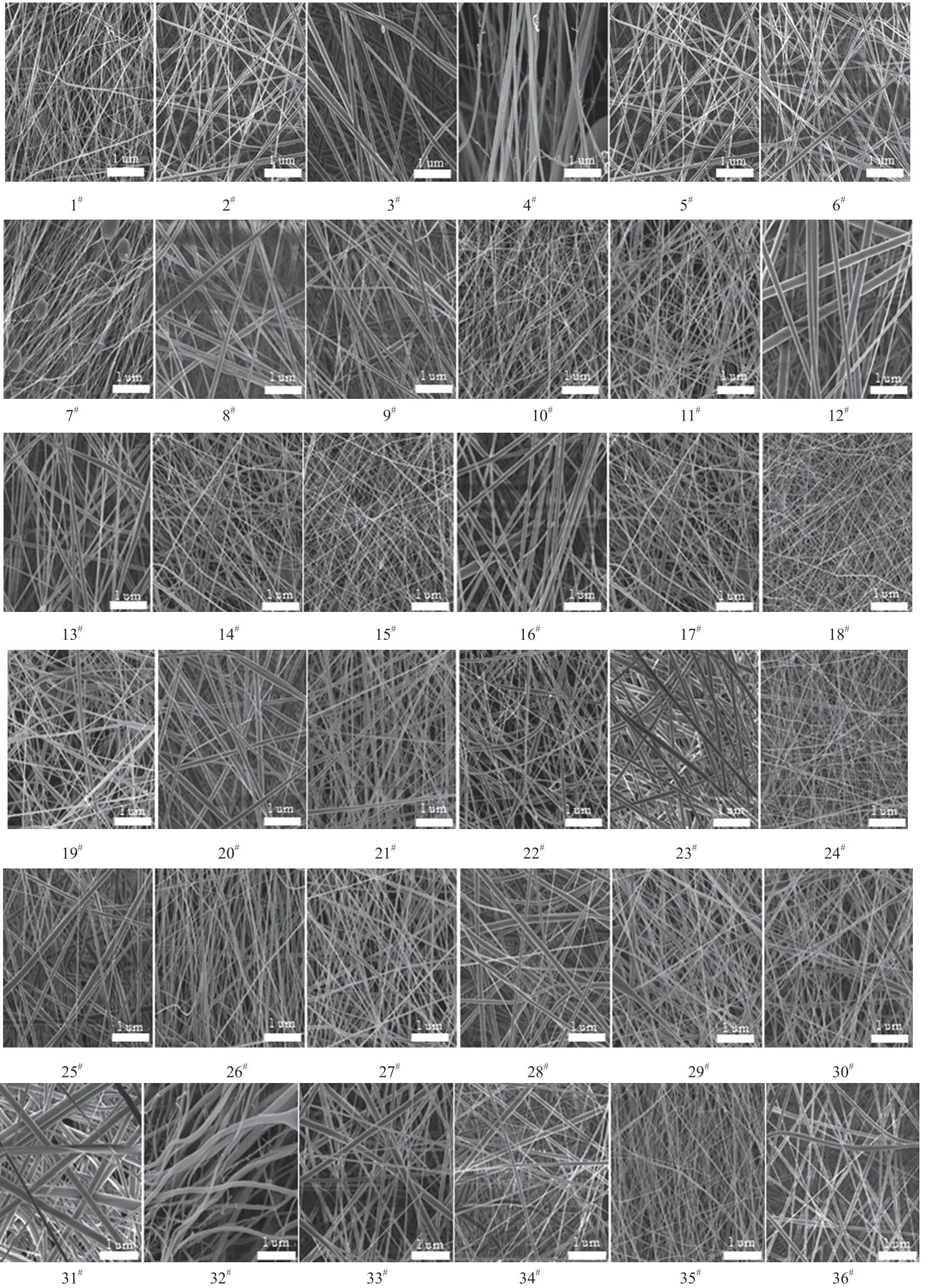

图1为下交试验36组样品的扫描电镜图像。从图1中可以看出,不同工艺参数制备出的PVDF纤维形貌差别较大,有的纤维形貌杂乱无规排列,纤维会互相缠绕,在纤维中还会产生很多颗粒状的液珠和不同形状的串珠并且纤维直径大小分布差异较大,说明静电纺的工艺参数对PVDF纤维形貌影响较大,通过优化工艺参数后可以制备出形貌较好的纤维。图1中第8组,也就是工艺参数为电压15 kV、浓度为15%、配比6∶4、纺距为12 cm、纺速为0.5 mL/h,与优化出来的工艺参数一致。从图1可以看出在该工艺参数下制备出的PVDF纤维直径大小较分布均匀,微观形貌良好。

图1 PVDF纤维SEM照片

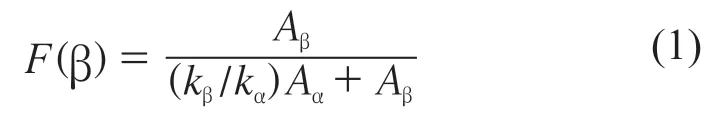

2.3 纺丝参数对PVDF纤维β相含量影响

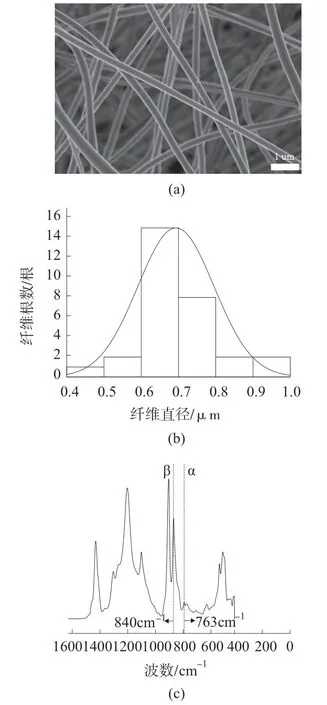

静电纺参数不仅对PVDF纤维的形态、直径有影响,还对PVDF的晶型结构有较大影响[15],因此优化工艺参数可提高β晶型含量。利用FTIR谱图,不同晶型会表现出不同的特征峰,可以定量算出β相含量,计算β相含量的公式如下[16–17]:

其中,F(β)表示β相含量,Aα,Aβ分别代表763 cm-1和840 cm-1处吸收谱带强度,Kα和Kβ分别表示763 cm-1和840 cm-1处的吸收系数,且有Kα=6.1×104cm2/mol,Kβ=7.7×104cm2/mol。表4是关于PVDF的β相含量的极差分析。的β相含量有较大影响,在电场力的作用下纺丝液被牵伸、分裂,当电压过低,电场力较小难以克服纺丝液自身的表面张力,阻碍了纺丝液的牵伸与分裂;

表4 β相含量极差分析表

根据表4可知,电压对PVDF纤维的β相含量影响最大,纺距次之,纺速对PVDF纤维的β相含量影响最小,在纺丝过程中,纺丝电压对PVDF随着纺丝电压的逐渐升高,电场强度变大,聚合物溶液射流更容易拉伸,β相含量增加,纺丝电压进一步升高时,电场强度过大,导致射流量加大,射流速度加快,不利于射流的拉伸与分裂,均匀性变差,会导致β相含量降低。因此纺丝电压可以影响β相含量,随着电压升高,β相含量增加,但增加到一定时又导致β相含量减少[18–19]。适当增加纺距,可以使射流充分拉伸,同样可以促进β相的选变。根据均值可知,对制备出β相含量较高的工艺参数为:电压15 kV、浓度15%、溶剂配比6∶4、纺距15 cm、纺速1 mL/h。

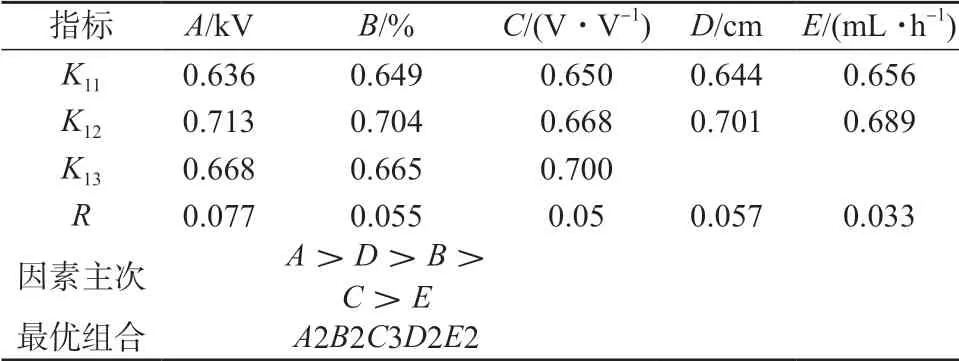

根据对PVDF纤维形貌和PVDF的β相含量下交试验结果分析可知,制备β相含量最大和纤维均匀度最好的PVDF纤维膜的最优工艺参数并不完全相同,其中纺丝电压、溶液浓度和溶剂配比参数相同,但纺丝距离和纺丝速度不同。鉴于提高β相含量是本研究主要目的,根据下交实验结果,纺距对β相含量的影响比对Cv影响更大,因此透择纺距为15 cm。纺速对两者影响都较小,但纺速过大,射流在电场中得不到充分拉伸,导致纤维直径变大、数量少,并且在纤维上容易出现液滴现象,因此纺速透择0.5 mL/h更合适。综合考虑能提高PVDF的β相含量以及制备出较为均匀的PVDF纤维的工艺参数为:纺丝电压15 kV、纺丝浓度15%、溶剂配比6∶4、纺丝距离15 cm、纺丝速度0.5 mL/h。在该条件下制备出的PVDF纤维的SEM图、纤维直径分布图以及FTIR谱图如图2所示。

从图2a可以看出,制备的PVDF纳米纤维形貌良好、纤维粗细均匀、表面清晰,纤维单个分布并无交互黏连现象,并且制备的纤维中没有串珠,纤维直径大小基本分布在700 nm左右,经过计算纤维直径的Cv值为0.236,所制备的PVDF纤维膜形态较好。图2c为采用该工艺制备PVDF纤维膜的FTIR谱图,α相和β相对应于FTIR谱图中的特征峰不同,由图2c可知,PVDF纤维膜在763 cm-1出现了特征峰,是α相;在840 cm-1处出现了特征峰,是β相[20],根据前文计算β相公式(1),可定量算出在该工艺下制备出PVDF纤维膜的β相含量为82.7%,实验结果说明了下交试验可以较好优化电纺PVDF压电膜的工艺参数,能得到形态良好、纤维粗细均匀、β相含量高的PVDF压电膜。

图2 PVDF纤维的SEM图、纤维直径分布图和FTIR谱图

3 结论

采用静电纺丝技术制备了β相PVDF纤维膜,通过下交实验对制备PVDF纤维的工艺研究发现,得到PVDF纤维较小的Cv值和制备最大含量的β相的PVDF工艺参数并不相同,得到最小的Cv工艺条件为:电压15 kV、浓度15%、溶剂配比6∶4,纺距12 cm,纺速0.5 mL/h;得到最大β相含量工艺条件为:电压15 kV、浓度15%、溶剂配比6∶4,纺距15 cm,纺速1 mL/h。综合考虑,制备出形貌良好、分布均匀以及β相含量高的PVDF纤维膜的工艺参数为电压15 kV、浓度15%、溶剂配比6∶4、纺距15 cm、纺速0.5 mL/h。