基于3D打印的混杂连续纤维增强复合材料结构设计及性能

李婷,肖鸿,明越科,段玉岗,郭文辉

(西安交通大学机械工程学院,西安 710049)

纤维增强树脂基复合材料因其优越性能应用越来越广泛,其中碳纤维增强复合材料以其密度小、比强度高且比模量大、可设计性强、抗腐蚀性和耐久性好、减震阻尼性能好、可大规模整体成形等一系列的优点,成为了目前应用最广泛的复合材料之一[1]。

3D打印技术作为一种迅速发展的增材制造技术,采用层层叠加的原理,每一层按照规划的轨迹增加材料,最终实现制件的快速制造[2]。该技术可以成型复杂结构,且其工艺简单,不需要模具,可以有效降低纤维增强复合材料生产成本[3]。为了提高3D打印成型件的性能以满足更多应用领域的要求,很多国内外高校和企业研发团队开始了纤维增强树脂基复合材料的3D打印技术研究。

美国Mark Forged公司研发出采用两个独立喷头分别挤出热塑性树脂和连续纤维预浸丝束的连续碳纤维增强热塑性树脂复合材料3D打印机Mark One[4]。Saari等[5]提出一种新型的纤维封装增材制造技术。Mori等[6]比较研究了在打印过程中直接铺放连续碳纤维及连续碳纤维和ABS在喷嘴处汇合,这两种制备连续碳纤维增强ABS复合材料的FDM技术方法的不同。Invernizzi等[7]提出一种连续纤维复合材料紫外辅助3D打印新方法。田小永等[8–10]提出了一种连续纤维增强热塑性复合材料3D打印新工艺,通过对打印路径调控,实现高性能复杂形状复合材料轻质结构的快速制造。Ming等[11]提出了一种连续纤维增强热固性树脂基复合材料3D打印工艺。

虽然通过连续纤维增强复合材料3D打印工艺得到3D打印构件的部分力学性能有所增强,但由于只含一种连续纤维材料,导致纤维本身力学性能对3D打印构件的力学性能存在很大限制。比如碳纤维因其高强高模低密度特性,被广泛应用于纤维增强复合材料3D打印工艺的研究,但其还存在阻尼性能差,以及韧性差、抗冲击性能差等缺点[12–16]。

混杂纤维增强树脂基复合材料是指两种或两种以上纤维增强同一种树脂基体的复合材料。这种复合材料克服了单种材料无法满足多种性能要求的缺点[17-18]。比如碳纤维和玻璃纤维或芳纶进行混杂,则可以在满足强度、刚度性能要求下,提高复合材料的抗冲击性能及抗阻尼性能等。此外,纤维的多样性也增加了复合材料的可设计性,降低了成本,拓展了其使用范围[19]。

传统的混杂连续纤维增强复合材料成型方法主要包括拉挤成型、真空灌注成型、热压成型、缠绕成型、手糊成型、模压成型等。Ikbal等[20]采用真空辅助灌注成型工艺,制备了碳纤维/玻璃纤维增强环氧树脂层内混杂复合材料层合板。陶雷等[21]用湿法缠绕成型工艺制备了不同纤维配比的碳/玻、碳/玄武岩复合材料板,并研究了混杂纤维复合材料板的静态拉伸性能。Batu等[22]采用手糊成型方法制备了不同纤维体积分数和纤维取向下的人造橡胶/玻璃纤维增强混杂复合材料层合板。徐虹等[23]通过制备预浸料—覆盖贴合—热压成型—脱模修剪,制备了7组具有不同混杂比的玄武岩/碳纤维混杂增强环氧树脂基复合材料试样进行拉伸试验。Lyu Lihua等[24]通过在同种纱线系统内加入不同纤维材料的三维编织方式制备了三向下交机织物混杂复合材料。传统的混杂纤维增强复合材料成型工艺过程复杂,制备的零件大多为层合板等简单结构,需要二次加工、胶结装配等工序;且通常需要专用的模具,生产成本较高,大大限制了混杂纤维增强复合材料的推广和应用。

针对3D打印连续纤维增强复合材料强而不韧以及混杂纤维增强复合材料成型工艺复杂的问题,笔者提出了一种新型混杂连续纤维增强热固性复合材料3D打印工艺,在此基础上制备了具有不同混杂比和铺层顺序的碳纤维/芳纶混杂增强复合材料,并对其力学性能进行了表征,为混杂纤维增强复合材料提供了一个低成本快速制造的有效途径。

1 实验部分

1.1 主要原材料

碳纤维干丝:T300,3K,日本东丽公司;

芳纶干丝:Kevlar29,1500D,美国杜邦公司;

环氧树脂:E20,江苏三木化工股份有限公司。

1.2 主要设备及仪器

力学试验机:PLD-5型,西安力创材料检测技术有限公司;

摆锤试验机:XJJ-50型,上海皆准仪器设备有限公司。

1.3 打印工艺原理及参数

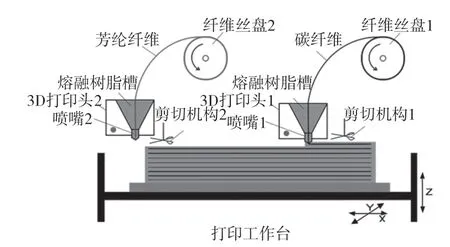

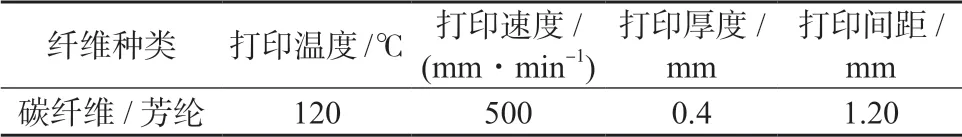

混杂连续纤维增强热固性复合材料3D打印工艺如图1所示。两个喷头打印的纤维分别为碳纤维和芳纶,树脂均为热固性环氧树脂。每个喷头上装一个剪切机构,通过剪切端下移、闭合、再上移,完成一套剪切动作,实现对纤维的剪切,剪切位置在喷嘴下方。打印头中含有一个熔融树脂槽,温度低于树脂基体固化温度。纤维在熔融树脂槽中完成浸渍,然后穿过喷嘴口,黏附到打印平台上成型。当喷头1完成打印时,该喷头上的剪切机构动作,完成碳纤维的剪切,然后切换到喷头2进行打印;当喷头2完成打印后,剪切机构2动作完成芳纶的剪切,再切换到喷头1进行打印;不断循环,直到完成整个混杂纤维增强复合材料样件的打印。打印工艺参数包括打印温度、打印速度、打印厚度、打印间距,其具体数值与纤维束直径和树脂基体材料有关。由于芳纶和碳纤维束的直径相当,且其增强基体相同,所以芳纶和碳纤维的3D打印工艺参数均相同,根据Ming等[25]的研究及实验对比,确定碳纤维/芳纶混杂增强环氧复合材料的3D打印工艺参数见表1,此时树脂黏度为3.01 Pa·s。

图1 混杂纤维增强复合材料3D打印原理图

表1 打印工艺参数

1.4 样件设计

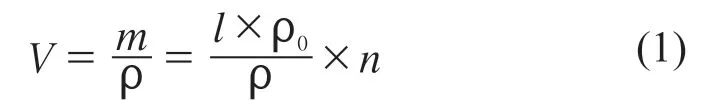

纤维的体积可通过下列公式(1)计算:

式中:V为纤维的体积,m为纤维的质量,ρ为纤维的密度,l为一层纤维长度,ρ0为纤维的线密度,n为纤维增强试验件中纤维的层数。

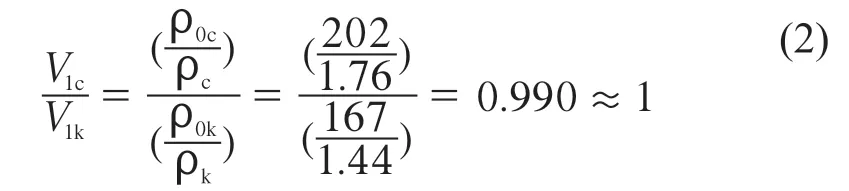

所以,相同长度下,一束碳纤维(c)和一束芳纶纤维(k)(未发生浸渍情况下)所占的体积比为:

可知相同长度下,一束碳纤维和一束芳纶所占的体积基本相同,因此在设计不同混杂比时,可认为混杂比只与试样中所包含的不同纤维丝束的长度有关。

根据上述结论设计8种具有连续纤维增强复合材料,其中拉伸、弯曲和冲击试样的层数分别为8层、8层和16层,且碳纤维/芳纶混杂增强复合材料均为夹芯混杂结构,见表2。1~7组样件在不改变混杂结构仅改变体积混杂比条件下,研究纤维体积混杂比对混杂纤维复合材料性能的影响,第4组和第8组样件是混杂比相同下只改变铺层顺序。根据上述混杂连续纤维增强热固性复合材料工艺原理及工艺参数进行3D打印制备复合材料样件,固化后样件的纤维质量分数均为(63±3)%,碳纤维固化后每层高为(0.190±0.005) mm,芳纶纤维固化后每层高为(0.185±0.005) mm。

表2 连续纤维增强复合材料结构设计

1. 5 性能测试

分别对制备的8种连续纤维增强复合材料进行拉伸、弯曲和摆锤冲击试验,每组样件数量为5个。

拉伸试验参照GB/T 3354–2014进行,拉伸试样尺寸为220 mm×12.5 mm×1.5 mm,加强片长度为50 mm,试验速度为1 mm/min。

三点弯曲试验参照GB/T 3356–2014进行,弯曲试样尺寸为54 mm×12.5 mm×2 mm,跨距为32 mm,试验速度为2 mm/min。

摆锤冲击试验参照GB/T 1043.1–2008进行,摆锤冲击试样尺寸为100 mm×10 mm×3 mm,跨距为62 mm,冲击能量为15 J,冲击速度为3.8 m/s。

2 结果与讨论

2.1 拉伸性能

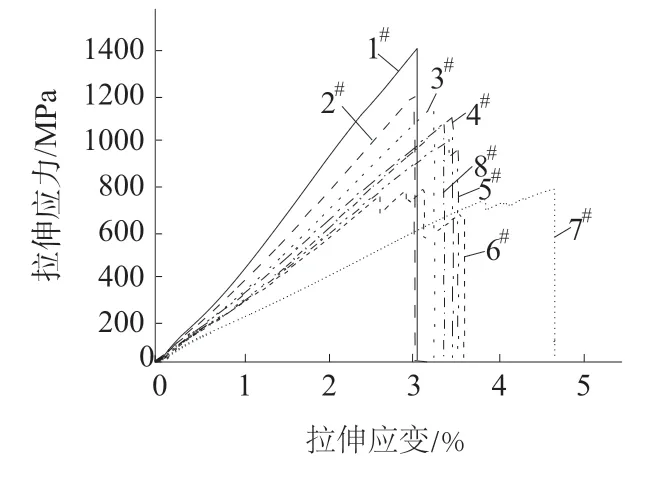

具有不同混杂结构的碳纤维/芳纶混杂复合材料其拉伸应力-应变曲线见图2。

图2 复合材料拉伸应力-应变曲线

由图2可以看到,随着芳纶纤维含量的增加,复合材料应力-应变曲线斜率逐渐降低,说明复合材料弹性模量逐渐降低。当芳纶纤维含量小于或等于50%时,复合材料仅发生一次拉伸破坏,而当芳纶纤维含量高于50%时,会发生二次或多次破坏,这是由于芳纶纤维的断裂伸长率大于碳纤维,当碳纤维断裂时,芳纶纤维未断裂还能继续承载的缘故。

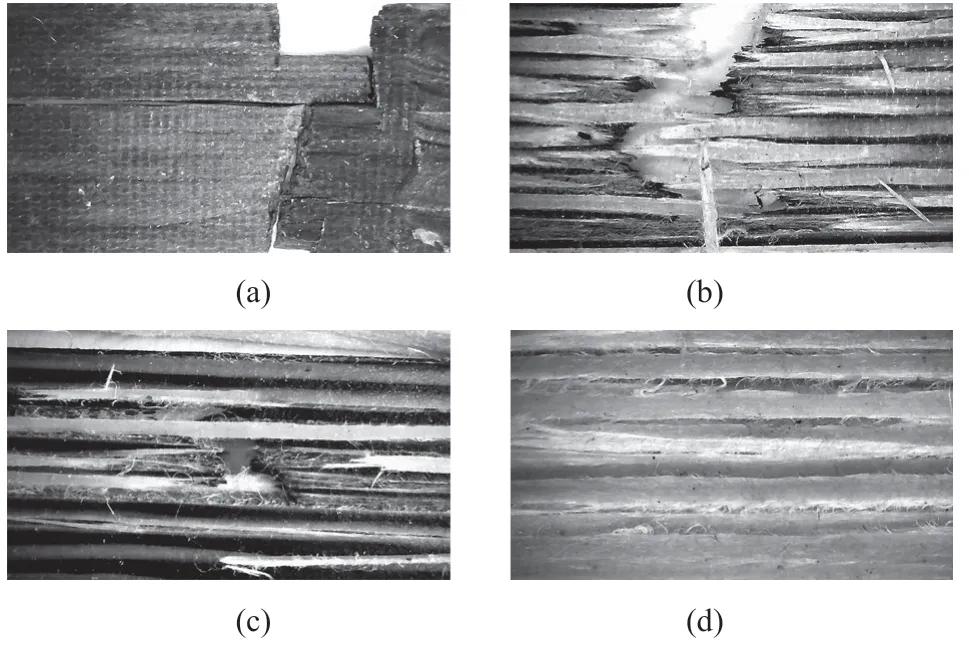

各复合材料的拉伸破坏形貌见图3。纯碳纤维复合材料的拉伸破坏模式见图3a,包括碳纤维丝束的拉伸断裂及少量层内分层。碳纤维/芳纶混杂增强复合材料拉伸时,破坏模式包括纤维断裂、层内分层及混杂界面破坏。当芳纶纤维含量小于50%时,碳纤维和芳纶纤维全部断裂、且发生大量层内分层以及混杂界面层间破坏,见图3b。当芳纶纤维含量等于或大于50%时,由于碳纤维的断裂伸长率低于芳纶纤维,拉伸破坏包括碳纤维的全部断裂及芳纶纤维的部分断裂,且伴随有大量的层内分层以及混杂界面的层间破坏,见图3c;结合图2可知,当芳纶纤维含量高于50%时,会发生二次或多次破坏,首先发生少量的层内分层和碳纤维断裂,载荷下降,然后芳纶纤维继续承载,中间不断有层内分层和混杂界面破坏发生,载荷波动,直到部分芳纶纤维断裂并伴随大量层内分层及混杂界面破坏;混杂界面发生层间破坏主要是由于碳纤维与芳纶纤维的断裂延伸率不同,碳纤维断裂伸长率低,当碳纤维断裂时,碳纤维变形停止,而芳纶纤维还未达到其断裂伸长率,此时芳纶纤维会继续变形,导致混杂界面两侧纤维变形量不等,从而出现混杂界面的层间破坏。纯芳纶纤维复合材料也是多次破坏模式,主要为丝束劈裂,且伴有少量纤维断裂及层间分层破坏,见图3d。

图3 复合材料拉伸破坏形貌

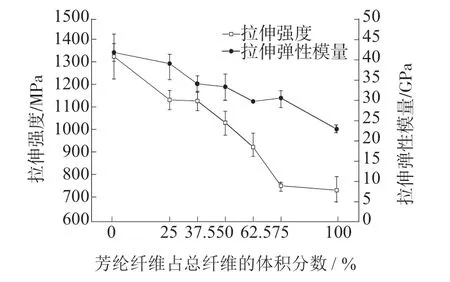

复合材料拉伸强度及拉伸弹性模量随芳纶纤维占总纤维的体积分数的变化趋势如图4所示。碳纤维增强复合材料中混杂了芳纶纤维后,随着芳纶纤维含量的增加,拉伸强度和弹性模量总体呈逐步降低趋势。这是由于拉伸时复合材料主要承受纤维轴向上的拉力,此时复合材料的拉伸强度及其弹性模量主要由不同纤维本身的拉伸性能和其体积含量决定,由于芳纶纤维的拉伸强度及其弹性模量远远低于碳纤维,因此芳纶纤维含量越高,复合材料拉伸强度及其弹性模量越低。其中芳纶纤维体积分数为50%的混杂复合材料拉伸强度为1 039.44 MPa,拉伸弹性模量为33.27 GPa,较碳纤维复合材料拉伸强度1 333.24 MPa降低了22.04%,拉伸弹性模量41.74 GPa降低了20.29%。具有不同铺层顺序的夹芯混杂复合材料的拉伸性能见表3。

图4 复合材料拉伸性能随芳纶纤维占总纤维的体积分数变化趋势

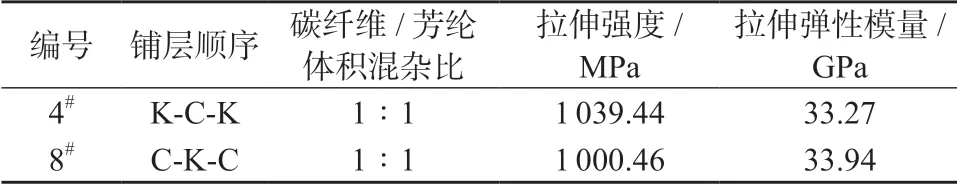

表3 不同铺层顺序混杂复合材料的拉伸性能

从表3可看出,当仅有铺层顺序不同时,拉伸强度和拉伸弹性模量变化微小,说明铺层顺序对拉伸性能影响较小。这也是由于拉伸时复合材料主要受纤维轴向拉力,铺层顺序对纤维轴向的应力影响不大,在混杂比相同情况下,其拉伸强度和弹性模量基本相同。

2.2 弯曲性能

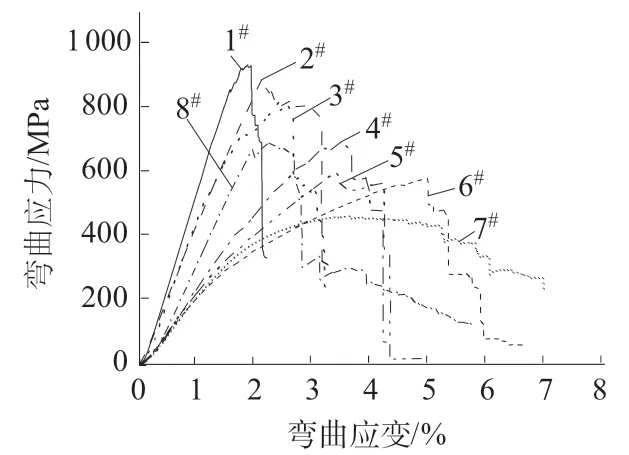

具有不同混杂结构的碳纤维/芳纶混杂复合材料其弯曲应力-应变曲线如图5所示。由图5可以看到,碳纤维复合材料进行三点弯曲试验时主要发生脆性破坏,随着芳纶纤维含量的增加,弯曲破坏载荷逐渐降低,但弯曲破坏应变逐渐增大,且弯曲破坏所吸收的能量增多;这是由于芳纶纤维的本身的强度小于碳纤维,但其韧性远大于碳纤维。

图5 复合材料弯曲应力-应变曲线

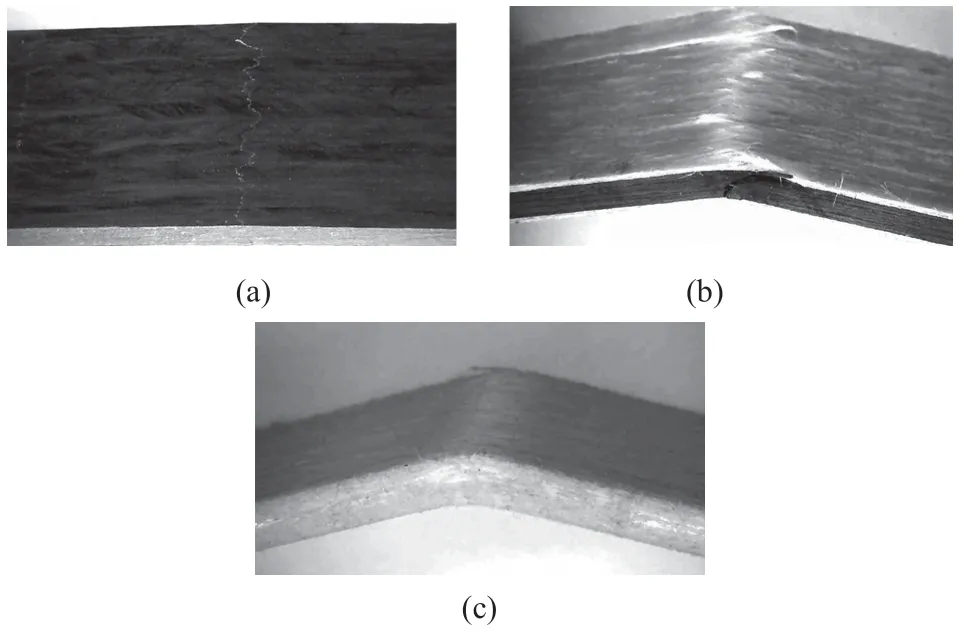

纯碳纤维复合材料的弯曲破坏包括上层基体压缩破坏,下层碳纤维和基体拉伸破坏,见图6a。结合图5分析可知,由于碳纤维的断裂应变低于芳纶纤维,碳纤维/芳纶混杂增强复合材料先是碳纤维发生断裂,承受载荷下降,接着芳纶纤维继续承载,直到下层芳纶纤维开始断裂,过程中间伴有碳纤维与芳纶纤维层间混杂界面的严重分层,以及下层芳纶纤维分层和上层基体压缩破坏,见图6b;混杂界面的严重分层也是由于两侧的纤维应变不等导致的。纯芳纶纤维复合材料弯曲破坏包括下层芳纶纤维和基体的拉伸断裂,且伴有严重的层间分层,及上层基体的压缩破坏,见图6c。

图6 复合材料三点弯曲破坏形貌

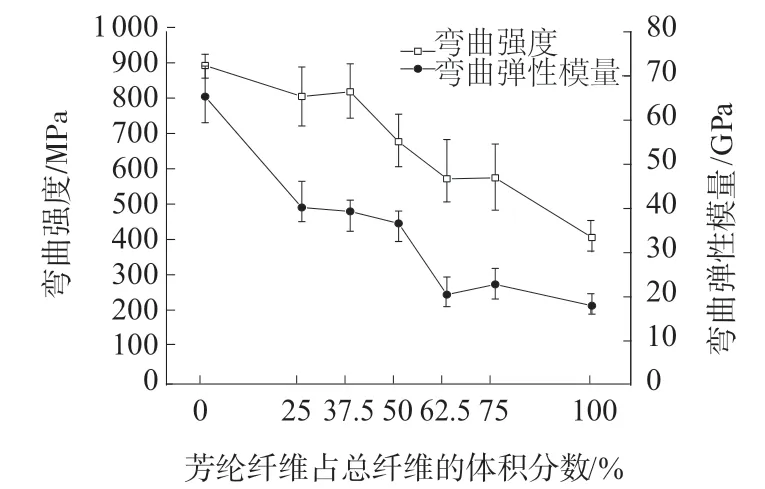

复合材料弯曲强度及弯曲弹性模量随芳纶纤维占总纤维的体积分数的变化趋势如图7所示。碳纤维增强复合材料中混杂了芳纶纤维后,随着芳纶纤维含量的增加,弯曲强度及其弹性模量总体呈逐渐降低趋势。这是因为复合材料的弯曲强度主要由上部压缩强度和下部拉伸强度共同决定,由于芳纶纤维的拉伸强度和压缩强度均小于碳纤维,所以混杂芳纶纤维后复合材料弯曲强度降低,芳纶纤维含量越高,弯曲强度下降量越大。其中芳纶纤维体积分数为50%的混杂复合材料弯曲强度为690.87 MPa,弯曲弹性模量为36.62 GPa,较纯碳纤维复合材料弯曲强度904.58 MPa降低了23.63%,弯曲弹性模量65.32 GPa降低了43.94%。

图7 复合材料弯曲性能随芳纶纤维占总纤维含量体积分数变化趋势

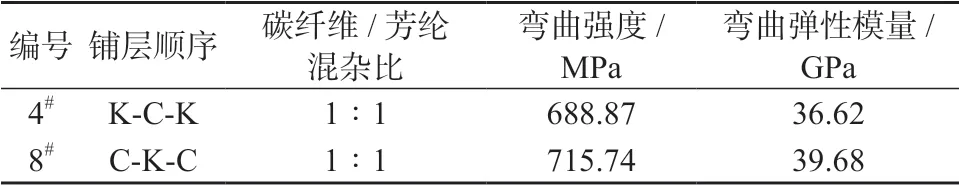

具有不同铺层顺序的夹芯混杂复合材料的弯曲性能见表4。从表4可看出,当碳纤维层为外层时,较碳纤维为内层时相比,弯曲强度相差不大,弯曲弹性模量则提升了8.36%,说明铺层顺序对弯曲弹性模量有影响。试样受弯曲作用时,下表面所受的拉力最大且变形最大;因此当碳纤维在外层时,由于碳纤维的强度和弹性模量较高,可以最大限度的抵抗试样的变形,同时也减小了内层芳纶纤维的变形,所以整个试样的变形量减小,其弯曲弹性模量提高。

表4 不同铺层顺序混杂复合材料的弯曲性能

2.3 冲击性能

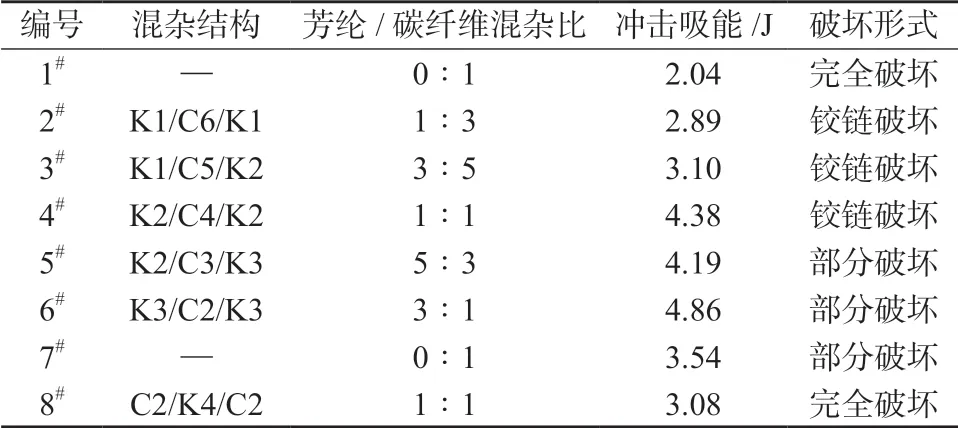

8种连续纤维增强复合材料受摆锤冲击后的冲击吸能及破坏形式见表5,冲击破坏形貌见图8。

表5 连续纤维增强复合材料的冲击吸能和破坏形式

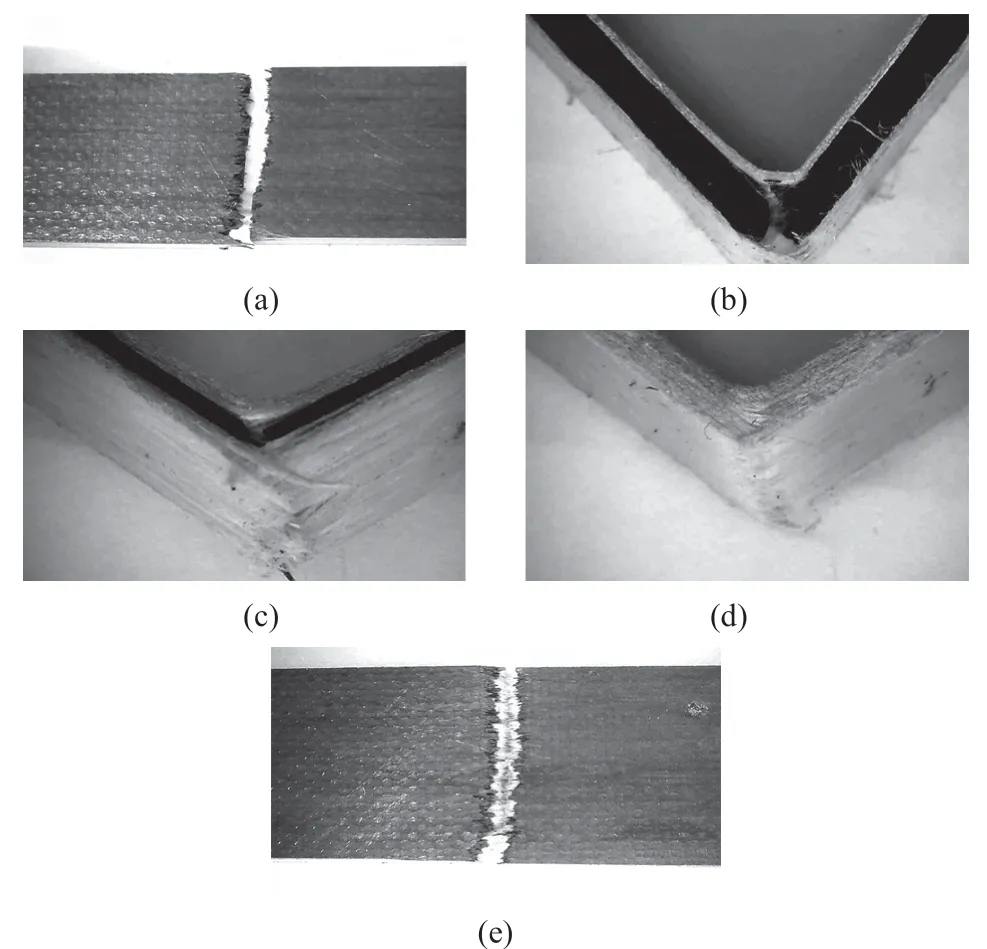

采用冲击能量为15 J的摆锤冲头进行试验时,纯碳纤维复合材料样件被完全冲断,见图8a,冲击时所吸收的能量主要用于冲头外侧纤维和基体的拉伸断裂,内测压缩断裂,及少量层间分层。对于芳纶纤维为外层的碳纤维/芳纶夹芯混杂复合材料,当芳纶纤维体积分数小于或等于50%时,样件在15 J冲击能量下发生铰链破坏,见图8b,中间层碳纤维完全断裂且伴有层间分层,冲头外侧的全部芳纶纤维拉伸断裂和内侧的树脂基体压缩破坏,以及碳纤维和芳纶纤维混杂界面处的轻微分层,混杂界面分层长度小于碳纤维层间分层长度;当芳纶纤维体积分数大于50%时,发生部分破坏,见图8c,中间层全部碳纤维和冲头外侧部分芳纶纤维发生拉伸断裂,且均有大量层间和层内分层产生,同时混杂界面存在严重分层;混杂界面分层破坏是由于界面两侧纤维的受力和弹性模量不同,导致碳纤维和芳纶纤维的应变不同,混杂界面表现出分层破坏;混杂界面分层裂纹长度始终小于碳纤维的层间分层长度,这是由于混杂界面的破坏主要为芳纶纤维的拔出和断裂,芳纶纤维拔出的长度长且数量多,拔出的芳纶纤维形成明显桥接,可以抵抗裂纹的扩展,而碳纤维拔出的长度较短且数量少,无法形成明显的桥接,因此碳纤维抵抗裂纹扩展的能力较弱;随着芳纶纤维含量的增加,复合材料刚度降低,其冲击破坏率降低。纯芳纶纤维复合材料样件发生少部分破坏,见图8d,包括冲头外侧纤维和基体拉伸断裂,且伴有较多分层,及内侧基体压缩破坏。

图8 复合材料摆锤冲击破坏形貌

对芳纶纤维体积分数均为50%而铺层顺序不同的碳纤维/芳纶夹芯混杂复合材料进行摆锤冲击发现,当铺层为碳纤维在外层时,试样被完全冲断,几乎无分层破坏,见图8e;而当采用芳纶在外层的铺层顺序时,试样只发生铰链破坏,较碳纤维在外层相比,破坏率更低且冲击强度提高了了54.77%。这是由于冲击时,最外侧的纤维受力最大且变形也最大,当芳纶纤维在外层时,内层碳纤维先断裂,外层的芳纶纤维继续承载,可以充分发挥芳纶纤维的韧性优势,同时混杂界面的破坏以及大量分层都会导致冲击吸能较高;而当碳纤维在外层时,由于碳纤维的强度和弹性模量较高,在冲击过程中会抑制内层芳纶纤维的变形,使得芳纶纤维完全断裂,破坏模式的单一使得其冲击吸能较低。

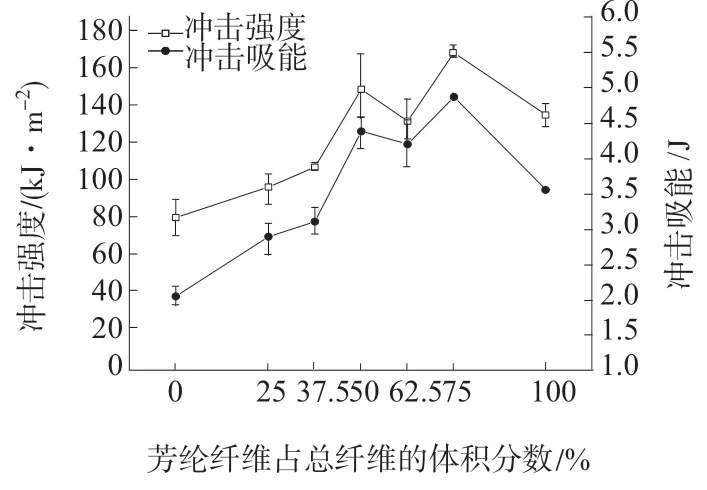

复合材料冲击吸能和冲击强度随芳纶纤维占总纤维的体积分数的变化趋势如图9所示。碳纤维增强复合材料中混杂了芳纶纤维后,随着芳纶纤维含量的增加,冲击吸能和冲击强度总体是先上升后降低。这是由于混杂芳纶纤维后,破坏模式除了纤维断裂还引入了大量的分层破坏,包括混杂界面的破坏及纤维层内和层间分层,纤维断裂或者分层破坏均需要吸收能量;在保证碳纤维含量不会过低的情况下,芳纶纤维含量越高,分层破坏越多,同时芳纶纤维拔出断裂吸收的能量高于碳纤维,因此冲击吸能及冲击强度随芳纶纤维含量上升;而当碳纤维含量非常低甚至为零时,由于碳纤维的作用小或没有,整个试样的刚度会较低,使得冲击破坏减少,包括无混杂界面的破坏,以及拉伸断裂的芳纶纤维数量减少,因此其冲击吸能减少。纯碳纤维复合材料的冲击强度为81.99 kJ/m2,纯芳纶复合材料冲击强度为136.83 kJ/m2,当芳纶体积分数为50%时,其复合材料冲击强度为150.84 kJ/m2,较纯碳纤维复合材料提高了83.97%,较纯芳纶复合材料相比提升了10.24%。芳纶体积分数为75%时,其复合材料冲击强度有较大值为170.47 kJ/m2,较纯碳纤维复合材料提高107.91%,较纯芳纶复合材料相比提升了24.58%。

图9 复合材料冲击性能随芳纶占总纤维含量体积分数变化趋势

2.4 综合评价复合材料性能

为了确定出优透混杂比例,从强度和韧性两个方面综合考虑复合材料的性能,利用简易公式评分法[26]进行评价,该方法是将多指标的实际值与标准值进行对比后再通过线性综合汇总为单指标得到综合评分的方法,计算公式如式(3):

式中:xi为某一指标值,Si为该指标的标准差,Wi为该指标的权重,p为指标个数。

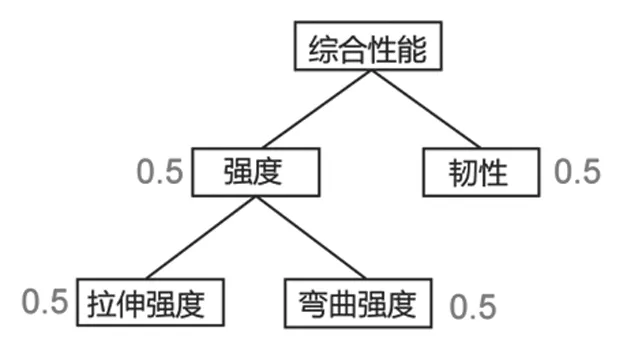

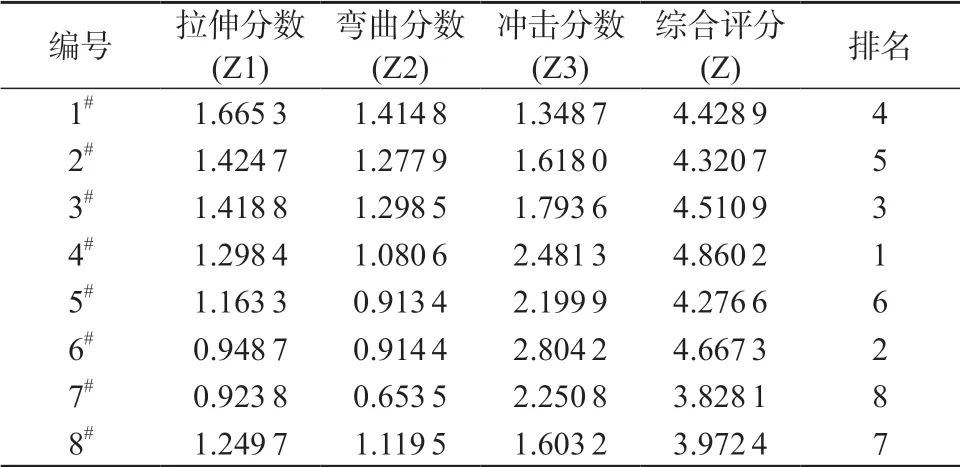

在计算各样件的评分之前,先确定各指标的权重系数,由于笔者主要考虑强度和韧性指标,而强度指标中又包含拉伸强度和弯曲强度两种指标,因此采用层次分析法[26]确定权重比较合适。层次分析法是将评估目标分解成一个多级指标,对每层中各因素的相当重要性给出判断。对连续纤维复合材料的综合性能进行分级指标权重评判如图10所示,其中强度和韧性的重要性相当,各占50%;而强度中所涉及的拉伸强度和弯曲强度的重要性仍然相等,同样各占50%。因此求得8组复合材料的各指标评分及综合评分见表6。

图10 综合性能分级指标权重设置

表6 连续纤维复合材料各指标评分及综合评分

从表6可以看到,复合材料的拉伸性能和弯曲性能的得分情况都是随着芳纶体积分数的上升分数逐渐降低,而冲击性能得分总体是先上升后降低的,这与各组复合材料的试验结果一致。对各性能得分进行汇总得到综合分数,其中芳纶体积分数为50%(4#)时,混杂纤维复合材料的综合分数最高,因此优透混杂比例确定为1∶1,此时混杂纤维复合材料的拉伸强度为1 039.44 MPa,弯曲强度为690.87 MPa,冲击强度为150.84 J/m2。对比第4组和第8组试样的综合分值可知,芳纶在外层碳纤维在内层(第4组)的分数更高,因此该铺层顺序更优。

3 结论

笔者提出了混杂连续纤维增强热固性复合材料3D打印工艺,并在此基础上制备具有不同混杂比和铺层顺序的碳纤维/芳纶混杂增强复合材料,进行了力学性能表征及综合性能评价。

(1)随着碳纤维/芳纶混杂纤维复合材料中芳纶体积分数的增加,拉伸强度和拉伸弹性模量逐渐下降;弯曲强度和弯曲弹性模量总体呈下降趋势;冲击吸能及冲击强度先增加后降低。

(2)碳纤维复合材料混杂芳纶后,冲击时会引入新的破坏模式,包括混杂界面破坏、芳纶断裂和分层,使得复合材料冲击吸能上升。

(3)通过简易公式评分法对复合材料的强度和韧性指标进行综合性能分数计算,得到芳纶体积分数为50%时其综合分数最高,因此在考虑复合材料的强度和韧性的情况下,碳纤维/芳纶混杂比为1∶1时更优,较纯碳纤维复合材料的拉伸强度降低了26.71%,弯曲强度降低了23.63%,而冲击强度提高了83.97%。

(4)铺层顺序对拉伸性能影响不大,对弯曲性能有一定影响,对冲击性能的影响较大;芳纶在外层的铺层顺序更优,较碳纤维在外层相比其冲击强度提高了54.77%,且试样破坏率更低。