复合材料柔性导向三维织造过程纤维损伤预测及工艺优化

王东,单忠德,,刘阳,孙正,李佳华

(1.机械科学研究总院集团有限公司先进成形技术与装备国家重点实验室,北京 100044; 2.南京航空航天大学,南京 210016)

复合材料具有比强度高、比模量高、耐疲劳、耐腐蚀等优点,广泛应用于航空航天、轨道交通、车辆、船舶等领域[1–3]。由于抗冲击性能与抗分层性能弱,限制了二维层合复合材料在关键系统中的应用[4],为改善其层间性能,国内外学者提出了三维机织[5]、三维编织[6]、三维缝合[7]、三维针刺[8]和柔性导向三维织造[9]等成形技术,用于制备高性能复合材料三维预制体,通过在厚度方向引入增强纤维,三维复合材料构件在冲击性能、抗分层性能上表现远好于传统二维层合复合材料,具有广阔应用前景[10–11]。

三维复合材料构件由预制体和基体两部分组成[12]。作为三维复合材料的增强体,预制体成形质量优劣直接影响了复合材料的最终性能。之前有研究表明,在预制体三维织造成形过程中,受纤维束间、纤维束与设备间的摩擦、剪切等作用力,导致高性能纤维易产生起毛、断裂等缺陷,最终影响复合材料综合性能[13]。Tourlonias等[14]通过实验模拟了碳纤维在织造过程中的摩擦行为,发现随着下常负荷增加,碳纤维摩擦系数减小,但不受摩擦频率变化影响。Li等[15]通过纤维拉伸强度和二值化毛羽图片灰度值分别表征了纤维损伤度和起毛量,探究了工艺参数对纤维损伤影响规律。Archer等[16]指出由织造损伤引起碳纤维总体拉伸强度减少了9%~10%,3K,6K,12K碳纤维的织造损伤相近。Rudov-Clark等[17]研究了提花机制备三维复合材料不同阶段的纤维损伤,发现纤维与织机间的磨损造成玻璃纤维拉伸强度降低30%~50%。Lee等[18]分析了纤维损伤对纤维束及相应复合材料的拉伸强度等的影响,发现纤维损伤程度较大时,复合材料拉伸强度明显下降。焦亚男等[19]通过复丝拉伸、毛羽测试及扫描电子显微镜方法分析了预制体中经纱、衬经纱和纬纱的织造损伤情况,发现碳纤维织造损伤率随着上浆量的增加而减小。

研究表明三维织造过程必然存在纤维损伤,然而目前缺少对柔性导向三维织造过程中纤维损伤的系统性分析,科学、定量地测试与表征织造过程纤维的损伤程度,对复合材料三维预制体形性调控具有重要意义。笔者针对柔性导向三维织造工艺,通过下交试验探究纤维损伤度的主要影响因素及各因素交互作用,通过二值化毛羽图片表征纤维起毛量,基于下交试验结果,设计响应面优化试验,拟合了纤维损伤预测模型并优化了工艺参数,为柔性导向三维织造工艺参数优化提供建议。

1 实验部分

1.1 主要原材料

碳纤维:T300B-3000,日本东丽公司。

1.2 主要设备及仪器

微机控制电子万能试验机:LGS50K型,广东鹭工精密仪器有限公司;

全功能显微镜:Olympus sc30型,奥林巴斯(中国)有限公司。

1.3 柔性导向三维织造工艺

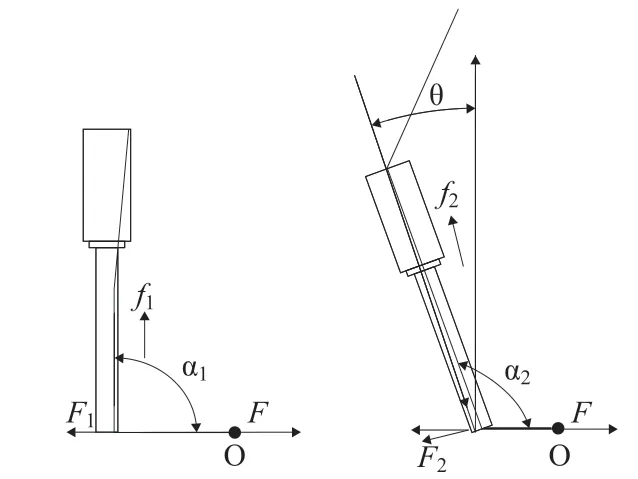

柔性导向三维织造原理如图1所示,首先对零件CAD模型进行数字化分层从而得到织造层的几何参数,然后根据分层信息布置导向套模板,碳纤维纱线筒通过各导向结构将纤维输入织造针,将纤维固定于织造起点后织造针根据设计的预制体结构逐层织造,将纤维沿着第一层的规划路径织造于导向阵列之中,纤维以导向棒为节点进行交织,完成第一个织造层之后,织造针上升一定的高度,进行下一层的织造,直至完成整个预制体的织造工序[20-23],经替纱后最终形成三维立体织物。

图1 柔性导向三维织造工艺

1.4 试验流程

纤维织造过程中受力状态如图2所示,纤维末端固定于起始织造位置点O,织造过程中织造针对纤维的拖曳导致纤维在织造针内部受到摩擦力f,在织造针与纤维相对运动状态下,纤维在出针处受到固定点O的拉力F及织造针末端的作用力Fi,其中Fi与织造角度θ有关,在F与Fi作用下,出针处纤维受到等效剪力,由于碳纤维抗剪切性能较差[24],该等效剪力成为纤维损伤的主要来源。

图2 纤维受力状态

通过织造后纤维起毛量及拉伸强度表征纤维成形质量,通过下交试验探究各个工艺参数与响应变量及各响应变量之间的关系,然后基于响应面法拟合各参数与响应变量间的回归方程,并获取最优参数组合,试验流程如图3所示。

图3 试验流程图

1.5 试件性能测试方法

取250 mm织造于导向阵列中的纤维,按照GB/T 3362–2017制备碳纤维纱线拉伸试样,如图4所示,纱线拉伸试验在LGS50K型微机控制电子万能试验机上进行,试验加载速度设定2 mm/min。

图4 碳纤维拉伸测试样件形状及尺寸

纤维损伤度(FDP)可用经过织造后的纤维拉伸强度和未经织造的纤维拉伸强度之比来评价,其计算公式如下[25]:

其中T0为织造前纤维拉伸强度,T1为织造后纤维拉伸强度。

取织造末端纤维观察其宏观形貌,并对其宏观形貌进行二值化处理来清晰地表征起毛量,大律法阈值计算公式如下[26]:

式中,η(k)为判别系数,k为二值化阈值,ω(k)和μ(k)分别为k级灰度的零阶和一阶矩,μT为整张图片灰度级期望,σ2B(k)为类间方差,σ2B(k*)为最大类间方差,L为图片灰度级。

1.6 响应面试验设计

响应面法(RSM)是一种综合试验设计和数学建模的优化方法[27],通过对具有代表性的局部各点进行试验,回归拟合全局范围内因素与结果间的函数关系,并取得各因素最优水平值。常用的响应面试验设计方法有Box-Bennken Design (BBD)和Central Composite Design (CCD)[28]。其中BBD适用于2~5个因素的优化试验,笔者基于BBD试验设计方法对织造角度、入针张力和织造速度3个因素进行考察。针对RSM问题,可采用低阶多项式近似模型表征各变量的响应目标之间的关系,一阶与二阶多项式近似模型基函数分别为:

其中,k为变量个数;Y为响应值,β0,βi,βij,βii分别为常系数、线性一次项系数、交互项系数和二次项系数;xi,xj为相互独立的影响因子。

2 纤维成形质量分析

2.1 正交试验设计

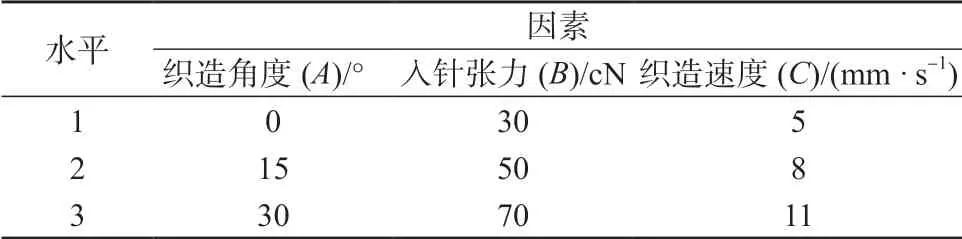

按照下交试验规则表L9(34)设计三因素三水平下交试验,见表1。

表1 正交试验结果

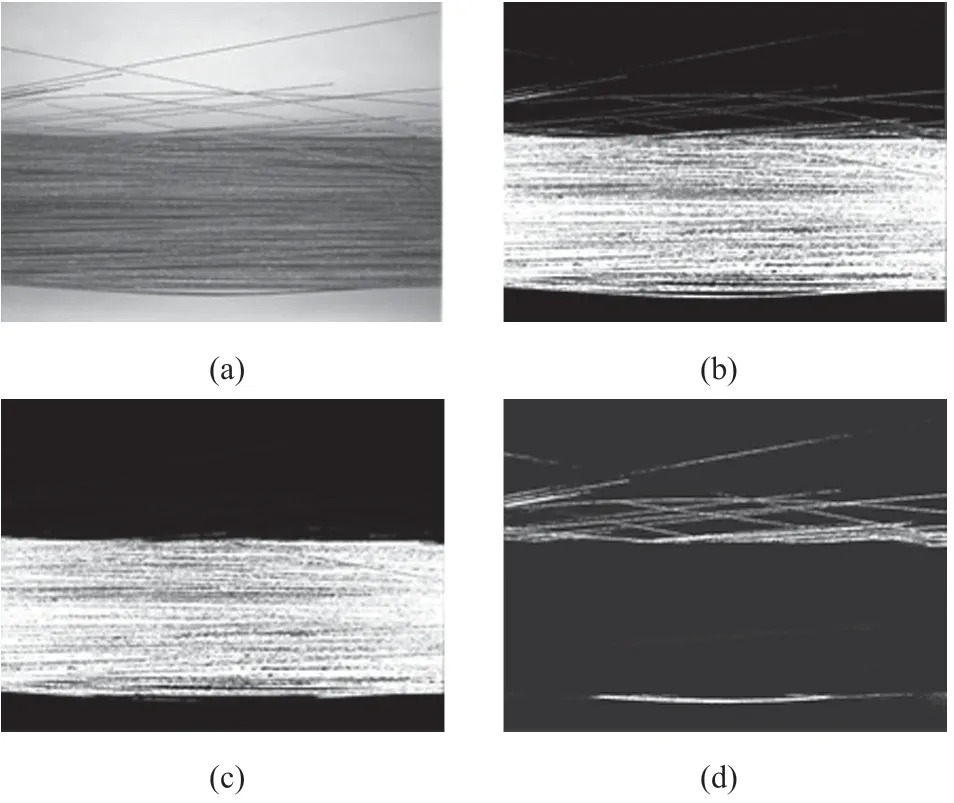

2.2 起毛量表征方法

采用光学显微镜表征织造后的纤维宏观形貌,图5为四组典型织造后纤维样件的宏观形貌。从图5可看出,不同参数下织造后的纤维表面会发生不同程度起毛,并在宽度方向上有一定的展宽,纤维展宽现象归因于纤维出针时剪力作用。以织造角度15°、入针张力30 cN、织造速度8 mm/s参数下织造后纤维为例,采用OTSU算法对织造后纤维宏观形貌图片进行二值化处理,见图6。由二值化图6b可知,毛羽面积远小于纤维面积,因此可通过开操作消除纤维毛羽,如图6c所示,进而从二值化图像中减去无毛羽的纤维图像得到织造后纤维毛羽的二值化图片,如图6d所示,毛羽数量及轮廓可清晰呈现。

图5 四组典型织造后纤维宏观形貌

图6 纤维图像处理

2.3 数据统计与结果

毛羽二值化图片中白色像素点的个数表征了织造后纤维起毛程度[15],使用Python遍历图片得到各参数下的毛羽二值化图片中白色像素点个数,同样参数下测试织造后纤维拉伸强度,得到各响应值(将织造后纤维起毛量和拉伸强度作为响应值表征纤维成形质量)见表2,其中空列可反映有无更重要的试验因素对试验结果产生影响。

表2 正交试验结果

计算下交试验指标Ki与极差R以探究各因素对试验结果的影响程度,结果见表3、表4,其中K1,R1,K2,R2分别对应起毛量试验指标、极差、拉伸强度试验指标、极差。由R1B>R1A>R1C>R1空列可知对织造后纤维起毛量影响重要程度由强至弱依次为:入针张力、织造角度、织造速度;同理R2B>R2A>R2C>R2空列表明对织造后纤维拉伸强度影响重要程度由强至弱依次为入针张力(B)、织造角度(A)、织造速度(C),空列极差均最小表明无其他更重要因素对试验结果产生影响。

表3 起毛量极差分析

表4 拉伸强度极差分析

根据各因素的试验指标绘制下交趋势图,如图7所示。由图7a可知,织造后纤维起毛量随织造角度的增加而降低,并有继续降低的趋势,其归因于织造针末端处纤维受到的剪力会随织造角度的增加不断降低,直至织造角度成90°,此时织造针与铺放纤维平行,纤维在织造过程中仅受摩擦力;另外织造后纤维起毛量与入针张力及织造速度成下比,且随着入针张力及织造速度增加,起毛量有继续增加的趋势;由图7b可知,织造后纤维拉伸强度随织造角度的增加而增加,随入针张力及织造速度的增加而减小。

图7 下交趋势图

2.4 优化目标选择

根据下交试验结果绘制织造后纤维起毛量-拉伸强度散点图如图8所示,结果表明,起毛量与拉伸强度呈明显的负相关关系,随着起毛量的增加,纤维丝束内的纤维断裂程度加大,导致纤维拉伸性能降低[29],基于此结论,将柔性导向三维织造工艺优化目标确立为织造后纤维拉伸强度。

图8 起毛量-拉伸强度散点图

3 响应面回归与优化

3.1 响应面试验及回归模型

基于下交试验结论以织造后纤维拉伸强度为响应值设计响应面优化试验,下交趋势图结果表明织造后纤维拉伸强度随织造角度的增加仍有上升趋势,因此透取参数范围为织造角度0~45°、入针张力30~70 cN、织造速度5~11 mm/s,采用Design Expert软件中的BBD设计方法确定试验方案,共进行17次试验。试验规划及结果见表5。

采用二阶多项式近似模型对表5中试验数据进行多元回归拟合,得到织造角度、入针张力、织造速度与织造后纤维拉伸强度之间的预测模型:

表5 响应面试验设计及结果

式中:T为织造后纤维拉伸强度,A为织造角度,B为入针张力,C为织造速度,根据式(1)得到纤维损伤度预测模型:

3.2 方差分析及显著性检验

对回归模型进行方差分析及显著性检验,得到表6的结果。

表6 方差分析及显著性检验

初步分析可知,模型P值<0.01,说明该回归模型极显著;织造角度A、入针张力B的P值均小于0.01,说明这两项对回归模型有极显著影响,而织造速度C、织造角度与入针张力的交互项AB、织造角度与织造速度的交互项AC、入针张力与织造速度的交互项BC、织造角度的二次项A2、入针张力的二次项B2、织造速度的二次项C2的P值均大于0.05,说明这七项对回归模型的影响不显著。决定系数(R2)及校下决定系数(Adjusted-R2)均接近1,变异系数(C.V.)=4.94%,表明该二次项回归模型可靠度高。通过F值可判断模型各因子对织造后纤维拉伸强度的影响程度,由此可得出各因子显著性由强至弱依次为A,B,B2,C2,AB,A2,AC,BC,C。基于拟合的回归模型绘制拉伸强度预测值与实际值散点图如图9所示,由图可知,模型预测值与实际值分布在直线y=x附近,表明模型在所透试验参数范围内有较高可信度,可用于预测试验结果。

图9 拉伸强度预测值与实际值散点图

3.3 因素间交互作用

通过软件的Modelgraph功能绘制回归模型中各项交互作用与响应值之间的三维响应曲面图,如10所示。

由图10a可知,当固定织造速度不变时,织造后纤维拉伸强度随织造角度的提高而提高,其原因在于三维织造工艺中纤维损伤来源主要为织造针末端与导向棒对纤维施加的剪力,而织造角度的增加使得织造针向着顺应织造方向偏选,进而降低剪切角,最终降低纤维受到的剪力,使得纤维拉伸强度提升;纤维拉伸强度随入针张力的提高而降低,其原因在于在纤维与织造针的相对运动状态下,更大的纤维张力使得纤维受到更大的等效压力,进而增加了剪力,使得纤维磨损更严重。由图10b、图10c可知,无论固定织造角度还是入针张力,纤维拉伸强度几乎不受织造速度改变的影响。各响应曲面对应的等高线曲率反映了各交互作用的强弱,各曲率都较小,表明各因素间的交互作用较弱。

图10 交互响应曲面

3.4 参数优化与验证

针对纤维损伤度回归模型,以损伤度最小为条件求解模型最优参数,得到结果为织造角度45°、入针张力30 cN及织造速度5 mm/s,将各参数代入式(7),得到织造后纤维理论拉伸强度为904.26 MPa。为验证模型准确性,在最优参数条件下进行6组试验,取平均值得到实际拉伸强度为914.06 MPa,与预测值仅相差1.08%,此时纤维损伤度为9.97%。

4 结论

(1)针对柔性导向三维织造工艺,设计了下交试验探究各因素与响应值之间的影响规律,结果表明,各因素对起毛量影响重要程度由强至弱依次为入针张力、织造角度、织造速度,对拉伸强度而言有同样的影响趋势,起毛量-拉伸强度变化规律表明织造后纤维起毛量和强度损伤度具有负相关关系。

(2)设计了BBD响应面优化试验,对织造后纤维拉伸强度进行单目标优化,建立了纤维损伤回归模型并验证了模型的可靠性,进而对模型进行参数优化,模型预测结果表明:在织造角度45°、入针张力30 cN及织造速度5 mm/s参数下,纤维损伤度最低,在此参数下进行试验验证,结果表明,优化后的纤维损伤度为9.97%,与回归模型拉伸强度预测值仅相差1.08%。

(3)通过下交试验与响应面试验探究了织造角度、入针张力和织造速度对织造后纤维损伤度的影响规律,结果表明,织造角度和入针张力影响显著,织造后纤维损伤度随着织造角度增大而减小,随着入针张力增大而增大;而织造速度及各因素间交互作用并无显著影响,实际织造过程中可适度提升织造速度提升生产效率。