抽背式汽轮机组轴封漏汽大的分析与处理

刘妙斌,吴恩柏,张云鹏,谢平原

(中国石油四川石化有限责任公司,四川成都 611930)

0 引言

四川石化自备电站锅炉采用燃油、燃气、低氮环保型燃烧器,以天然气、燃料气和燃料油为燃质,发电成本高,故遵循“以热定电”的原则,主要为炼油、化工装置供应4.0 MPa、1.2 MPa、0.4 MPa 蒸汽,为生产装置的安全生产提供保障。近年来,天然气价格不断上涨、环保形势日益严峻、市场竞争愈发激烈,为进一步达到“挖潜增效、节能减排”的目标,2018 年四川石化自备电站4#汽轮机进行“抽凝改抽背”的项目改造;2020 年9 月3日4#抽背机组24 h 试运行正常,正式投入生产,每年可节约成本2000 万元。但自运行以来,机组长期存在轴封漏汽大缺陷,严重影响机组的安全、平稳运行。

1 轴封漏汽大的危害

四川石化自备电站4#抽背机组轴封系统采用自密封的方式,自2020 年9 月3 日运行以来,一直存在轴封漏汽大且汽中带水现象,操作人员无法靠近观察,采取加装临时挡板的方式加以控制。轴封加热器一经投用就出现高液位、满水现象,为此,长期开启多级水封就地排放门以保持轴加水位稳定。

轴封漏汽大且轴加长期维持高水位运行,容易造成润滑油系统油中带水,导致润滑油乳化、油质变坏,破坏转子轴瓦处油膜质量,轴瓦金属温度升高,轴瓦乌金熔化,造成汽轮机烧瓦事故;轴加满水严重将导致汽缸进水,转子叶片水击损坏,上下缸温差大造成汽缸“猫拱背”变形的严重事故。

磷酸酯抗燃油酸值(以KOH 计)要求控制指标为≤0.2 mg/g[1],在定期取样分析过程中发现磷酸酯抗燃油酸值>0.2 mg/g,最大值达到2.22 mg/g;为保证磷酸酯抗燃油酸值在合格范围内,除投运抗燃油系统滤油装置外,还外接“降酸值一体化滤油机”进行24 h 不间断滤油。此外,机组调速系统在运行过程中,高中低调门频繁出现小幅波动,影响机组电热负荷的稳定供应。

2 磷酸酯抗燃油酸值高原因分析

酸值是评定抗燃油劣化或水解变质的一项重要指标[2]。长期保持较高酸值,会加速磷酸酯抗燃油的水解直至劣化,导致产生沉淀和起泡,缩短抗燃油的使用寿命。抗燃油酸值升高还会对金属部件产生腐蚀,例如伺服阀内部滑阀遭到腐蚀后,会造成伺服阀的内漏加重,调节性能稳定性下降,造成配汽机构的抖动,机组转速或负荷波动幅度大,严重影响着机组的安全、可靠运行。抗燃油酸值指标的影响因素主要有温度、油中劣化产物和水分等3 个方面。

(1)当温度低于80 ℃时,温度对抗燃油酸值的影响不大;当温度高于80 ℃尤其是高于110 ℃时,抗燃油的酸值随着温度的上升而急剧上升。

(2)抗燃油中的劣化产物是氧化反应、热裂解反应和水解反应的共同产物[3],抗燃油中的劣化产物不仅会对油质产生影响,还会对油质劣化进行催化,加速油的劣化。

(3)结合四川石化生产检测部抗燃油的定期化验结果,抗燃油中水分的指标并没有超标,可以排除水分对抗燃油酸值的影响。

综上可以看出,由于现场轴封漏汽大,4#抽背机组机头位置和高中低调门阀体、抗燃油管线现场测温温度都在100 ℃以上,造成磷酸酯抗燃油劣化反应加剧,劣化产物增加又对劣化反应起催化作用,反复叠加造成抗燃油酸值不断增高,影响调速系统稳定,造成阀门波动。

3 轴封漏汽大的原因分析

造成轴封漏汽大的原因主要有轴封选型不当、轴封面磨损造成轴封间隙过大、轴封排汽系统不畅、设计不当等方面。

3.1 轴封选型不当

目前,汽轮机组的轴封一般选择梳齿式汽封或蜂窝式汽封,其中梳齿式汽封要求径向间隙为0.2~0.6 mm;当汽封的径向间隙在0.2~0.4 mm 时,蜂窝汽封的密封特性比梳齿汽封好。采用蜂窝汽封后汽封间隙可以很小,同时由于蜂窝汽封很软,即使与转子发生擦碰一般不会发热和伤及转子而引发安全问题,故蜂窝密封被广泛应用于燃气轮机、压缩机、高压涡轮泵等设备[4]。

轴封设计间隙为0.40~0.65 mm,前后汽封均为梳齿式,且为保证密封效果,特在前后汽封靠近大气端部分各采用一圈蜂窝汽封[1],满足机组轴封系统要求,可排除轴封选型不当造成的轴封漏汽大。

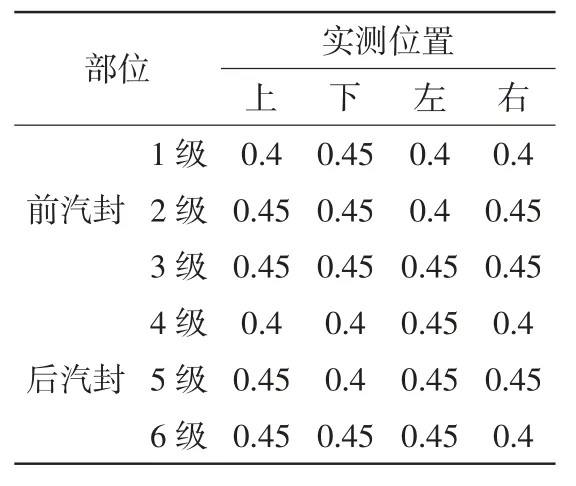

3.2 轴封间隙过大

梳齿式汽封在径向间隙超过0.5~0.6 mm,蜂窝汽封在芯格发生明显变形时,就要视运行情况在大修时及时更换汽封[4]。对4#抽背机组揭盖检查,梳齿式汽封实际测量值为0.4~0.45 mm,设计值为0.4~0.65 mm,蜂窝汽封芯格完好,故可排除轴封面磨损造成轴封间隙过大引起的轴封漏汽大(表1)。

表1 前后轴封间隙测量值 mm

3.3 轴封设计不当、排汽系统不畅

根据现场确认,武汽CB17.5 MW 机组轴封漏汽管线设计、布局存在不合理的局部问题。

高压端一段轴封漏汽至背压抽汽管径DN65 偏小,导致高压端排汽不畅、回汽阻力增加、高压轴封回汽腔室压力升高,回汽腔室的蒸汽向外逸出,造成高压端轴封漏汽大。

高压端二段轴封漏汽与低压端一段轴封漏汽均连接在一根母管上高除,阻力悬殊,高压端二段轴封漏汽排挤低压端一段轴封漏汽,导致低压轴封回汽困难,使回汽阻力增加、低压轴封回汽腔室压力升高,因此回汽腔室的蒸汽向外逸出,造成低压端轴封漏汽大。

因高压端四段轴封漏汽与低压端三段轴封漏汽均排至1#轴加,且高低压端轴封漏汽大,导致1#轴封加热器液位无法控制在230 mm 以内(轴封加热器液位230 mm 切旁路),实际运行时液位长期维持在460 mm 以上,为防止出现轴加满水事件,现场开启1#轴封加热器多级水封就地排放门加强轴加排水。

在机组停机揭盖检修过程中,发现后轴封三段排汽孔位置受隔板遮挡,妨碍蒸汽流通,导致后轴封漏汽大。

综上可以看出,4#抽背机组轴封漏汽大的原因就是轴封设计不当、排汽系统不畅造成。

4 轴封漏汽大的改造处理

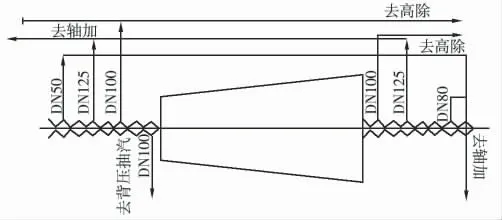

针对轴封漏汽大的形成原因,对机组的轴封系统进行以下改造处理(图1)。

图1 轴封改造后

(1)对高压端轴封一段漏汽管线进行扩径处理,将前轴封一段漏汽至排汽管线由DN65 改为DN100。

(2)前轴封二段漏汽和后轴封一段漏汽汇合后由1 根管线排至除氧器,现改为2 根DN100 管线分别排至除氧器。

(3)抽背机组轴加疏水不进凝汽器,按设计要求无需安装多级水封,4#抽背机组1#轴加多级水封是利旧,故应该予以取消。取消多级水封后,各轴封加热器原进多级水封疏水线分开就近进地沟。

(4)后轴封三段排汽孔位置向前调整,避开隔板遮挡,原排汽孔现场封堵,保证排汽顺畅。

(5)检修中对前后轴封进行检查发现,汽封块弹簧片弹性不好,更换全部420 块汽封弹簧片。

(6)对磷酸酯抗燃油箱进行全面清扫,并进行换油处理,避免系统中劣化产物及其他因素影响抗燃油酸值。

5 改造后的效果

4#抽背机组经改造投运后,运行状况良好,主要问题得到明显改善:①前后轴封漏汽明显减小,前后轴封漏汽大问题得到根本解决;②磷酸酯抗燃油酸值得到有效控制,运行以来分析指标均≤0.2 mg/g;③机头位置、各调门及管线温度明显下降,现场测温温度都在80 ℃以下;④前后轴加液位降至可控范围之内,未有液位超230 mm 联锁动作情况出现;⑤调速系统各调门阀位稳定,未再出现波动现象,保证了电热负荷的稳定供应。