表面硬化对地铁轮轨磨耗性能影响的实验研究*

孙培文,朱爱华,张 帆,杨建伟,马潮潮

(北京建筑大学 城市轨道交通车辆服役性能保障北京市重点实验室,北京 100044)

0 引 言

在地铁列车运行过程中,轮轨之间的各种相互作用力均通过轮轨摩擦副之间的滚动接触得以实现,因此,轮轨之间的损伤主要以磨损和滚动接触疲劳为主。

常崇义等人[1]采用轮轨滚动接触磨损的小比例实验台,研究了不同硬度轮轨匹配下的车轮试样多边形磨耗问题。周韶博等人[2]利用双轮对滚的方式,研究了ER8和ER8C 2种高速车轮材料与U71MnG钢轨材料的滚动摩擦磨损情况。张关震等人[3]对时速250 km等级动车组自主化D1车轮进行了耐磨性能实验,并将其与进口ER8车轮的耐磨性能进行了对比。张银花等人[4]在实验室进行了3种硬度车轮与3种硬度钢轨的对磨实验,对比分析了硬度不同的车轮与钢轨对磨时轮轨的损伤情况。ZHANG Ning等人[5]将3种强度等级和1种奥氏体球墨铸铁(ADI)车轮钢与传统钢轨钢相匹配,进行了滚动滑动磨损实验。王文健等人[6]利用滚动磨损实验机,研究了车轮钢与U71Mn热轧钢轨的硬度匹配性能,分析了不同硬度车轮与U71Mn钢轨匹配时的摩擦磨损与表面损伤行为。李英奇等人[7]通过对磨实验,研究了接触应力相同时贝氏体钢轨的磨损率、表面粗糙度、硬度,并结合扫描电镜观测了磨损表面和剖面的形貌特征,分析了不同滑差条件下贝氏体钢轨的磨损行为特征和变化规律。MOLYNEUX-BERRY P等人[8]利用动态模型,研究了车轮/钢轨接触处的应力以及其硬度和微观结构的变化规律。HUANG Y B等人[9]对轮轨材料滚动接触疲劳和表面裂纹的形成进行了实验研究。为了研究轮轨表面硬度变化问题,LEWIS R等人[10]对实验室和现场轮轨表面的相关数据进行了调查研究。为了研究磨损行为与硬度的关系,LEE K M等人[11]利用实际服役中的轮轨样品,在不同尺寸上测量了其微维氏硬度和洛氏硬度。SEO J W等人[12]通过实验,对普通钢轨和热处理钢轨因车轮硬度增加而产生的RCF和磨损特性进行了评价。

以上的相关研究多集中在运营前的轮轨硬度比方面,且大多是有关硬度与表面疲劳裂纹之间的关系研究,而对运营过程中,表面硬化程度与轮轨磨耗间的关系研究较少。

研究车轮和钢轨的磨损特性,不仅要考虑车轮的初始硬度,还应该考虑表面硬化效应的影响。研究轮轨初始硬度不同与表面硬化程度共同作用下的轮轨磨耗规律,可以为进一步降低轮轨磨耗提供一定的理论指导。

因此,笔者依据赫兹模拟准则,通过模拟地铁轮轨的实际接触工况,使用GPM-60摩擦磨损实验机,对两种现役的不同车轮钢试样和U75V钢轨试样进行双轮试样对滚实验,研究轮轨表面硬化对轮轨磨耗规律的影响。

1 轮轨接触模拟实验

1.1 模拟实验设计

此处实验采用GPM-60摩擦磨损实验机,并采用试样双轮对滚的实验形式,来模拟轮轨的接触条件。

实验时,要保证模拟状态下的轮轨接触应力和接触斑椭圆长短轴的比与实际线路保持一致,同时实验车轮试样应具有与实际车辆运行条件下的车轮相同的角速度(均忽略轮轨间蠕滑)。

模拟实验试样尺寸、施加的载荷及转速均依照赫兹模拟法则确定[13],即:

σlab=σfield

(1)

(a/b)lab=(a/b)field

(2)

ωlab=ωfield

(3)

式中:σlab—实验条件下轮轨材料间的最大接触应力;σfield—实际线路运行条件下轮轨材料间最大接触应力;(a/b)lab—实验条件下轮轨接触斑长短轴的比值;(a/b)field—实际线路运行条件下轮轨接触斑长短轴的比值;ωlab—实验条件下车轮的旋转速度;ωfield—实际运行条件下车轮试样的旋转速度。

实验分为A、B两组,微合金钢轮与U75V钢轨为A组,CL60钢轮与U75V钢轨为B组;实验运转周期为2×105转。

实验过程中,每4×104转拆卸一次轮轨试样,使用JA30003精密电子天平(精度:0.001 g)称重计算磨耗量,采用HBE-3000电子布氏硬度计测量轮轨接触面的表面硬度数据。

GPM-60滚动接触磨损实验机主要由主机、操控与监测系统、冷却循环系统、转速和压力传感器等组成;通过操作面板设置既定的载荷及转速工况,将稳定的循环应力施加在上下试样的接触表面。

GPM-60滚动接触磨损实验机实物如图1所示。

实验模拟现实中地铁车辆在14 t轴重、70 km/h的工况,设备主、陪试轴的固定转动滑差率为5%,计算得到实验机所需的垂向加载载荷为223 N;运转速度为443 r/min,轮轨试样直径均为60 mm,轮试样接触表面为21 mm半径的圆弧段。

轮轨试样的结构尺寸和实物照片如图2所示。

图2 轮轨试样尺寸及实物图

1.2 实验材料确定

实验所需的轮轨材料均采集自某实际运营线路中的轮轨,该线路中长期使用CL60钢制地铁车轮,并在近期部分换装了同厂生产的微合金化新型钢制车轮。

微合金化地铁车轮钢相较于CL60钢优化了材料成分比例,具有更高C、Cr含量,同时添加了V元素(V元素的适量添加可以显著增强钢的屈服比,降低其脱碳敏感性,对于改善其冶金表面质量具有明显效果)。

车轮试样从车轮名义滚动圆处踏面10 mm以下位置水平取样,钢轨试样从U75V钢轨轨道顶10 mm以下水平位置取样。

轮轨取样位置如图3所示。

图3 轮轨试样取样位置示意图

微合金钢材料的成分是在原有CL60钢的基础上通过对材料成分的调整,提高热处理参数控制精度以及采用分步淬火工艺制成的,微合金化钢的材料硬度和机械性能得到了提高。

两种车轮钢及钢轨材料的机械性能和实验分组如表1所示。

表1 两种车轮钢及钢轨材料机械性能及实验分组

1.3 实验过程

在确认轮轨试样安装到位后,笔者首先启动设备,对传感器进行校正调零,并通过控制面板输入实验机所需的参数,主要包括垂向加载载荷223 N,以及运转速度443 r/min等。

实验中的轮轨试样如图4所示。

图4 实验中的轮轨试样

实验运转周期为2×105转,实验过程中每4×104转拆卸一次轮轨试样。

2 试样硬度测量

笔者将拆下的实验试样卸下后,完全浸没在装有表面活性清洗剂的超声波清洗仪中进行清洗、烘干;使用JA30003精密电子天平(精度:0.001 g)对轮轨试样分别进行称重,待其读数稳定时进行记录,每个试样需要反复称量3次,然后计算取平均值;沿接触位置等间距选定5个点,通过HBE-3000电子布氏硬度计测量轮轨试样的表面硬度,取平均值并做好记录。

实验试样硬度的测量过程如图5所示。

图5 实验试样硬度测量过程

在完成上述试样的磨损量与硬度数据测量后,笔者记录下相关数据,重新安装试样继续进行实验。

3 实验结果和讨论

3.1 磨耗量分析

实验运转周期为2×105转,实验过程中每4×104转拆卸一次轮轨试样,并记录数据;使用超声波清洗仪,配合表面活性剂,去除试样表面的氧化物、碎屑和油污后烘干;使用精密电子天平(精度:0.001 g)进行称重,计算得到每次轮轨试样的质量损失,即磨耗量。

在不同运转周期下,轮轨试样的累积磨耗量如图6所示。

图6 轮轨试样不同阶段的累积磨耗量

随着运转次数的增加,两组车轮和钢轨试样的总磨耗量均呈现增长的趋势,同时A组车轮试样磨耗量明显低于B组,而A组钢轨试样的磨耗量却要多于B组。

在实验初期,轮轨试样表面处于磨合状态,此时质量损失速度较快,而随着轮轨试样表面接触状态逐渐趋于稳定,轮轨试样质量损失速度逐渐降低,轮轨试样由磨合期的快速磨损阶段转变为稳定磨损状态。

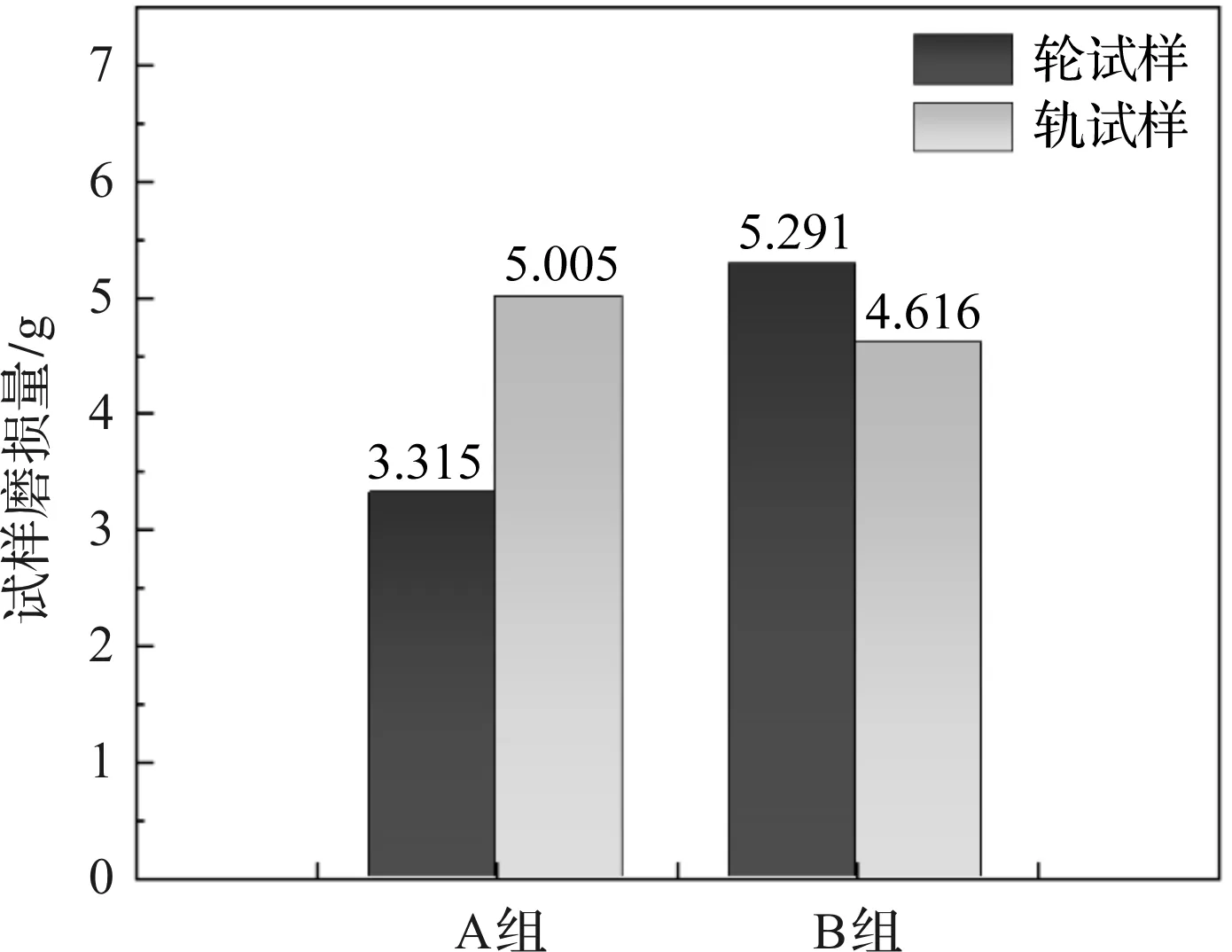

完成2×105次运转后,轮轨试样各自的磨耗值如图7所示。

图7 轮轨试样2×105万转的累积磨耗量

由图7可知:微合金化地铁车轮钢在模拟实际运行路线的情况下,比传统的CL60钢车轮钢更具有耐磨性;在模拟运转2×105转的情况下,相较于CL60钢,微合金化地铁车轮钢的磨耗率降低了35.1%,但与之相对的是其钢轨磨耗量增大,磨耗率提高了7.8%。

A、B两组各自轮轨磨耗值的总和如图8所示。

图8 轮轨总磨耗量

综合考虑轮轨的磨耗,由图8可知,微合金化地铁车轮试样的轮轨总磨耗量比CL60钢车轮试样降低了1.47 g,总磨耗率降低了1.6%。由此可见,初始硬度较高的微合金化地铁车轮新材料体现出了较好的耐磨性、较低的轮轨总磨耗量。

3.2 表面硬化分析

轮轨磨耗性能和材料本身的硬度相关,在一定范围内随着材料本身硬度的提高,轮轨材料的总磨耗量会呈现出下降的趋势[14]。

笔者使用布式硬度计,对轮轨试样表面磨痕中心位置按圆周选取3个点,然后计算得到硬度的平均值,如图9所示。

图9 不同阶段轮轨试样表面硬度

相较于传统的CL60钢车轮钢,微合金化地铁车轮钢具有更高的初始硬度,轮轨材料在实验初期的磨合阶段均经历了表面硬度快速增长的过程,然后车轮硬度稳定增长,但增长速度大大放缓;同时,初始硬度高的材料硬度一直稳定地高于初始硬度低的材料,但两者的硬度值随着实验的进行有趋近的迹象。

钢轨材料则在经历了初始的表面硬度快速增长后,在后期基本保持了表面硬度的稳定;同时,A组与硬度较高的车轮相匹配的钢轨表面硬度一直高于B组与低硬度车轮匹配的实验组。

轮轨试样在对磨的过程中,由于试样间的接触应力关系,会发生表面的塑性变形,同时试样间的相对滑动会产生大量的热。表面塑性变形会导致冷作硬化,即轮轨试样表层硬度变高的现象。在接触应力的作用下,金属材料接触区产生塑性变形,会导致金属晶格间的滑动和晶格的扭曲,相应的晶粒组织被拉长,硬度在变形初期快速提高,材料塑性和韧性进一步下降。同时,塑性变形导致的晶格错位塞积将会引起马氏体相变,且变形量越大,马氏体产生量越多[15]。

马氏体相变的产生会进一步导致材料表面的硬度和脆性提高,在进一步的塑性变形前,硬脆性会导致脆性开裂。同时,相对滑动产生了大量的热量,使得试样内外产生温度梯度现象,由塑性变形做功和相对滑动摩擦产生的大量热量会导致晶粒位错密度的降低,使得表层硬度出现回软现象;两者在运行过程中相互竞争,随着运转周期的增加,最终轮轨试样表面会处于塑性变形与磨损的平衡状态,表面硬度呈现较稳定状态。

3.3 表面硬化与磨耗分析

轮轨磨耐性和材料本身的硬度相关。一般随着材料硬度的上升,其本身磨耗量会下降。

材料磨耗率ξ如下:

(4)

式中:H—轮轨试样的历次重量,g;i—实验次数(i=0,1,2,3,4);ξ—磨耗率,g/104r。

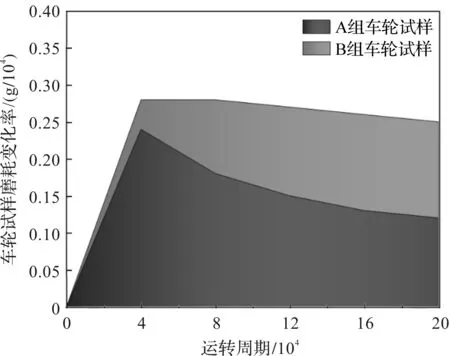

A、B两组车轮试样硬度与磨耗率阶段变化如图10所示。

图10 A、B两组车轮试样硬度与磨耗率阶段变化

由图10可知:在实验的第一阶段,车轮钢试样在运行初期经历了快速的表面硬化过程,此时轮轨试样处于初期的磨合阶段,车轮磨耗率同步陡增;

第二阶段,随着初期磨合过程的结束,车轮试样表面硬度增长速度放缓,A组新型钢车轮试样磨耗率随车轮表面硬度增加而下降,B组CL60钢车轮试样磨耗率同样开始下降,但磨耗率的最大值超过A组,并且磨耗率一直高于A组,两组试样表面硬度均呈现稳定上升趋势。由此可见,车轮试样磨耗率随车轮表面硬化程度的提高呈现明显下降趋势。

A、B两组车轮试样磨耗率变化如图11所示。

图11 A、B两组车轮试样磨耗率变化

由图(10,11)可知:A、B两组车轮试样表现出了相同的趋势,即在经历了初期磨合时磨耗率的快速增长后,车轮试样磨耗率随车轮表面硬化程度的提高而逐渐降低,A组车轮试样的表面硬度一直高于B组车轮试样,一般硬度越高耐磨性越好[16];同时,A组车轮试样的磨耗率始终低于B组,且磨耗率下降速度较快。[17]

A、B两组钢轨试样硬度与磨耗率阶段变化如图12所示。

图12 A、B两组钢轨试样硬度与磨耗率阶段变化

由图12可知:在实验开始阶段,钢轨试样呈现出和车轮试样相似的趋势,伴随着磨合初期过程的快速表面硬化,钢轨磨耗率同时快速增高,磨耗速度较快;磨合后,钢轨磨耗率基本处于稳定状态;A组钢轨硬度一直高于B组钢轨试样,其磨耗率也一直高于B组钢轨试样。

A、B两组钢轨试样磨耗率变化如图13所示。

图13 A、B两组钢轨试样磨耗率变化

钢轨表面的硬度变化情况,将直接影响其本身的磨耗性能。从图(12,13)可知,A、B两种钢轨的磨耗率差异不大,且随着时间的增加,其表面硬度逐渐不再增加,而两者的磨耗率也逐渐趋于一致。

4 结束语

为了对轮轨初始硬度不同与表面硬化程度共同作用下的轮轨磨耗规律进行研究,进一步降低轮轨的磨耗,通过对某实际运营线路中的钢轨和两种不同车轮钢的摩擦磨损进行实验研究,笔者探讨了材料表面硬化对轮轨耐磨性的影响。

研究结论如下:

(1)两种地铁车轮钢在运行中均出现了表面硬化现象,并且经历了磨合期的快速硬化和稳定期的平稳硬化阶段;钢轨在磨合期表面硬度快速增加,在稳定期的表面硬度基本保持不变;

(2)微合金化地铁车轮钢比CL60钢具有更高的初始硬度和表面硬化程度,并且在实验后期两者的表面硬度数值表现出了逐渐趋近的现象;

(3)相较于CL60车轮钢,微合金化地铁车轮钢在2×105转时磨耗率降低了35.1%,与之匹配的钢轨磨耗率增加了7.8%,轮轨总磨耗率降低了1.6%;初始硬度较高的微合金化地铁车轮新材料具有较好的耐磨性和较低的轮轨总磨耗量;

(4)在磨合后的稳定期,轮轨磨耗率均随材料表面硬化程度增高而降低;

(5)实验结果表明,轮轨磨耗量、轮轨磨耗率、表面硬化速度在运行初期均最大,此时试样主要处于磨合阶段;

考虑到轮轨磨耗和表面硬化在运行初期较大的特点,笔者建议在新轮轨使用前、车轮镟修和钢轨打磨后通过适当的表面喷丸强化处理,以提高轮轨表面硬度,缩短其表面硬化过程,降低轮轨磨合期的磨耗速度,减少轮轨的磨损。

在后续的工作中,笔者将更多地从微观角度出发,对轮轨表面硬化行为进行研究;同时,深入研究表面硬化对于表面损伤的影响机理。