三次风布置形式对分解炉影响的数值模拟

崔洪坤,刘志强

(合肥水泥研究设计院有限公司,安徽 合肥 230051)

1 引言

新型干法水泥工业生产中预分解系统对熟料生产十分重要。分解炉主要是利用窑尾高温废气、窑头篦冷机高温余风来对经过旋风预热器预热的生料做入窑之前的最后分解,使其生料分解率达到85%以上。生料的主要成分为SiO、AlO及碳酸盐等,而生料中碳酸盐主要以CaCO为主。由于三次风温度和含氧量较高,三次风的分布对炉内流场及温度场有着重要的影响。梅书霞等人采用Fluent软件研究了分解炉内气流场、煤粉燃烧及碳酸钙分解过程。李海豹等人采用ANSYS软件对三次风分级引入分解炉内流场和温度场的影响进行了模拟分析。王俊杰等人应用计算流体动力学研究了三次风单向入炉对分解炉的速度场、颗粒轨迹、温度场、煤粉燃烧与碳酸钙的影响。

本文以计算流体动力学为基础,利用Fluent软件对分解炉中单、双进风结构进行了对比研究,分析了炉内流场、温度场及组分浓度场的变化情况。

2 几何模型及网格划分

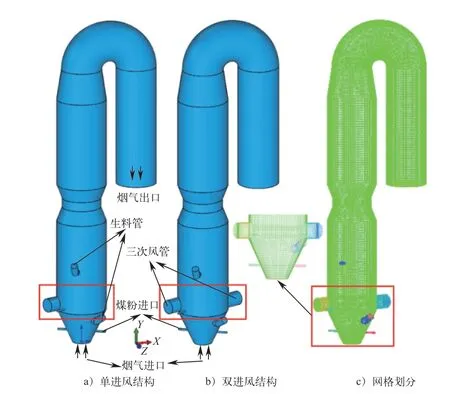

采用Solidworks建立的分解炉简化模型如图1所示。从图1a中可以看到,以分解炉窑尾烟气进口中心为原点建立坐标轴,分解炉高为42 m,炉内最大直径为6.4 m;来自回转窑的高温烟气由炉体底部缩口进入炉内,缩口上方布置有三次风管,与窑尾高温烟气相遇后形成漩流效应;分解炉锥部布置有四个以周向分布的燃烧器,采用生料分级分解技术上下布置了生料管,上下分煤比例和分料比例分别为1∶1和5∶8,且保持比例不变;中部有个缩口,形成二次喷腾效应。图1b是在单进风结构基础上增加一个三次风管,三次风管和中轴线为偏心设计。图1c是分解炉的网格划分,并对各个关键部位进行网格加密处理,从红框的局部放大图可以看到,为了提高网格质量对三次风管进行了型块划分。在保证计算精度的前提下,控制网格节点数为900 000左右。

图1 分解炉几何模型及网格

3 数学模型及边界条件

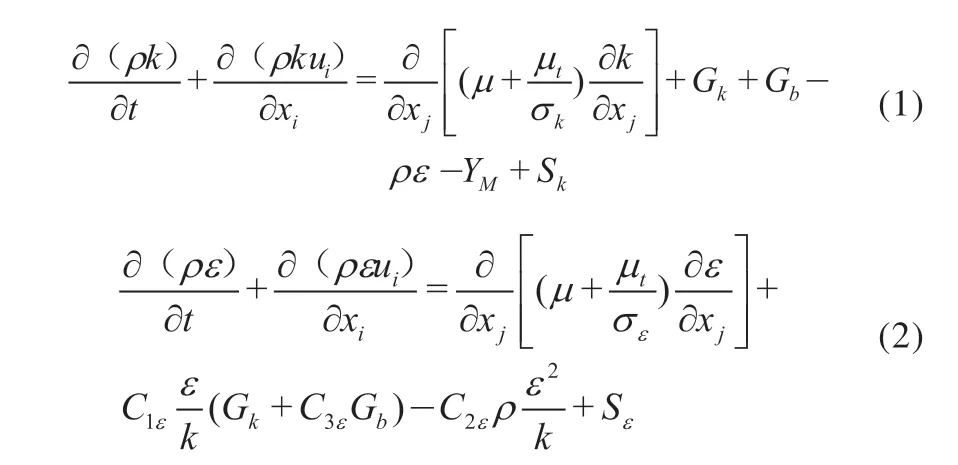

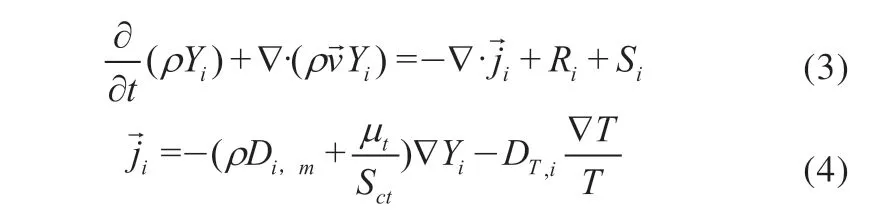

湍流的控制方程采用雷诺应力输运方程下的κ-ε两方程模型,如式 (1) 和 (2) 所示;分解炉内的流场采用组分输运模型,组分输运方程如式 (3) 和 (4) 所示。

式中,G是平均速度梯度引起的湍动能k的产生项;G是由于浮力引起的湍动能k的产生项;Y是可压湍流中脉动扩张的贡献;C、C和C为经验常数;σ和σ分别是与湍动能k和耗散率ε对应的Prandtl数,S和S是可定义的源项。

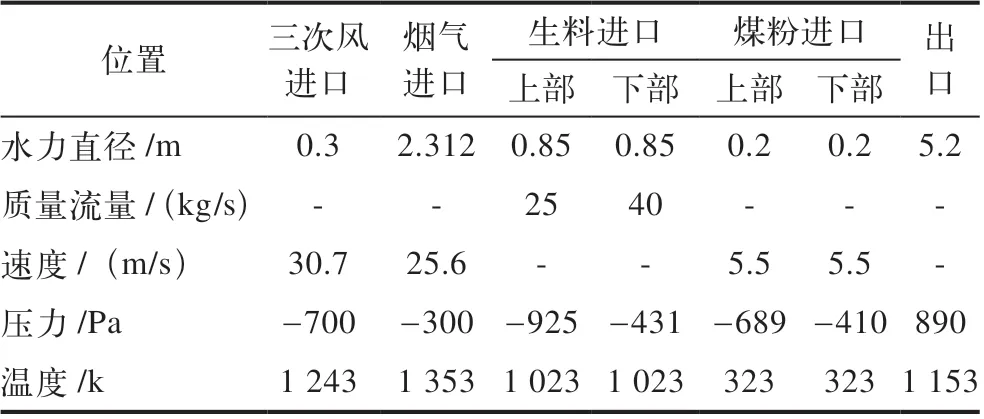

表1为计算所用的边界条件。烟气进口、三次风进口均采用均匀分布速度,生料进口采用质量流量,出口采用压力出口边界。各煤粉进口的进煤量与生料进口的进料量皆相等,物料初始入射角度相同。采用离散相模型进行颗粒相的运动轨迹计算,且煤粉粒子粒径遵从rosinrammer分布。双进风的两个进风风速为单进风风速的二分之一,即总的三次风进风量不变。

表1 计算模拟的边界条件

4 结果与讨论

4.1 分解炉流场

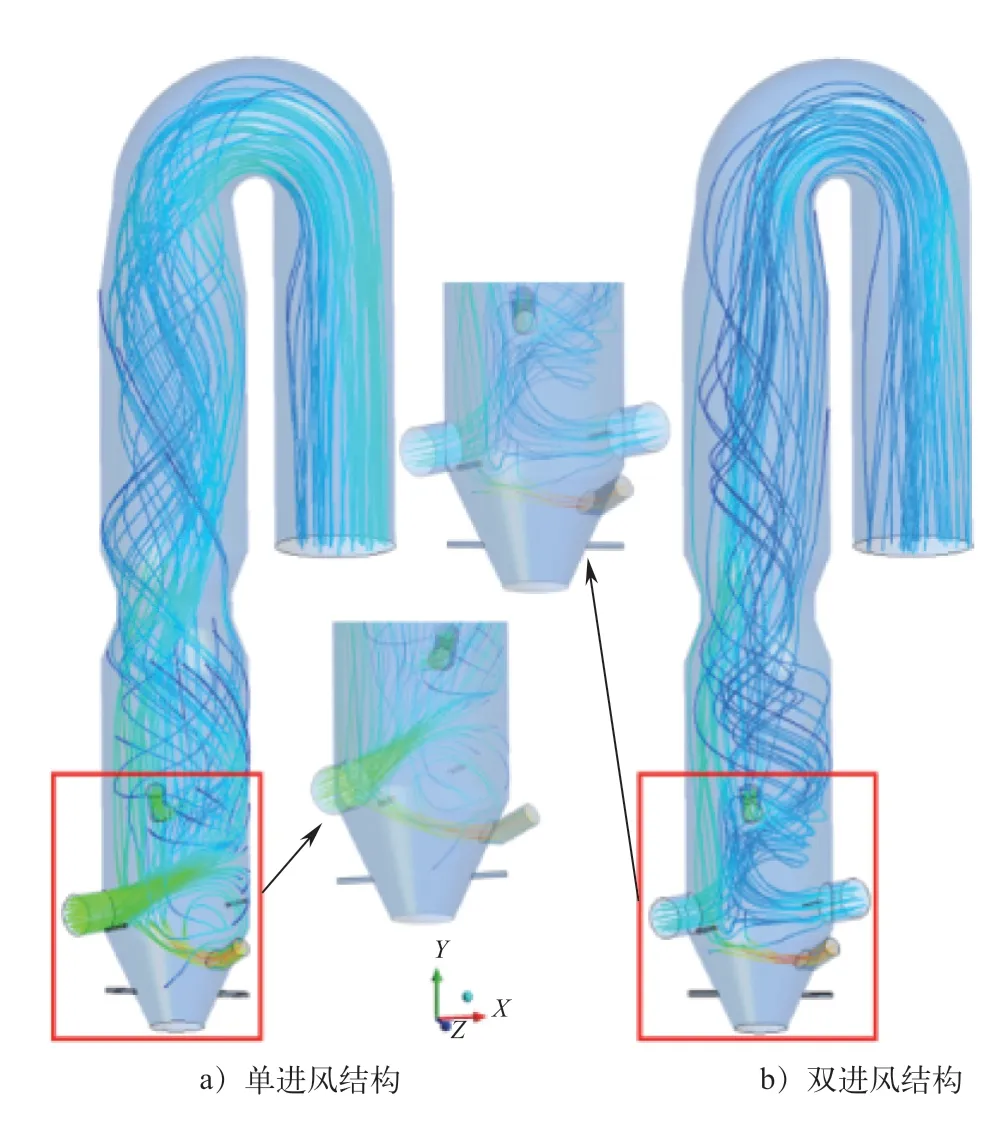

单、双进风结构的分解炉流场分布如图2所示。由图2可知,气流流线从整体上都呈螺旋上升状,分解炉下部均发生漩流效应,但是单、双进风结构的分解炉流场的漩流形态差异较大。从图2a中可以看到,三次风进入分解炉后形成大量由中间区域向边缘区域运动的漩流,分解炉下半部分气流呈现高度的返混形态,返混效应加剧了生料与煤粉之间的充分混合,有利于煤粉燃烧和CaCO分解;在上部下料点处,生料随着三次风产生回流,延长了生料在分解炉内的停留时间;气流经过分解炉中部缩口时,由于炉体直径突然缩小,形成了二次喷腾。从图2b中可以看到,双进风结构的分解炉流场形成了双漩流效应,上部煤粉管都位于三次风附近,煤粉进入分解炉后在高温三次风中预热之后燃烧放热,但由于两股三次风的旋流作用更强,部分煤粉可能会在没完全燃尽之前随着流场向上输运,延迟燃烧。

图2 单、双进风结构的分解炉流场分布

4.2 分解炉温度场

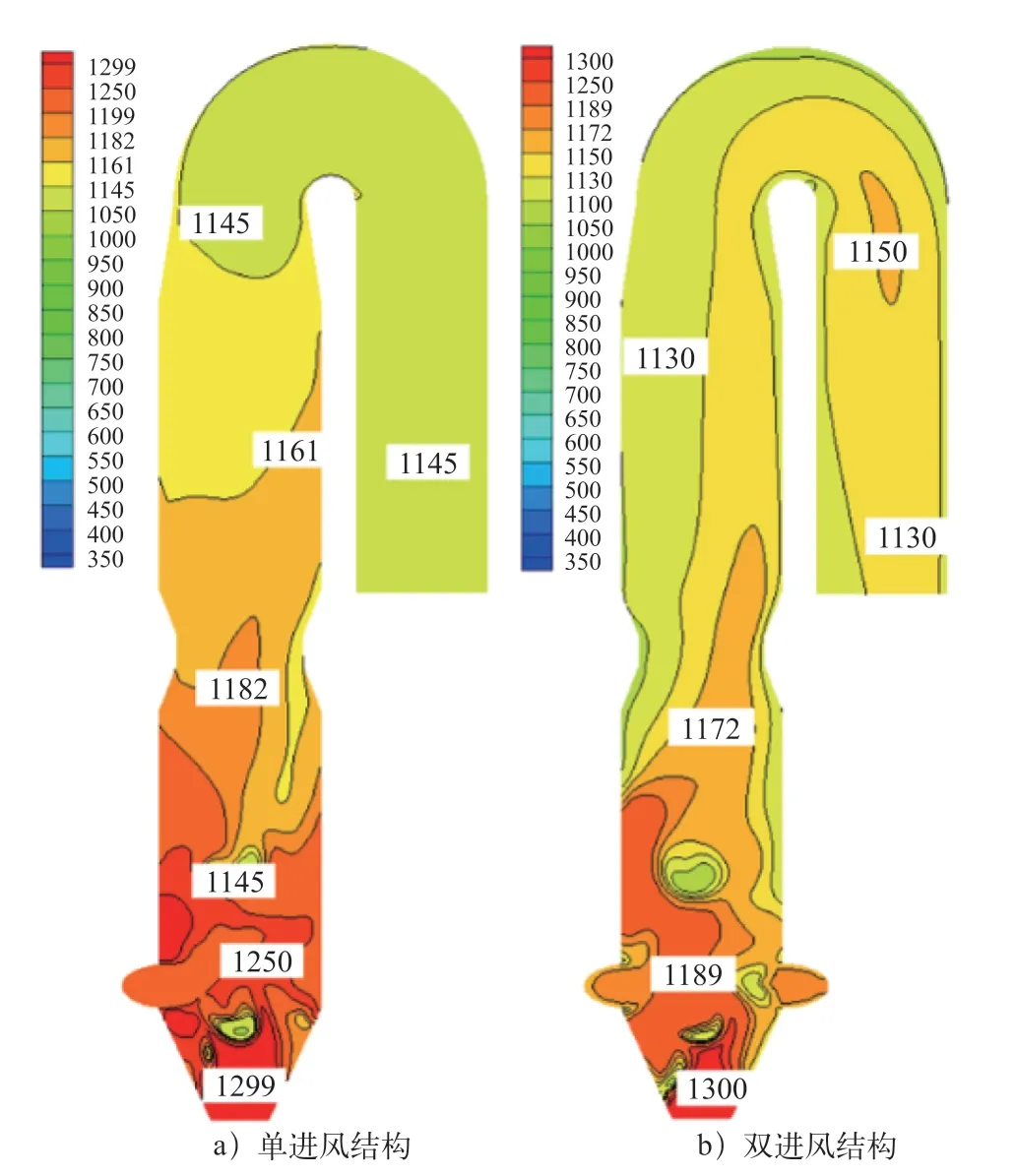

单、双进风结构的分解炉温度场分布如图3所示。由图3可见,单、双进风结构的分解炉沿炉膛中心方向上温度呈递减趋势,且炉温都满足生料分解要求。从图3a中可以看到,单进风结构的分解炉三次风管对面,最高温度为1 250 K,这是由于三次风使燃料向炉壁靠拢,并在氧气中剧烈燃烧放出大量的热。另外,分解炉下部锥体出现一个三角状的高温区,最高温度达到1 299 K,这是由于来自窑尾的高温烟气所致。在分解炉下部,低温区主要分布在生料管附近,这是由于生料分解要吸收大量热量。当生料颗粒运动到分解炉中部缩口,生料继续分解吸热,温度进一步降低,炉出口温度为1 145 K。随着燃料的完全燃烧,从分解炉缩口上方往顶部方向走,温度逐渐减低。从图3b中可以看到,双进风结构的炉温整体比单进风结构低,炉内最高温度向炉中心线移动为1 189 K,炉出口温度为1 130 K,在鹅颈管处出现1 150 K的高温区域,这是因为煤粉在此处燃烧所致。

4.3 分解炉组分浓度场

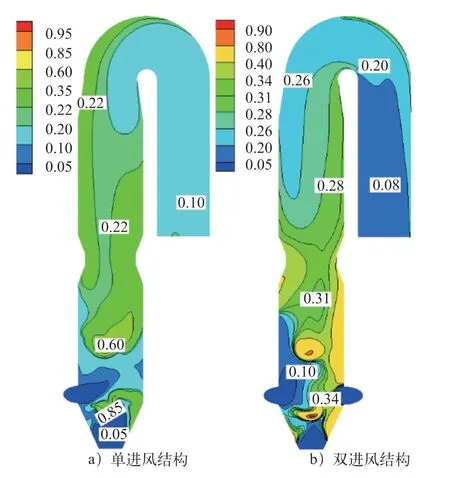

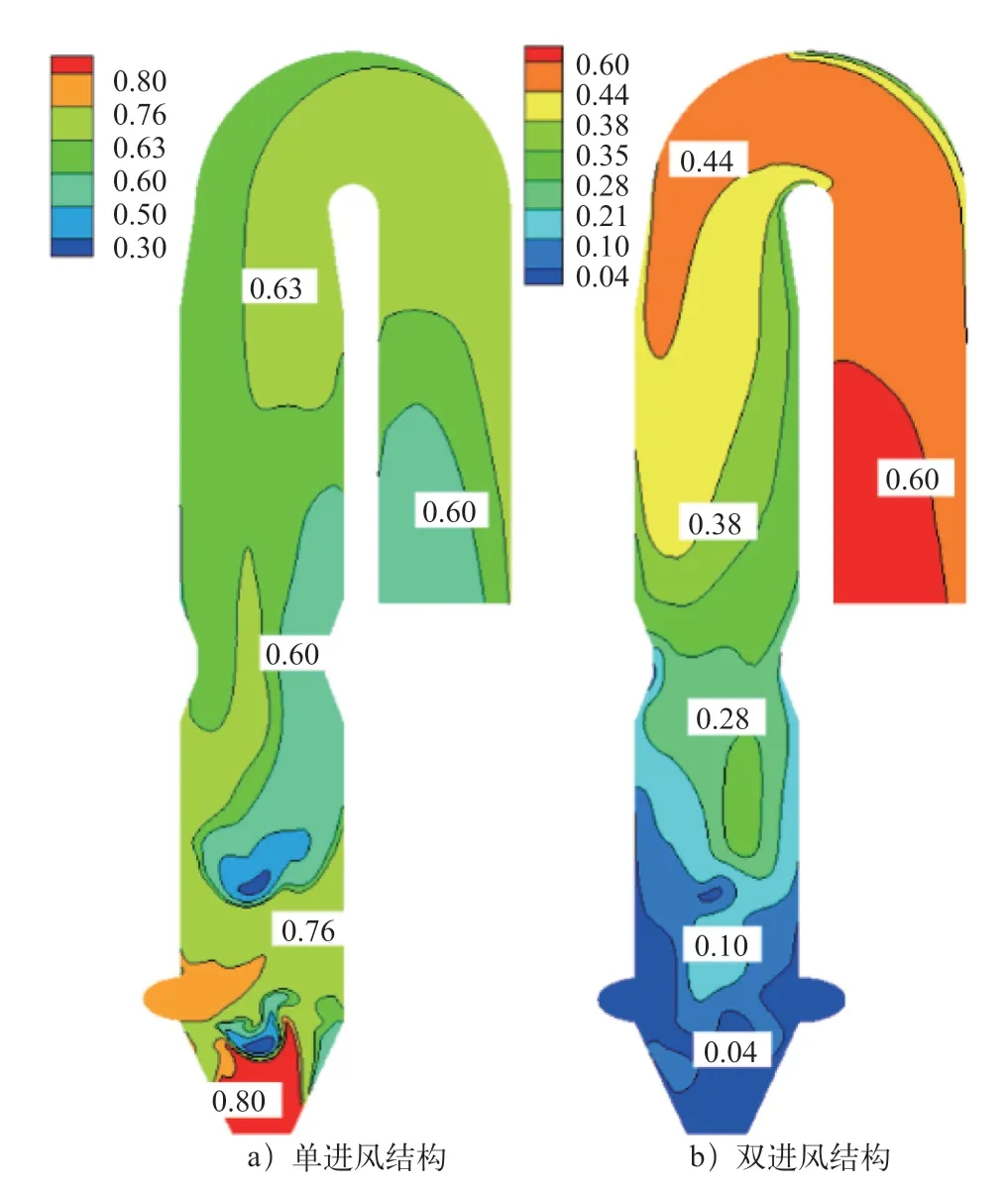

单、双进风结构的分解炉CaCO和CaO浓度场分布分别如图4、图5所示。从两图中可以看到,单、双进风结构的烟气进口处的CaCO质量浓度都为0.05,而CaO质量浓度分别为0.80和0.04,说明下部生料在两种情况下都可以完成分解。鹅颈管出口处CaCO质量浓度分别为0.10和0.08,而CaO质量浓度都为0.6,计算得到单、双进风结构的炉内生料分解率分别为87%和85%。

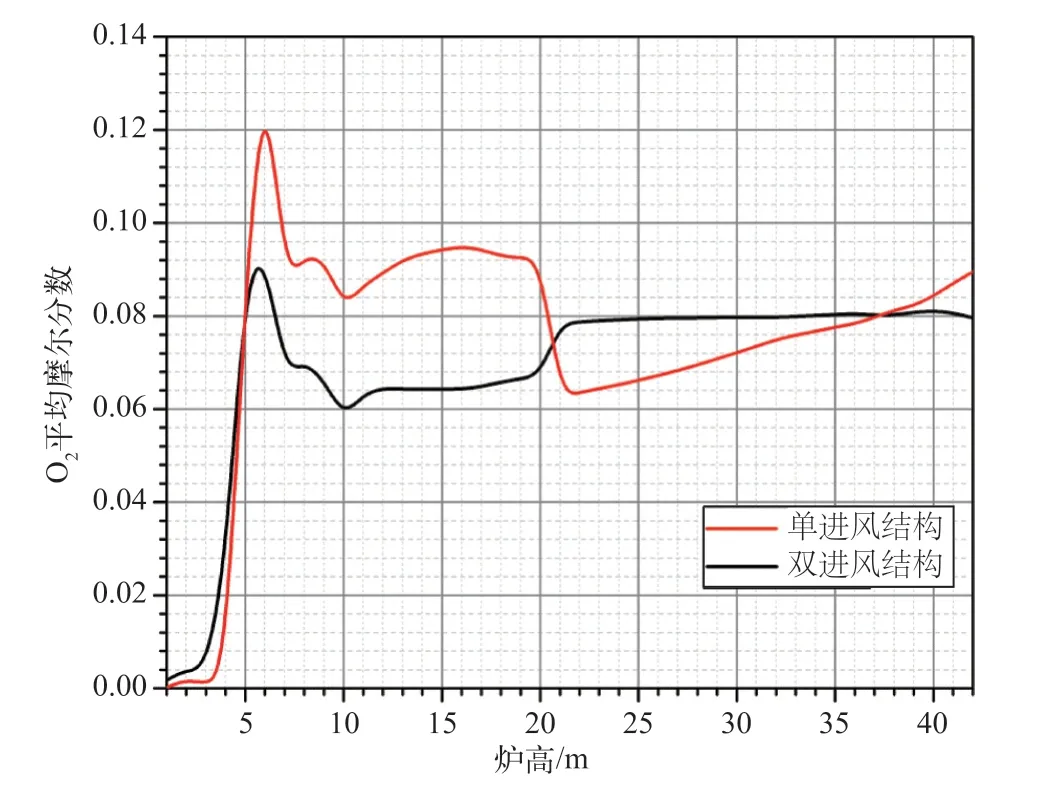

单、双进风结构的分解炉O浓度场分布如图6所示。从图6中可以看到,当Y小于5 m时,单、双进风结构的O浓度相差不大,说明分解炉下部煤粉的燃烧情况基本相同;由于三次风管位于5.8 m处,故单、双进风结构的O浓度均达到最大值,分别为0.12和0.09;当Y位于5 m和22 m之间时,单进风结构的O浓度大于双进风结构的O浓度,结合温度分布分析可知单进风煤粉燃烧换热更为合理,双进风容易形成高温区;从图3中单进风结构的炉出口处温度低可以说明在相同条件下,单进风结构煤粉燃烧分布区域和温度梯度更合理。

图3 单、双进风结构的分解炉温度场分布

图4 单、双进风结构的分解炉CaCO3浓度场分布

图5 单、双进风结构的分解炉CaO浓度场分布

图6 单、双进风结构的分解炉O2浓度场分布

5 结束语

本文采用计算机数值模拟方法,系统分析了单、双进风结构对分解炉内流场、温度场及组分浓度场的影响。结合实际应用建议及结论如下。

1)单、双进风结构的分解炉气流流线从整体上都呈螺旋上升状,均发生漩流效应,双进风容易产生裹挟。

2)双进风结构的炉温相比单进风结构的炉温整体有所下降,但炉温都满足生料分解要求。由于三次风的双旋流效应及生料对煤粉的包覆作用使得煤粉延迟燃烧,导致在双进风结构的鹅颈管处出现相对高温区。