基于价值流分析的智能工厂规划设计方法研究

文/郭丽霞 洛阳惠中生物技术有限公司

梅清晨 河南工程学院管理工程学院

近年来,随着国内外市场竞争环境的变化以及智能制造技术的进一步发展和成熟,制造型企业对智能工厂的内生需求在逐步增强,智能工厂建设如火如荼。但是,很多制造型企业在智能工厂建成投用后却发现,智能工厂的投用并没有给企业在原有问题改善和制造能力提升等方面带来预期的效果。

究其原因,主要是没有应用科学的工厂规划设计方法进行智能工厂规划设计。传统的单纯以“工艺流程实现、设备及制造技术应用和产能实现”为关注点的工厂规划设计方法已不适用于智能工厂的规划设计,亟须一种新型工厂规划设计方法。

本文提出的基于价值流分析的智能工厂规划设计方法,是一种以“现有问题解决和未来制造能力提升”为设计导向的新型工厂规划设计方法,可以有效提高智能工厂规划设计的合理性、适用性和实用性,能够显著提升智能工厂的价值创造能力。

价值流分析方法概述

价值流分析,是一种利用绘制企业生产全过程价值流程图,对企业生产全过程中的物料流动情况和信息流动情况进行全面分析,以识别判定物料流动和信息流动过程中存在哪些增值活动与非增值活动的方法。价值流分析具有全局化、可视化、数据化等特征,被广泛应用于精益生产改善中的浪费识别与浪费消除效果的验证。

价值流分析主要从“最终为客户创造价值”的角度出发,关注企业生产全过程中的物料流动和信息流动是否流畅、是否准时、是否增值;它既从宏观的角度关注企业整个生产系统的运营效率,又从微观的角度关注企业生产全过程中的每一个环节和作业活动;其目标聚焦于提升企业生产全过程中为客户价值创造的能力。以上这些特点,使其在助力智能工厂发挥为企业“现有问题解决和未来制造能力提升”作用方面具备了良好的方法基础和应用前景。

基于价值流分析的智能工厂规划设计方法

(1)调研采集企业生产全过程信息数据,为绘制企业当前状态价值流图提供客观依据。

企业当前状态下的生产全过程信息数据,是进行企业当前状态价值流图绘制与分析的前提条件和根本依据。因此,在绘制企业当前状态价值流图之前,做好企业生产全过程信息数据的调研采集,保证企业当前状态下的生产全过程信息数据的全面性、完整性和真实性,尤为重要。

为确保客观真实、数据详实地获取到企业当前状态下的生产全过程信息数据,必须要采用科学、高效的调研采集步骤与方法。首先,信息数据采集者必须先系统性地了解企业生产全过程,即从客户订单需求流程开始到客户订单交付流程结束,对企业生产全过程的了解有助于信息数据采集者建立“全局观念”,保障信息数据的全面性;其次,信息数据采集者要对企业生产全过程中的各个工序进行辨识和分类,并根据各个工序的特点针对性地制定出各个工序的数据信息收集格式化列表,以免有漏项,保障信息数据的完整性;最后,信息数据采集者必须亲临现场,亲自调研采集信息数据(比如:亲自访谈调研对象、亲自用秒表到现场测时等),保障信息数据的真实性。

(2)绘制企业当前状态价值流图,辨识出当前状态下影响企业生产全过程价值流动的主要因素。

利用调研采集到的企业当前状态下的生产全过程信息数据,可以绘制出企业当前状态价值流图。企业当前状态价值流图,能够以图示的方式清晰、直观地描述出企业生产全过程价值流动的现状。通过对企业生产全过程价值流动现状的诊断分析,可以精准识别出当前状态下影响企业价值流动的主要因素。

制造型企业生产全过程价值流动主要包括物料(含半成品、成品)流动和信息流动两个方面。因此,对企业生产全过程价值流动现状的诊断分析一般从物料流动和信息流动两个方面分别开展。

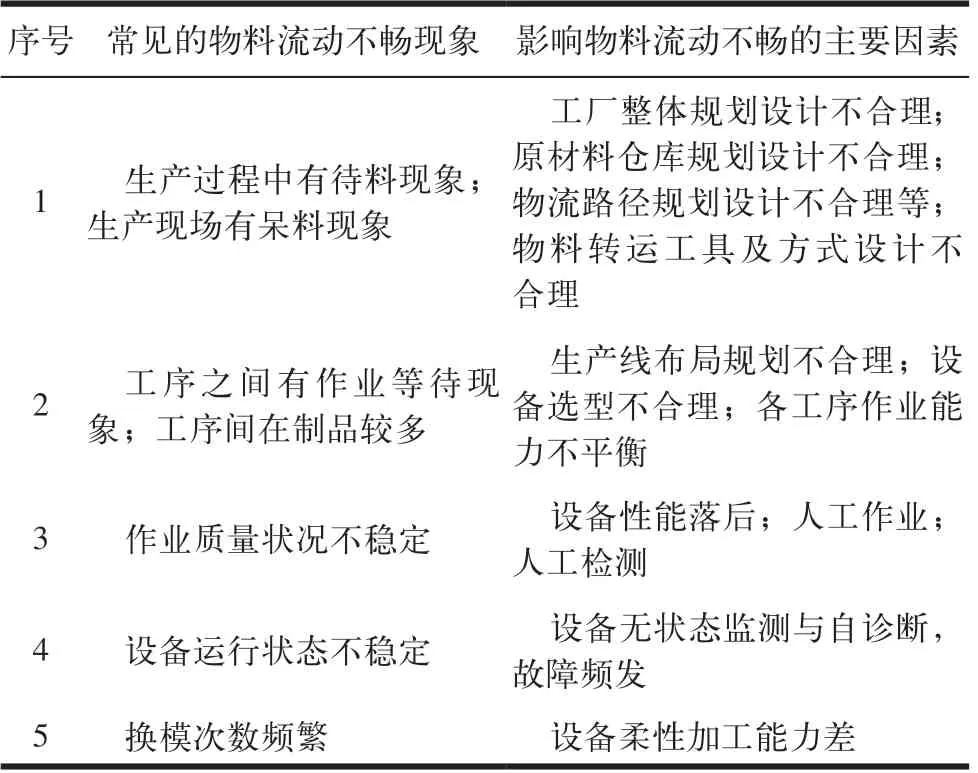

通过对企业当前状态价值流图进行诊断分析,可以直观地辨识出企业物料流动中是否存在以下不畅现象:生产过程中是否有待料现象;生产现场是否有呆料现象;工序之间作业是否有等待现象;工序间在制品是否较多;作业质量状况是否稳定;设备运行状态是否稳定;换模次数是否频繁等。针对这些现象,再从工厂规划设计的角度分析其存在的主要因素,见表1。

表1 企业物料流动不畅常见问题及影响因素分析

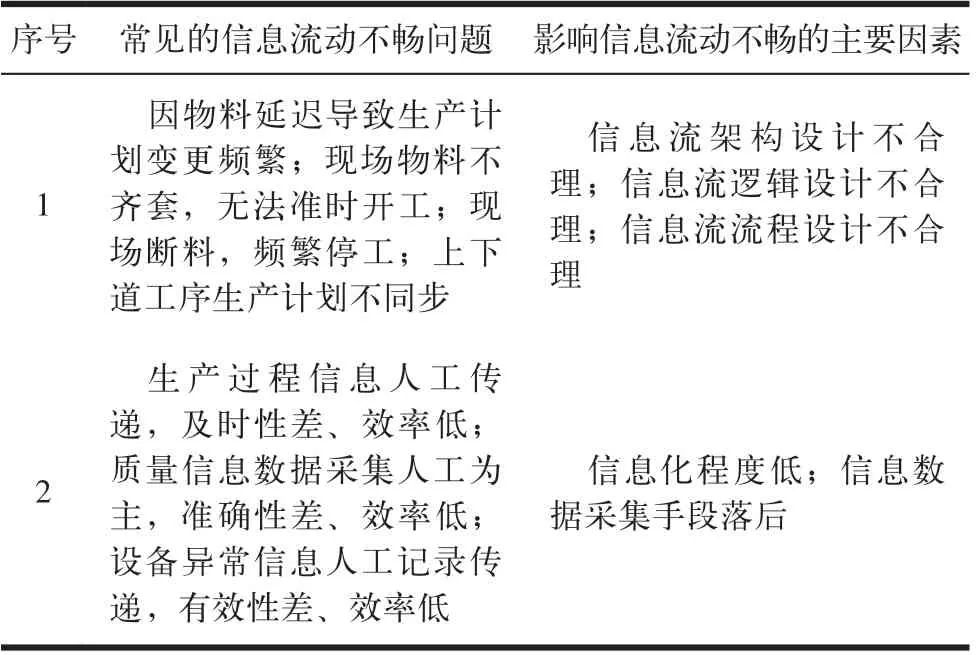

通过对企业当前状态价值流图进行诊断分析,可以直观地辨识出企业信息流动中是否存在以下不畅现象:因物料延迟导致生产计划变更频繁;现场物料不齐套,无法准时开工;现场断料,频繁停工;上下道工序生产计划不同步;生产过程信息人工传递,及时性差、效率低;质量信息数据采集人工为主,准确性差、效率低;设备异常信息人工记录传递,有效性差、效率低等。针对这些现象,再从工厂规划设计的角度分析其存在的主要因素,见表2。

表2 企业信息流动不畅常见问题及影响因素分析

通过对企业当前状态价值流图的诊断分析,精准辨识出当前状态下影响企业物料流动和信息流动的各种主要因素,从而为智能工厂规划设计找到清晰、明确的方向。

(3)对识别出的影响企业生产全过程价值流动的各种要素,精准匹配相关智能制造技术,开展智能工厂规划设计,输出初版智能工厂规划设计方案。

根据基于企业当前状态价值流图诊断分析识别出的影响企业生产全过程价值流动的各种主要因素,精准匹配相关智能制造技术,开展智能工厂规划设计,可以从根本上有效解决影响企业生产全过程价值流动不畅的各种问题。

针对影响企业生产全过程价值流动的各种主要因素,以“现有问题解决和未来制造能力提升”为导向,进行智能制造技术的精准匹配,以提升智能工厂的价值创造能力。

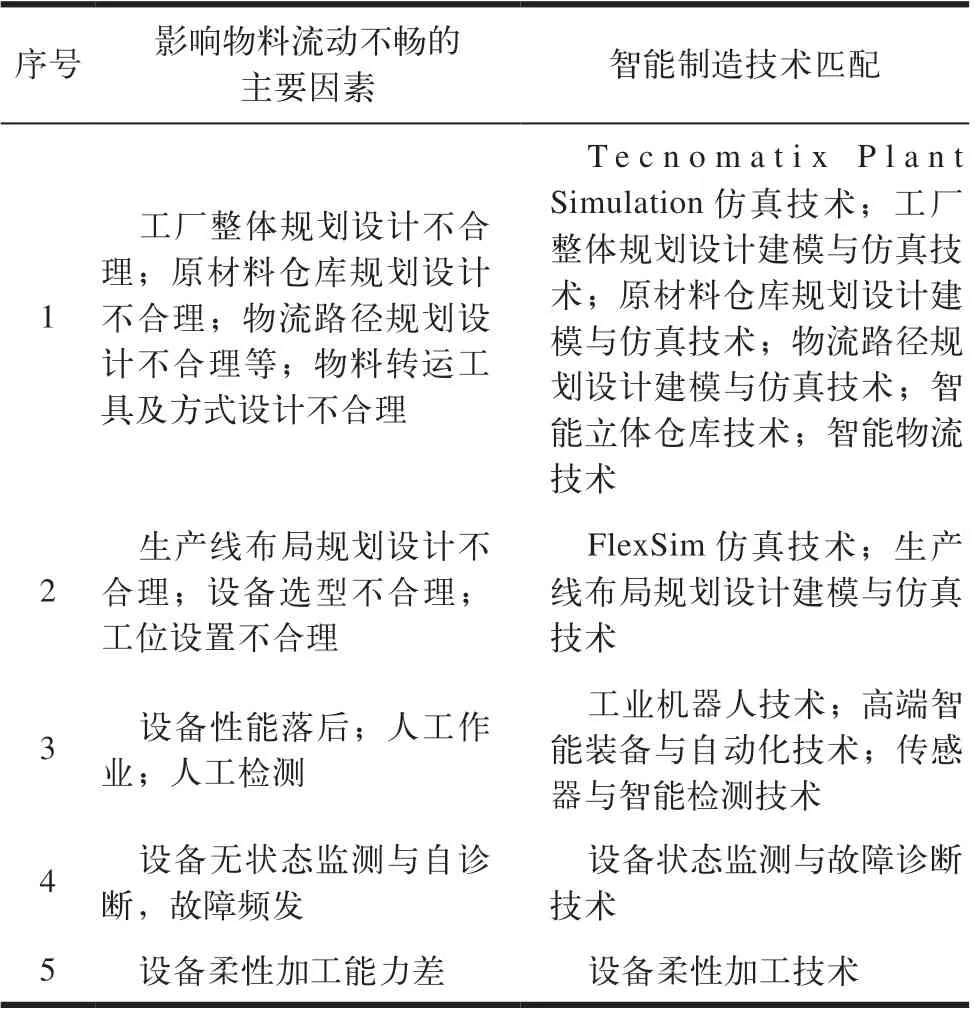

在智能工厂规划设计中,针对影响企业物料流动的主要因素,主要匹配以下智能制造技术来解决,见表3。

表3 物料流动不畅主要因素与智能制造技术匹配表

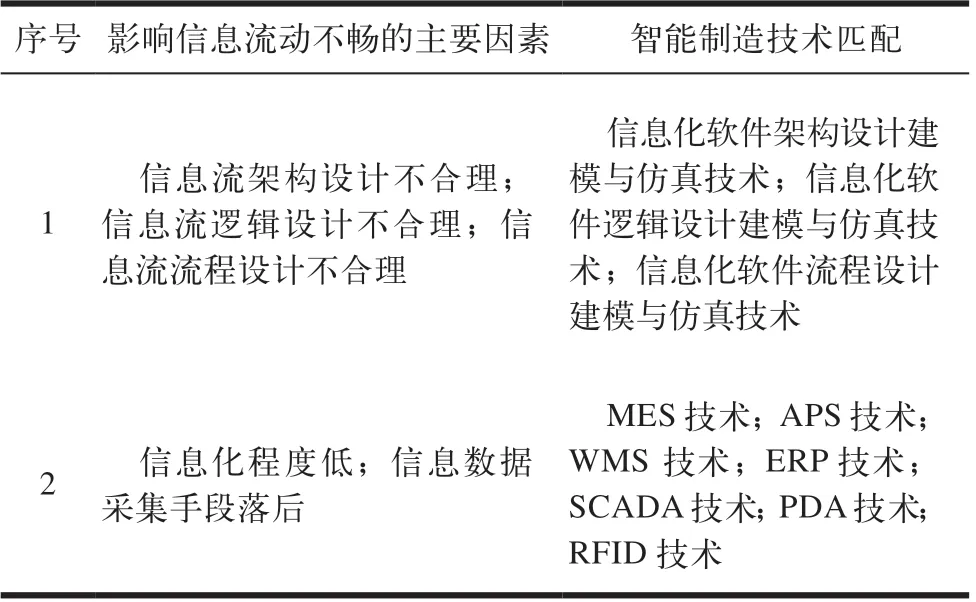

在智能工厂规划设计中,针对影响企业信息流动的主要因素,主要匹配以下智能制造技术来解决,见表4。

表4 信息流动不畅主要因素与智能制造技术匹配表

针对影响企业当前状态下生产全过程价值流动的主要因素,完成智能制造技术的精准匹配后,将精准匹配的智能制造技术应用到智能工厂规划设计当中,在此基础上,设计输出《智能工厂规划设计方案(初版)》,可以有效保障《智能工厂规划设计方案(初版)》的合理性、适用性和实用性。

(4)设计绘制智能工厂未来状态价值流图,推演验证初版智能工厂规划设计方案效果。

为了避免《智能工厂规划设计方案(初版)》存在漏洞或缺陷,需要设计绘制智能工厂未来状态价值流图对《智能工厂规划设计方案(初版)》的合理性、适用性和实用性进行推演验证。

智能工厂未来状态价值流图,是指按照《智能工厂规划设计方案(初版)》设计绘制,用来展示智能工厂建成后企业生产全过程价值流动情况的虚拟价值流图。利用该虚拟价值流图,可以推演验证《智能工厂规划设计方案(初版)》是否精准应用了相关智能制造技术、是否通过智能制造技术的应用消除了影响企业生产全过程价值流动的主要因素、是否通过消除影响企业生产全过程价值流动的主要因素提升了企业的价值创造能力。

在未来智能工厂物料流动情况方面,利用智能工厂未来状态价值流图可以推算出原材料库存种类及数量、物流距离、物料配送种类及频次、上下游各车间产能平衡情况、各生产线平衡率、各工序之间所需在制品种类及数量、换模时间及频次、人员配置数量、智能化工序占比、制造周期、人均产出率等评价企业物料流动水平的核心指标,将推算结果与通过企业当前价值流图计算出来的同类指标结果进行对比,可以清晰、准确地评判出《智能工厂规划设计方案(初版)》中的物料流设计方案的效果。

在未来智能工厂信息流动情况方面,利用智能工厂未来状态价值流图可以推演出在信息流架构、逻辑和流程优化设计的基础上实施制造信息化后,因物料延迟导致生产计划变更频繁、因现场物料不齐套导致生产无法开工、因现场断料导致频繁停工、因上下道工序生产计划不同步导致在制品积压、生产过程信息及时性差、质量信息数据采集准确性差、设备异常信息记录传递有效性差等方面的改善效果,将推演结果与通过企业当前价值流图评估出来的同类内容结果进行对比,可以直观、清晰地评判出《智能工厂规划设计方案(初版)》中的信息流设计方案的效果。

通过利用智能工厂未来状态价值流图对《智能工厂规划设计方案(初版)》的合理性、适用性和实用性的推演验证,能够及时查找出《智能工厂规划设计方案(初版)》中可能存在的漏洞或缺陷,为智能工厂规划设计方案的迭代优化提供输入。

(5)根据初版智能工厂规划设计方案推演验证结果,改进并输出终版智能工厂规划设计方案。

根据利用智能工厂未来状态价值流图对《智能工厂规划设计方案(初版)》的推演验证结论,对《智能工厂规划设计方案(初版)》中存在的漏洞或缺陷进行迭代改进优化,最终输出《智能工厂规划设计方案(终版)》。

智能工厂规划设计方案每次迭代优化后,同样需要设计绘制新的智能工厂未来状态价值流图,并对迭代优化后的智能工厂规划设计方案的合理性、适用性和实用性再次进行推演验证。实际工作中,往往需要很多次的迭代优化,才能确定《智能工厂规划设计方案(终版)》。

《智能工厂规划设计方案(终版)》是由一系列的设计输出物组成的。物料流方面的设计输出物一般包括智能工厂整体规划设计图样、仓库布局规划设计图样、厂房及生产车间布局规划设计图样、生产线布局规划设计图样、物流路径规划设计图样、生产线布局规划设计图样、生产设备选型及技术要求清单、仓储设备选型及技术要求清单、物流设备选型及技术要求清单、人员配置清单等;信息流方面的设计输出物一般包括智能工厂信息化建设蓝图、信息化架构、各模块信息化流程、信息化硬件选型及技术要求清单等。

经过多次迭代优化后,智能工厂规划设计方案的合理性、适用性和实用性水平都将得到较大的提升,智能工厂规划设计方案也将更加科学和完善。在此基础上,整理出智能工厂规划设计方案的各类设计输出物,智能工厂规划设计工作才算完成。

智能生产线

结语