动力总成车间数字化方案

文/唐一凡,杨明川,张龚磊 北京奔驰汽车有限公司

奔驰动力总成工厂已应用了众多数字化设备并且搭建了传感器实时监控数据系统,但由于种类繁多,上传流程难以统一,还未形成统一的数据闭环。本方案创新点主要集中在端到端业务流的数字打通,借助物联网技术、创造性的全面打通数控中心工业层信息孤岛,在数据采集和数据上传之间搭建桥梁,将采集数据杂乱的格式进行归一化处理,降低后期数据分析的难度,使数据真正地流动起来,应用起来,形成反馈提升设备性能;更为重要的是,本方案创造性地解决了数控系统各种类型数据的统一上传,针对各种场景形式能够综合分析。实现业务数字化,业绩数字化。

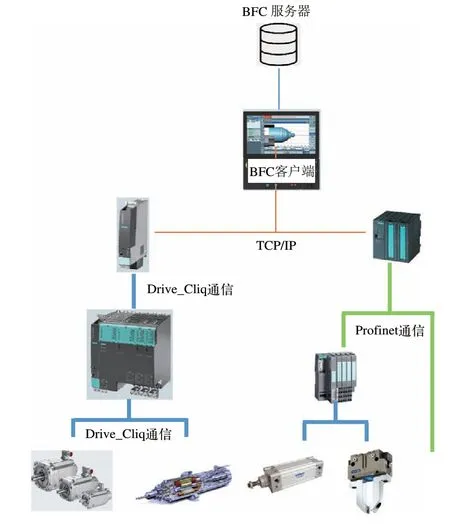

整个项目的网络设计与构成如图1所示,通过BFC(BrownField connectivity)解决设备多样性造成的数据采集格式不统一及数据孤岛的问题,这些数据会被上传到MSB平台,进行数据的存储与展示,并传输到内部数据库中。

图1 方案网络设计与构成

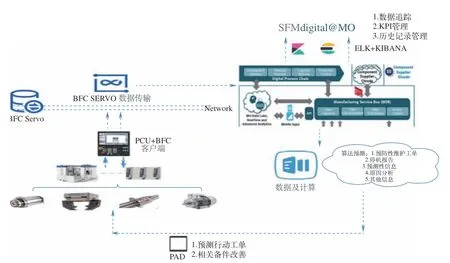

整个项目的软硬件设计及流程如图2所示,控制层各执行单元通过数控系统实现数据传输及通信,集中数据处理NCU与上位机PCU通信。同时PCU中预置MSB-kibana平台进行数据的展示。BFC客户端能够实现数据整合、收集、统一上传到工厂网络服务器,另外工厂网络服务器具备访问功能实现数据配置端等功能,最终服务器与MSB连通对接业务。存储在msb服务器中的数据通过算法处理,将处理结果存储到数据库中,该数据库还包含其余与设备相关联的信息,如工程师经验总结,预防性维护清单等。在进行预测性维护、紧急性维修时,MSB平台及维修信息数据库会提供设备参数值趋势及异常情况、历史维护报告、故障根本原因预测等;一方面可以检索过往的维修信息,设备状态,另一方面通过算法分析给出优化建议和维护策略。同时设备的状态会产生一个反馈,优化系统信息。

图2 方案软硬件设计及流程

硬件系统及网络搭建完成后,即可开始采集数据、监控数据、分析数据。

数据采集

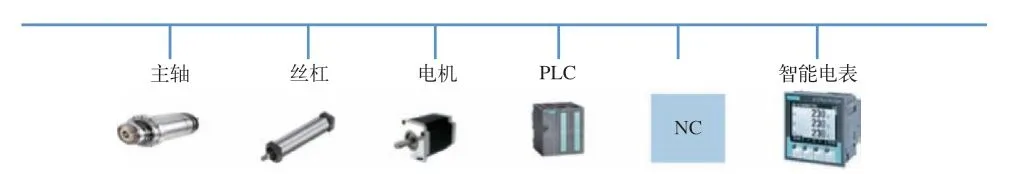

北京奔驰动力总成系统内大量的高自动化智能化设备,其控制方式也多样化,例如PLC控制、NC系统控制等。如图3所示,数据源自于众多厂商的加工设备数控系统、传感器、智能电表,多个来源渠道对数据的统一采集造成了很大的困难。这些设备大部分可以自动采集数据并上传至服务器或存储在缓存区中,但这种分散式的存储方式有几项缺陷,一方面浪费资源,可能需要购买不同类型的服务器或存储设备,另一方面,会对数据的分析造成很大的困难,在分析前需要完成大量的筛选与整合工作,比如将所需信息从不同渠道聚合在一起,并且统一数据格式、时间戳(timestamp)等。

图 3 多种数据采集设备

传统方案中会使用PLC或者OPC采集加工中心数据,但这一方案对加工设备的硬件版本或PLC软件版本有较为严格的要求,若版本不匹配会影响数据的采集。为了解决多种规格型号的设备数据统一采集这一问题,北京奔驰与西门子公司合作开发了BFC解决方案,该网关可以连接不同型号的数控系统,如西门子、FANUC、heidenhain等,还可以连接智能电表、传感器等物联网设备,在统一的平台上配置采集信息,如频率、上传格式等。同时,上传数据时支持多种工业物联网协议,可以匹配工厂中所使用的网络协议。该方案实现了软件和硬件设备的统一化连接,通过在硬件设备上安装BFC插件,从而得到与该设备唯一匹配的ID,在软件端配置时,从ID列表中选取需要采集信息的设备的ID,即可完成数据采集配置与其相对应的硬件的连接,BFC网关连接工厂网络,全程采用信息闭环传递,极大的保障的数据安全与网络安全。

北京奔驰目前使用的工业物联网框架为MSB(Manufacturing Service Bus)平台,该平台以MQTT协议为基础实现了从数据采集、数据上传、到数据展示的功能。BFC解决方案在数据采集与数据上传中增加了数据转换功能,实现了多种数据的整合,例如,改造前,同一机床设备的能耗数据、温度数据、电机振动频率等都是通过独立的json文件上传至服务器的,各个网关也需要单独配置,改造后,同一机床的众多数据源在同一json文件中上传,网关只需要配置一次,在kibana展示页面可以高效的查看这一设备的所有信息。

在json文件配置中,进行统一的命名,方便数据存储后进行提取和分析,例如index均使用it-ocs_msb_prd-cnc-mcprocess作为头部字符,变量命名时,使用线体名称+工位名称+采集变量类型的方式,例如CS2OP30EpowerConsumption,表示该变量采集的是曲轴线op30E工位的能耗等。

数据监测

设备的各项指标,如主轴温度、实时电流、设备耗能、PLC反馈数据等通过平台上传至服务器后,工程师可以远程查看设备的各项数据,不需要在工厂设备PLC端查看或调试异常数据。但动力总成厂区内有近500台机加工设备,40台自动装配设备及320台半自动装配设备,并且电池工厂采用全自动电池生产线,若采用人工监测异常情况,会有以下3个缺陷,效率低、时效性差、无法分析异常趋势。

人工监测与软件算法监控相比,对数据的趋势性判断会较差,并且对于人员的现场经验和维护理论水平有较大要求,异常情况分析时间也较长,反之,软件算法可以快速统计单位时间内温度高于某一阈值的次数或持续时间,这些数据在图表上不容易统计,人工监测时,工程师需要查看原始文件,再逐一统计相关数据,耗费大量时间;软件算法也可以对一些趋势进行分析,例如是否存在电流值的拟合曲线参数波动,人工监测可以看出数据值明显的波动或突变,但难以分辨这种较小的趋势性变化,而这种趋势性的波动往往体现了某些元器件的老化或异常使用,在设备的预防性维护与性能提升等方面有着重大的意义。

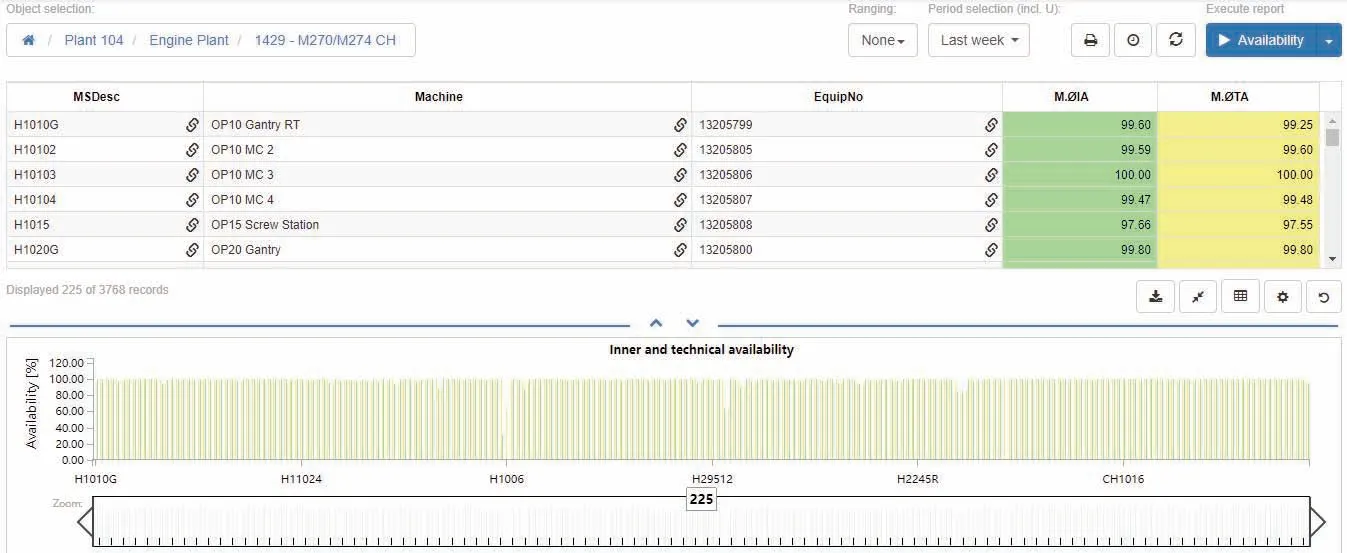

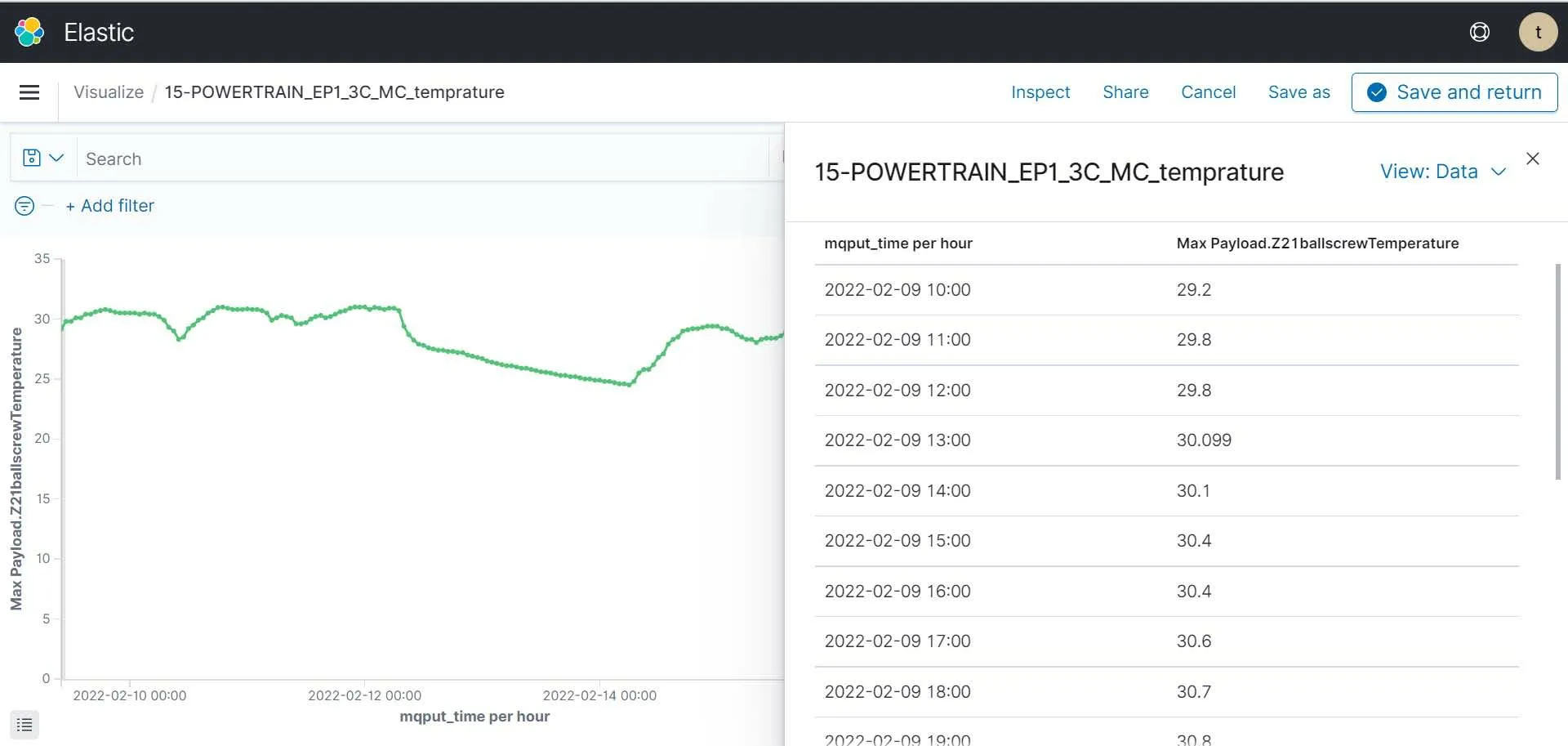

数据监控前端平台的一个页面内可以选择多个曲线进行展示,该平台可以选择时间段查看相对应的曲线趋势,也可以根据数据的更新进行曲线的实时更新,方便工程师浏览设备运行状态。该展示平台可以从两个维度进行展示和设备监控,数据点类型和硬件设备。一方面,可以展示所有相似设备的同一类型的数据,如温度监控;另一方面,可以在一个页面中展示该设备的所有数据指标,全面监控该设备的健康状态。SCADA系统监控如图4所示。

图4 SCADA系统监控

除此之外动力总成工厂同事能对设备状态进行监控,基于SCADA系统,具备状态反馈已经效率指标的监控,如OEE、TA 及简单的数据处理。并借助于SCADA系统打通ERP 的接口实现业务数据流动。

数据展示

设备采集信息存储在MSB服务器中,设备运行属性存储在prisma系统中,数据展示平台为SFM,为了实现上述的设备状态实时监控预警、智能维护数据库和智能化预防性维护,需要整合不同平台的信息。上述的几个平台的数据导出功能操作起来较为烦琐,没有设计一键导出的功能,若人为的导出数据,需要耗费大量的时间,效率低下。智能维护及数据监控平台的数据导出及监控预警均采用了机器人流程自动化(Robotic Process Automation,RPA),根据不同软件和数据的特征,采用了像素定位法和图像识别定位法,实现一键自动化执行。

数据展示平台如图5所示,该平台可以实现灵活的看板展示功能,但是无法实现数据异常的预警,为了实现智能预警,需要将数据下载从展示平台上下载到本地,经过相关算法处理,再次上传到异常预警平台,若数值超过指定的值,数值将会显示为红色,同时会发送邮件给负责该设备或技术类型的工程师。由于数据较多,并且需要及时更新,人工操作的话会耗费大量时间,并且数据反馈不及时,故采用了RPA,可以自动执行数据下载、算法执行、数据上传等功能,目前更新频率为一小时,可根据设备状态调整频率。

图5 MSB前端展示页面