从数字化车间建设场景“破局”,以先进技术深挖工业数据价值

文/刘雯霏,马婷艳 深圳思谋信息科技有限公司

《“十四五”智能制造发展规划》提出,推进智能制造,要立足制造本质,紧扣智能特征,以工艺、装备为核心,以数据为基础,依托制造单元、车间、工厂、供应链等载体,构建虚实融合、知识驱动、动态优化、安全高效、绿色低碳的智能制造系统,推动制造业实现数字化转型、网络化协同、智能化变革。从传统制造到智能制造,既是国家层面建设制造强国的主攻方向,也是企业层面实现“降本、增效、提质”的根本诉求和出路。数字化车间作为制造企业落地智能制造的主战场,对“人、机、料、法、环、测”等进行全面管理,助力制造企业全面迈向高质量发展的中高端水平。

数字化车间建设是一项复杂的系统工程,贯穿顶层设计到各环节实施策略及落地应用。在面向全链路、全环节的综合集成应用以及在多个垂直领域的系统应用的场景拓展过程中,将对制造全流程质量管理能力、工业数据资产管理能力、预测优化能力等要求越来越高,而实现拓展及落地的关键就是通过先进技术牵引,更好地实现数据价值和效能提升。

依托先进技术对产业变革的强大驱动力,以思谋SMore ViMo智能工业平台为代表的平台型先进技术已在多个典型的复杂数字化车间建设场景中落地,如全面质量管理、智能质量检测、智能预测性维护、生产作业规范化等,并从单点应用向生产全流程延展,加速工业复杂场景下的规模化落地。

数字化车间建设典型场景1:全面质量管理

全面质量管理(Total Quality Management,TQM),是一种建立在全员参与基础上以质量为中心的科学严密高效协同的管理模式。在数字化车间建设过程中,通过全面质量管理将对生产制造过程中的产品、服务、成本、人员等进行最优化的质量管理,帮助车间以最经济的方法实现多需求、最优质的工作。

以上海某500强车企基于思谋SMore ViMo智能工业平台进行的全面质量管理为例,企业原有分布在各部门的质量管理工作通过集约化平台进行打通,贯穿研发、采购、制造、物流、售后全流程,通过质量评审、全价值链质量追溯和产品全生命周期质量问题管理实现企业级端到端的质量管理和全面协同,进而实现数字化质量闭环,质量效率提升45%,返修率降低15%,帮助企业实现从传统质量管理过渡到智能化的质量管理。思谋全价值链质量管理数字化平台如图1所示。

图1 思谋全价值链质量管理数字化平台

数字化车间建设典型场景2:智能质量检测

从数以万计的零件制造到组装成型再到打包交付,产品质量检测是整个生产流程中极为重要的一环。据相关数据显示,目前人工质检在工业质检中的占比超过90%,而大量依赖人工质检将无法满足现有数字化车间生产在质量管理需求增加和质检标准不断提升等方面的要求,还会出现质检效率低、覆盖面小、质检标准不一等问题,亟待通过一套融合“智脑”和“慧眼”软硬一体的智能质检解决方案作为提升质检效率、降低人工检测成本的可行之策。

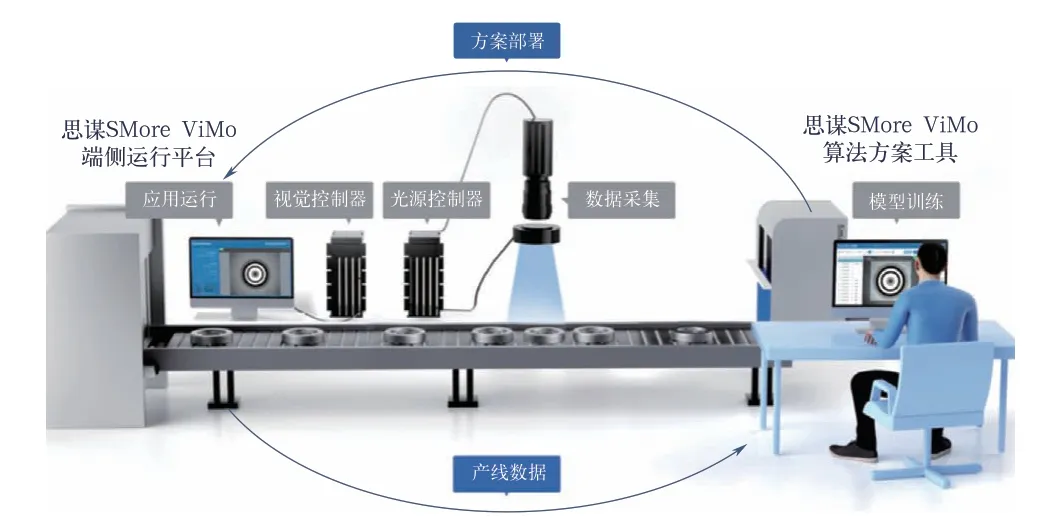

智能质量检测作为保障产品质量的重要环节,被广泛应用在3C电子、汽车、半导体、新能源等众多领域,尤其融合卷积神经网络为代表的智能算法将有效地解决在复杂场景检测中的痛点问题,在实际项目落地过程中具有更好的普适性。智能质量检测如图2所示。

图 2 智能质量检测

对于3C电子行业的无线耳机内置充电线圈等零部件的质量检测,该类产品对质量检测的精度和效率要求极高,依靠人工肉眼检测是完全无法满足这种需求的,企业可以通过融合智能传感器、边缘计算系统、智能检测平台等软硬一体化方案,在强大的有效实现多区域、多类型的缺陷检测。思谋目前在工业智能质检领域已落地多个行业应用案例,基于“智脑”SMore ViMo智能工业平台和“慧眼”VRS智能复判相机、智能相机以及通用型硬件产品智能读码器、智能传感器等无缝对接现有产线,实现全自动化、多方位的产品质量检测,缺陷检出率超过99%,人力成本节省可达95%,极大提升了数字化车间的产线效率和产品质量,积累的数据也助力现有生产制程的改善。

数字化车间建设典型场景3:智能预测性维护

预测性维护作为数字化车间建设最典型的场景之一,融合关键设备传感器、ERP系统、产线生产等多源数据,利用高级预测算法和智能分析工具帮助车间预测故障并给推荐预防措施。根据全球物联网知名研究机构IoT Analytics的报告显示,预测性维护市场目前规模为 69 亿美元,预计到 2026 年将增长到282亿美元,市场规模的快速增长也将对智能维护的协同管理、效率等方面提出更高的要求。

以思谋在新能源企业的预测性维护应用为例,基于边云协同及物联网技术,完美融合工业互联网架构,从数据侧基于其在数据失效模式数据和OT运营技术知识的沉淀,学习并设定失效阈值进而提升预测效率;从算法侧对产品、易耗品的当前生命周期区间进行趋势预测和原因分析,帮助维护人员根据不同的区间制定合适的维护计划和替换策略,更快发现异常、更早解决问题、更快降低损失,平均单次维护成本从50万元降为1万元,降低维护成本98%。同时,将历史异常数据输到机器学习模型中,通过学习过的模型去预测部件异常状态,全面提升设备利用率。

数字化车间建设典型场景4:生产作业规范化

生产作业规范化,可以保障产线安全生产、减少员工违规操作、降低产线不良率。目前,多数企业生产作业规范化管理依赖于人工巡检,存在巡检不标准、效率低等问题,建立融合工位异常管理、产品说明书检测、合格证标签检测、产品封签条检测、产品不良率统计分析等功能为一体的生产作业规范化智能管理系统成为实现车间精益生产、智能化升级的关键所在。生产作业规范性如图3所示。

图 3 生产作业规范化

目前,在车间生产作业规范化过程中,如何做到各类包装物料的精准检测和全流程数据管控成了重点问题。基于思谋SMore ViMo智能工业平台,思谋提出的车间一体化解决方案可以帮助优化生产工艺,快速实现对产线的智能化规范管理,曾助力某出口家电企业的产线良率提升50%,安全事故减少80%。

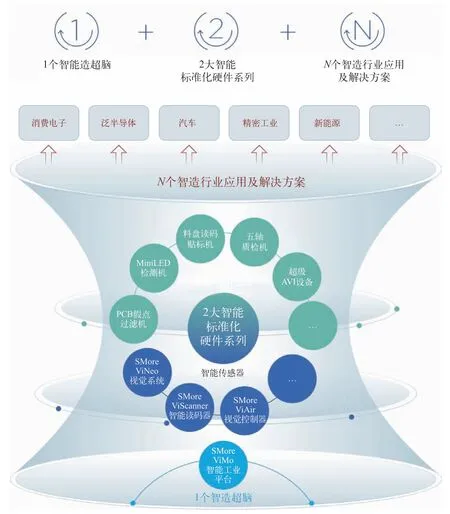

通过在数字化车间的全面质量管理、智能质量检测、智能预测性维护、生产作业规范化等一系列典型场景建设应用,目前思谋已经成功在半导体、电子、汽车、精密制造、新能源等超过 1 000 个细分领域完成了赋能落地,未来将依托核心团队超20年的研发积累和产业实践经验,解锁更多技术攻关和场景落地的“通关密码”,以“1+2+N”工业智能体助力先进技术更快速、更高效、更低成本地应用到实际产线中并实现规模化推广落地。思谋智能制造:“1+2+N”工业智能体如图4所示。

图4 思谋智能制造:“1+2+N”工业智能体