不同生产线入窑生料掺加硫、碱对熟料烧成作用研究

张 健,李福洲,颜 波,李京涛

(1.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070;2.武汉润工科技有限公司,武汉 430070)

0 引 言

在水泥生产过程中,常用表示各氧化物之间相对含量的率值作为生产控制的指标[1]。同样,硫、碱也会影响到窑系统的运转率、熟料的质量和产量等[2-6]。因此,硫、碱对于水泥生产的影响逐渐被人们重视起来。

水泥生产过程中,硫主要来源于燃料中,包括无机硫和有机硫[7]。碱主要来源于黏土质原料中,其中包括钾长石(K2O·Al2O3·6SiO2)、钠长石(Na2O·Al2O3·6SiO2)、白云母(K2O·Al2O3·6SiO2·2H2O)等[8]。

对于硫、碱在熟料烧成中作用,目前已有大量的研究。一些研究学者[9-14]通过化学纯试剂按照一定的比例配制成生料试样,然后掺加不同含量的含钾、钠、硫的化学试剂,借助一定测试手段(XRD、DTA、扫描电镜等),分别从生料易烧性、熟料矿物组成、熟料微观分析等方面来研究硫碱对熟料烧成的影响。得出不同含量的硫、碱会对熟料产生不同的影响。大致体现在,含量较高时,会增加液相粘度,不利于游离氧化钙的迁移等;含量适当时,会降低烧成温度,降低液相粘度等。其中生料试样都是通过化学纯试剂配制而成的,与实际生产中的生料相比,会有些许差异。

为了使得实验结果更加的接近于实际生产,拟直接采用不同水泥厂(ZY、JL)实际生产过程中的入窑生料作为基本原料,并掺加较高含量的K2CO3、Na2CO3、CaSO4·2H2O,来研究不同生产线入窑生料掺加硫、碱对熟料烧成的作用。

1 实 验

1.1 原材料

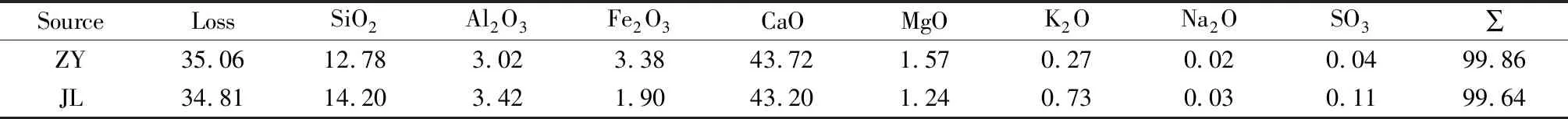

实验用的入窑生料分别取自ZY水泥厂和JL水泥厂,化学试剂分别是分析纯K2CO3、Na2CO3、CaSO4·2H2O。ZY入窑生料与JL入窑生料化学成分如表1所示。

表1 入窑生料化学成分Table 1 Chemical composition of raw meal into the kiln /wt%

两种入窑生料的率值如表2所示。

表2 入窑生料率值Table 2 Rate of raw meal into the kiln

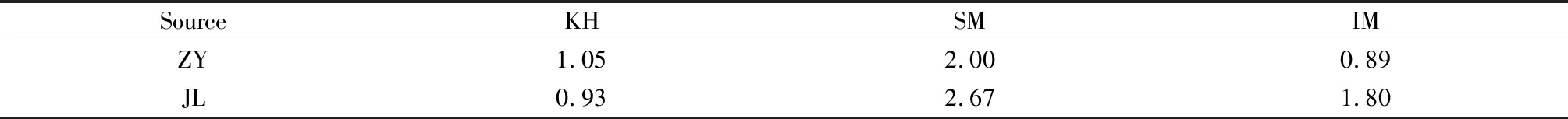

图1 试样编号规则Fig.1 Sample numbering rule

由表1和表2可以看出:ZY入窑生料,硫和碱含量都比较低,属于低碱低硫试样,其石灰石饱和系数(KH)较高,硅率(SM)和铝率(IM)相对较低。JL入窑生料,碱含量略高,属于高碱低硫试样,其石灰石饱和系数相对较低,硅率和铝率相对较高。

1.2 样品编号与制备

本文的试样编号规则如图1所示。

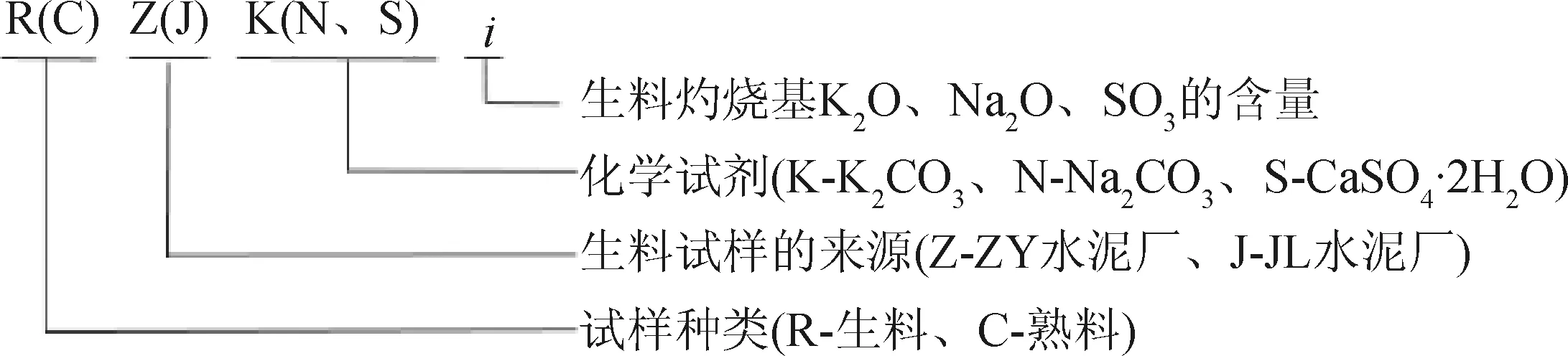

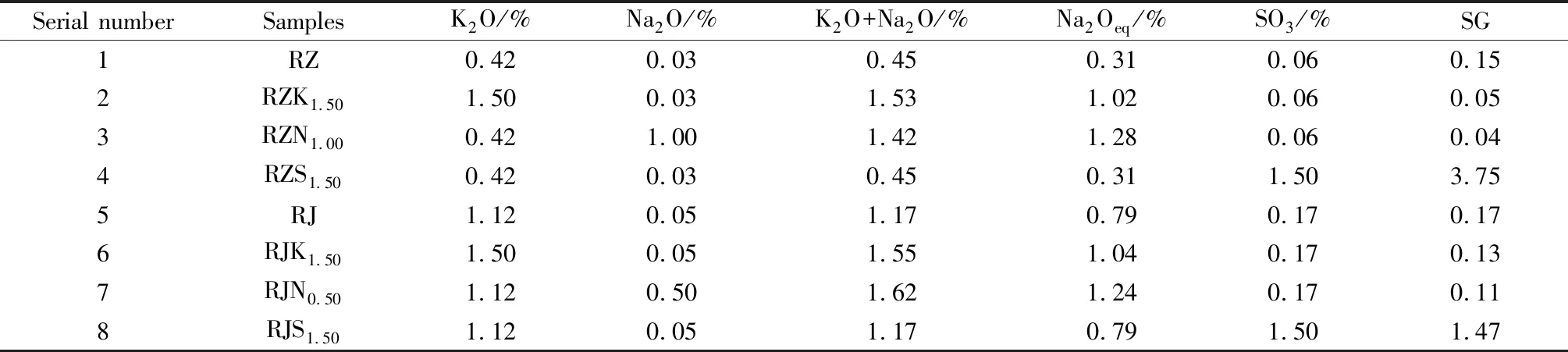

以生料灼烧基为分析单元,则各生料试样拟设计的硫/碱含量如表3所示,SG为硫碱比。

表3 生料灼烧基硫/碱含量Table 3 Sulfur/alkali content of raw meal burning base

Note: Considering that the raw meal into the kiln of JL has a higher K2O content , so only a small amount of Na2CO3is added, the final Na2O content of raw meal burning base is 0.50%.

1.3 试验与测试方法

1.3.1 综合热分析

仪器型号:STA449C;试样称重:0.50 mg;升温速率:10 ℃/min;温度范围:室温~1 450 ℃。

1.3.2 生料易烧性

采用国标GB/T 26566—2011《水泥生料易烧性试验方法》分别在1 350 ℃、1 400 ℃、1 450 ℃下对试样煅烧30 min,然后采用国标GB/T 176—2017《水泥化学分析方法》中乙二醇萃取-EDTA滴定法测定各温度下得到的试样中游离氧化钙的含量。

1.3.3 熟料制备及XRD检测

熟料试样按照生料易烧性试验在1 450 ℃下制得。XRD衍射仪型号:D8 Advance;衍射角度5°~70°。

2 结果与讨论

2.1 单掺K2CO3

2.1.1 生料综合热分析

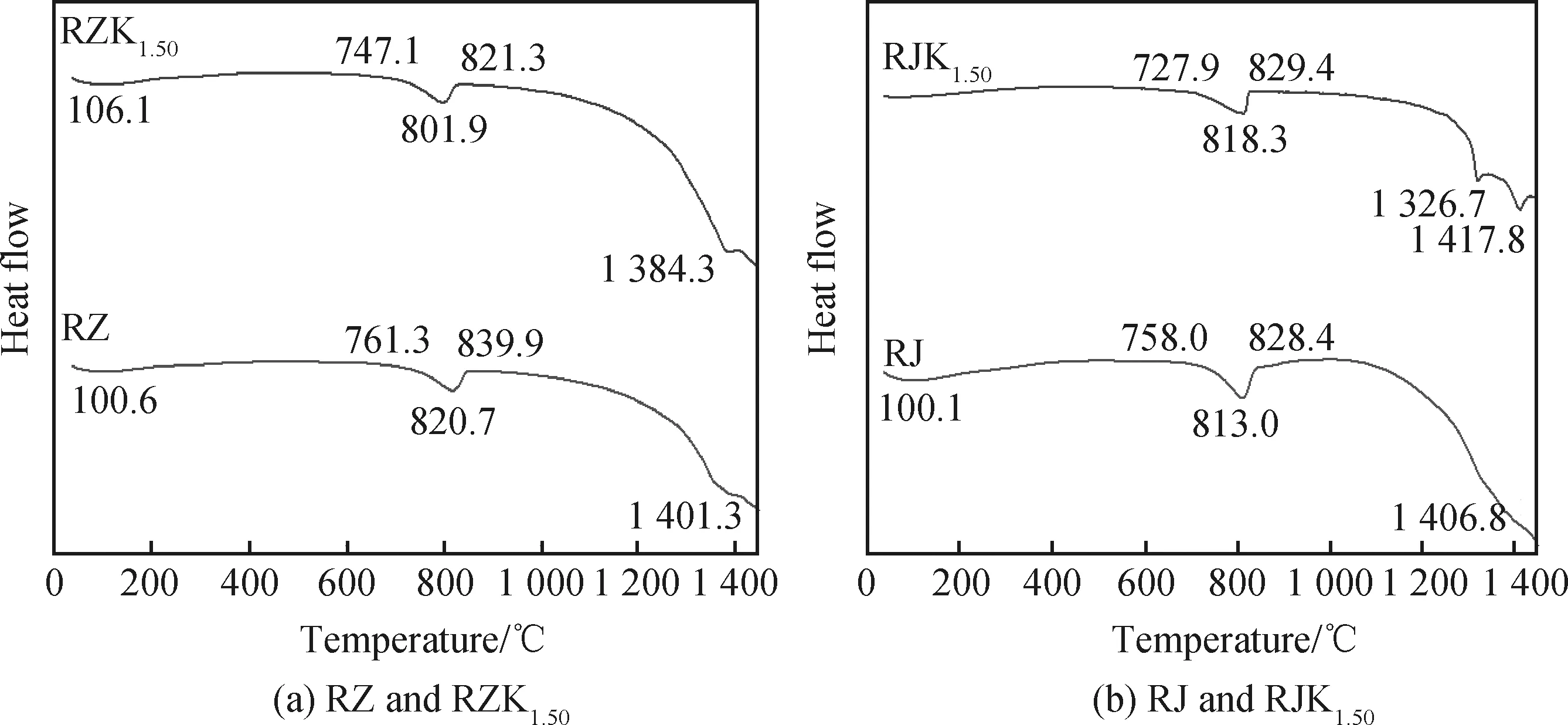

RZ、RZK1.50、RJ和RJK1.50试样的DSC曲线如图2所示。

图2 试样DSC曲线

Fig.2 DSC curves of samples

图2中,100 ℃附近出现的微弱吸热峰,是生料自由水挥发所产生的热效应;800 ℃左右出现的很明显的吸热峰,是生料中碳酸盐分解时的热效应;1 400 ℃左右出现的微弱的吸热峰,是C3S形成时的热效应[15](下同)。

由图2可以看出:ZY入窑生料,掺加K2CO3后:碳酸盐分解过程,开始分解温度降低了14.2 ℃,大量分解温度降低了18.8 ℃,分解结束温度降低了18.6 ℃;C3S的形成,在1 384.3 ℃处出现了一个较为明显的吸热峰;JL入窑生料,掺加K2CO3后:碳酸盐分解过程,开始分解温度降低了30.1 ℃,大量分解温度增加了5.3 ℃,分解结束温度增加了1.0 ℃;C3S的形成,在1 326.7 ℃和1 417.8 ℃处各出现了一个较为明显的吸热峰;两种入窑生料掺加K2CO3后,对碳酸盐的分解过程均有一定的影响,其中均降低了两种入窑生料碳酸盐开始分解的温度,但是对于ZY入窑生料,降低了其大量分解与分解结束温度,促进了碳酸盐的分解过程;对于JL入窑生料,情况则相反。对于C3S的形成,均改变其形成时的热效应,其中对于JL入窑生料,其影响程度较ZY入窑生料的明显。

2.1.2 生料易烧性分析

RZ、RZK1.50、RJ和RJK1.50试样f-CaO含量变化情况如图3所示。

由图3可以看出:ZY入窑生料,掺加K2CO3后:1 350 ℃,f-CaO含量增加了0.63%;1 400 ℃,f-CaO含量增加了0.73%;1 450 ℃,f-CaO含量减少了0.63%;JL入窑生料,掺加K2CO3后:1 350 ℃,f-CaO含量增加了0.98%;1 400 ℃,f-CaO含量增加了0.78%;1 450 ℃,f-CaO含量增加了0.34%;对于ZY入窑生料,掺加K2CO3后,其对CaO的吸收作用表现为低温抑制、高温促进;对于JL入窑生料来说,均表现为抑制作用,整个煅烧过程不利于CaO的吸收。

图3 试样f-CaO含量

Fig.3 f-CaO content of samples

2.1.3 熟料物相组成分析

熟料试样CZ、CZK1.50、CJ和CJK1.50。其XRD谱如图4所示。

图4 熟料试样XRD谱

Fig.4 XRD patterns of clinker samples

由图4可以看出:ZY入窑生料,掺加K2CO3后:2θ大约为37°处CaO的衍射峰减弱,37°处C2S的衍射峰消失;在2θ大约为32°和39°左右的C3S和C2S重叠峰增强;在2θ大约为30°、41°、52°、57°和62°左右处的C3S的衍射峰增强;JL入窑生料,掺加K2CO3后:2θ大约为37°处CaO的衍射峰增强;在2θ大约为32°左右的C3S和C2S重叠峰减弱;在2θ大约为30°、41°、52°、57°和62°左右处的C3S的衍射峰减弱;对于ZY入窑生料,掺加K2CO3后,熟料试样中CaO的含量减少,C3S的含量增多;对于JL入窑生料,则表现出相反的情况,CaO含量增加,C3S含量减少。

2.2 单掺Na2CO3

2.2.1 生料综合热分析

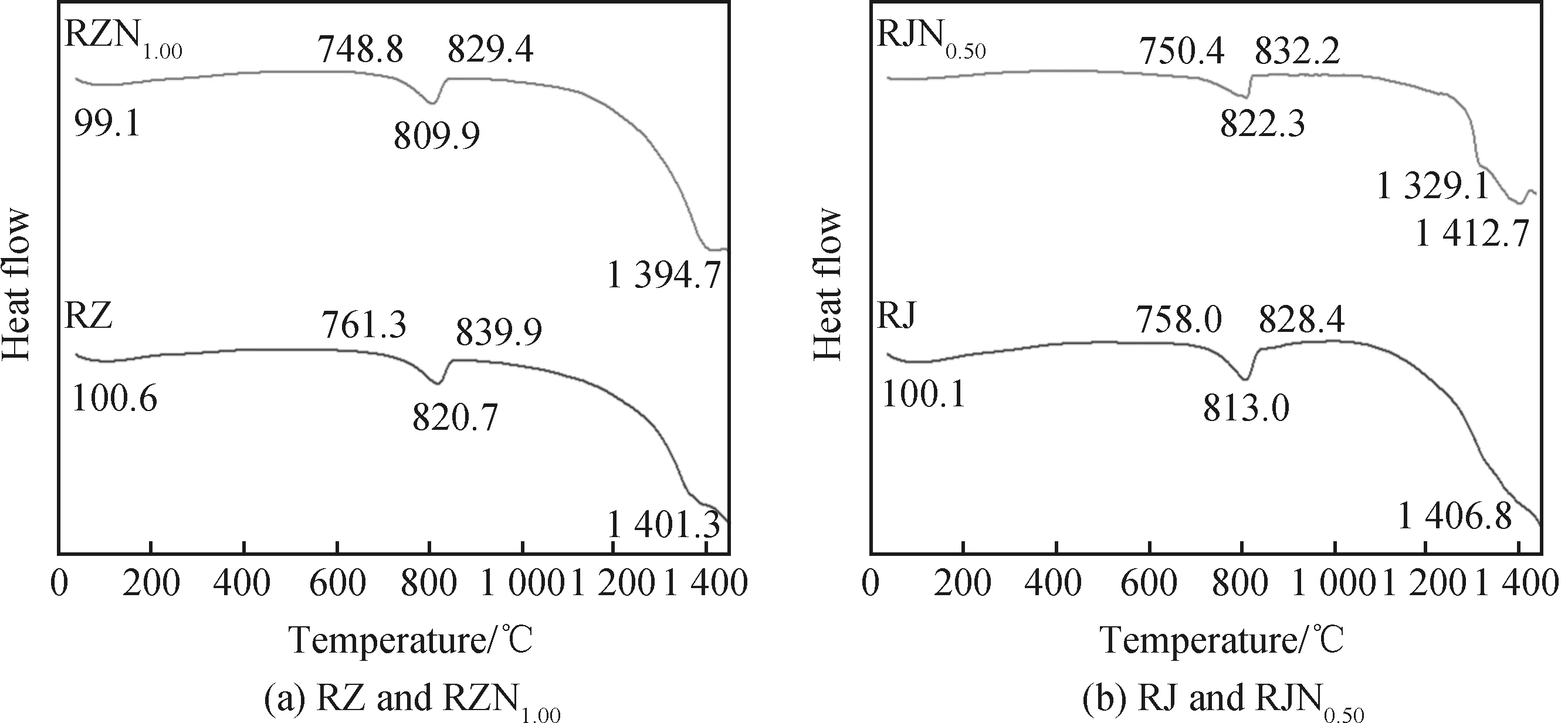

RZ、RZN1.00、RJ和RJN0.50试样的DSC曲线如图5所示。

由图5可以看出:ZY入窑生料,掺加Na2CO3后:碳酸盐分解过程,开始分解温度降低了12.5 ℃,大量分解温度降低了10.8 ℃,分解结束温度降低了10.5 ℃;C3S的形成,在1 394.7 ℃处出现了一个较为明显的吸热峰;JL入窑生料,掺加Na2CO3后:碳酸盐分解过程,开始分解温度降低了7.6 ℃,大量分解温度增加了9.3 ℃,分解结束温度增加了3.8 ℃;C3S的形成,在1 329.1 ℃处出现了一个微弱的吸热峰,在1 412.7 ℃处出现了一个较为明显的吸热峰;两种入窑生料掺加Na2CO3后,与掺加K2CO3后情况有些类似。对碳酸盐的分解过程同样也有一定的影响,均降低了两种入窑生料碳酸盐开始分解的温度,但是对于ZY入窑生料,降低了其大量分解与分解结束温度,对于JL入窑生料,情况则相反。对于C3S的形成,同样改变其形成时的热效应,其中对于JL入窑生料,其影响程度较ZY入窑生料的明显。

图5 试样DSC曲线

Fig.5 DSC curves of samples

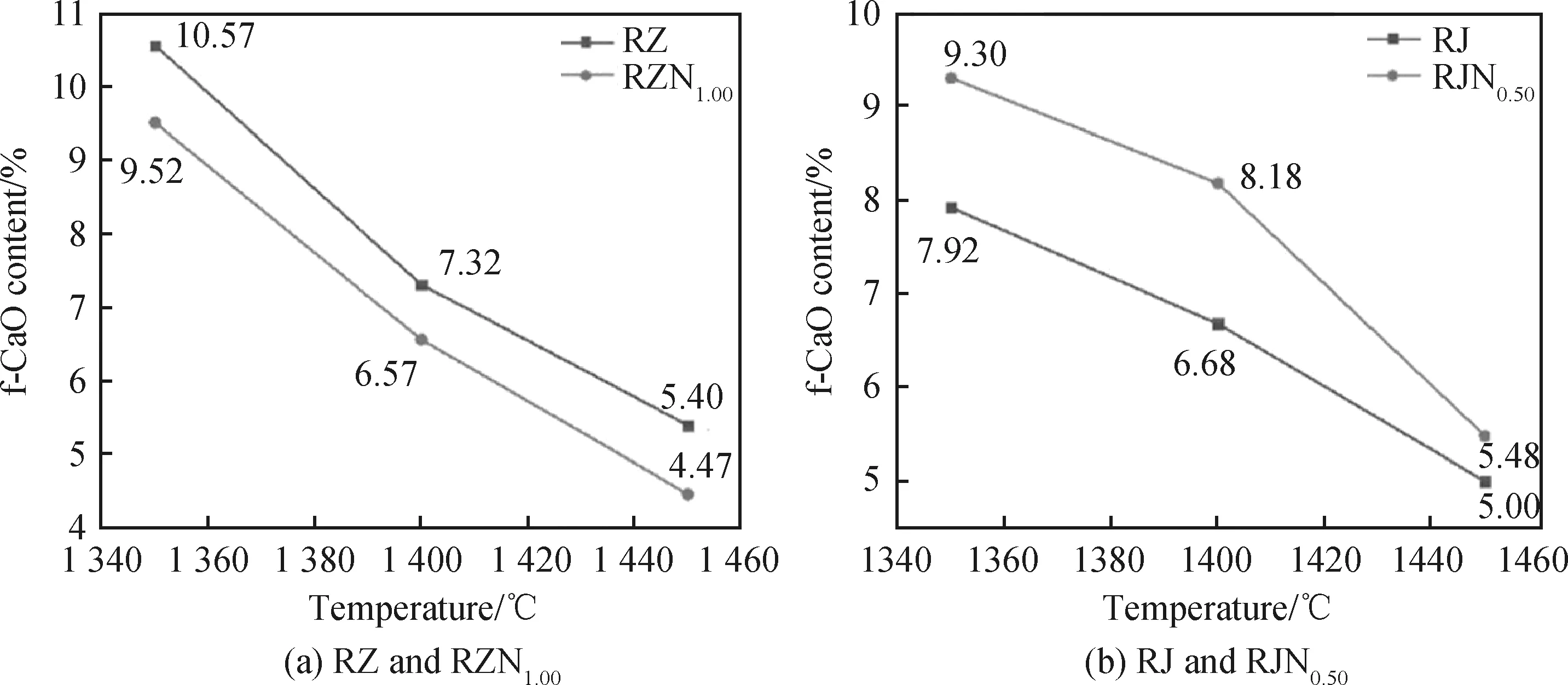

2.2.2 生料易烧性分析

RZ、RZN1.00、RJ和RJN0.50试样f-CaO含量变化情况如图6所示。

图6 试样f-CaO含量

Fig.6 f-CaO content of samples

由图6可以看出:ZY入窑生料,掺加Na2CO3后:1 350 ℃,f-CaO含量减少了1.05%;1 400 ℃,f-CaO含量减少了0.75%;1 450 ℃,f-CaO含量减少了0.93%;JL入窑生料,掺加Na2CO3后:1 350 ℃,f-CaO含量增加了1.38%;1 400 ℃,f-CaO含量增加了1.50%;1 450 ℃,f-CaO含量增加了0.48%;对于ZY入窑生料,尽管掺加Na2CO3的含量较JL入窑生料的高,但是对CaO的吸收产生了促进作用,不同温度下,试样中f-CaO含量均低于空白试样的;对于JL入窑生料来说,则表现为抑制作用。

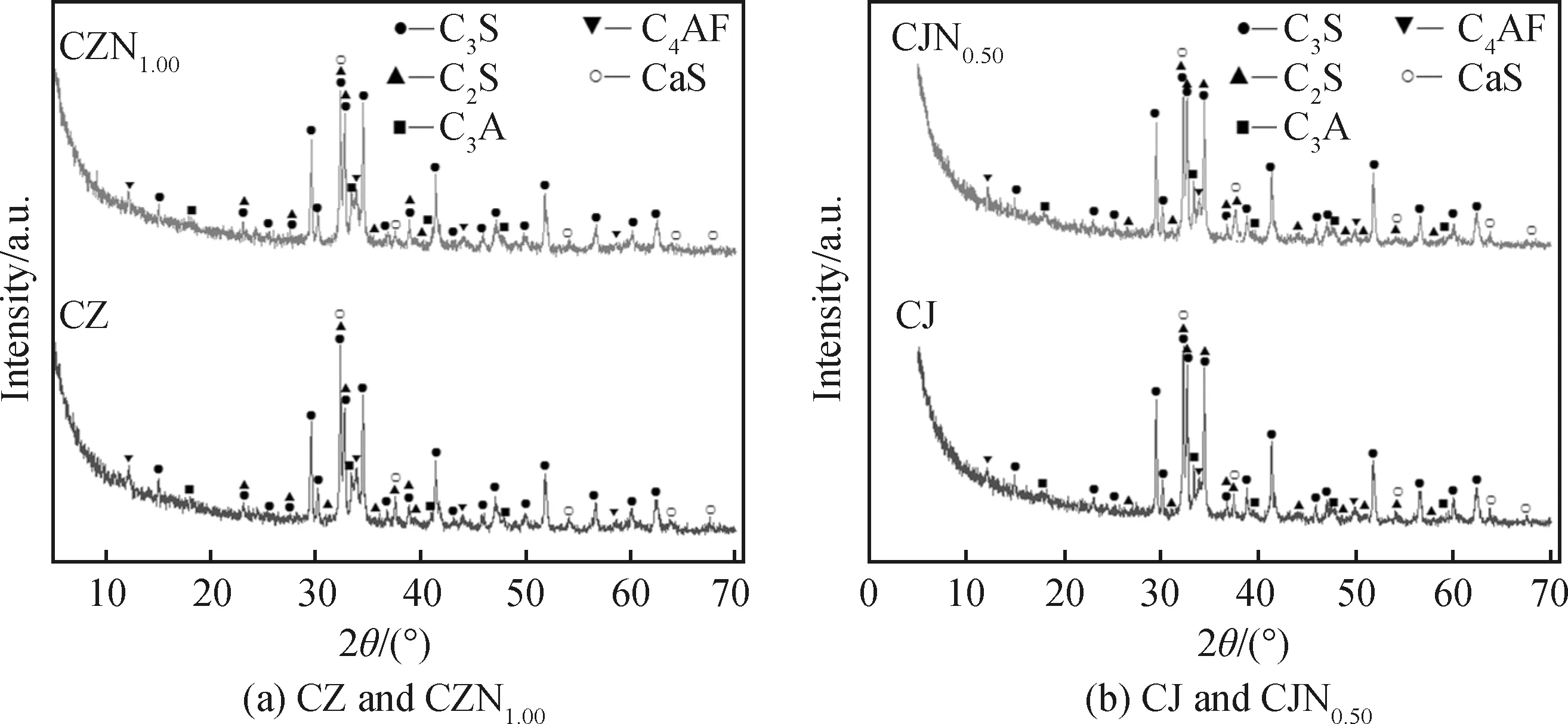

2.2.3 熟料物相组成分析

熟料试样CZ、CZN1.00、CJ和CJN0.50的XRD谱如图7所示。

图7 熟料试样XRD谱

Fig.7 XRD patterns of clinker samples

由图7可以看出:ZY入窑生料,掺加Na2CO3后:2θ大约在37°处CaO的峰减弱,该处C2S的衍射峰消失;在2θ大约为32°处C2S和C3S重叠峰增强;在2θ大约为30°、41°和57°左右处的C3S的衍射峰增强;JL入窑生料,掺加Na2CO3后:2θ大约在37°处CaO的峰明显增强;在2θ大约为32°和34°处C2S和C3S重叠峰略微减弱;同时,在2θ大约为41°和57°左右处的C3S的衍射峰均有所减弱;对于ZY入窑生料,掺加Na2CO3后,熟料试样中CaO的含量减少,C3S的含量增多;对于JL入窑生料,则表现出相反的情况。

2.3 单掺CaSO4·2H2O

2.3.1 生料综合热分析

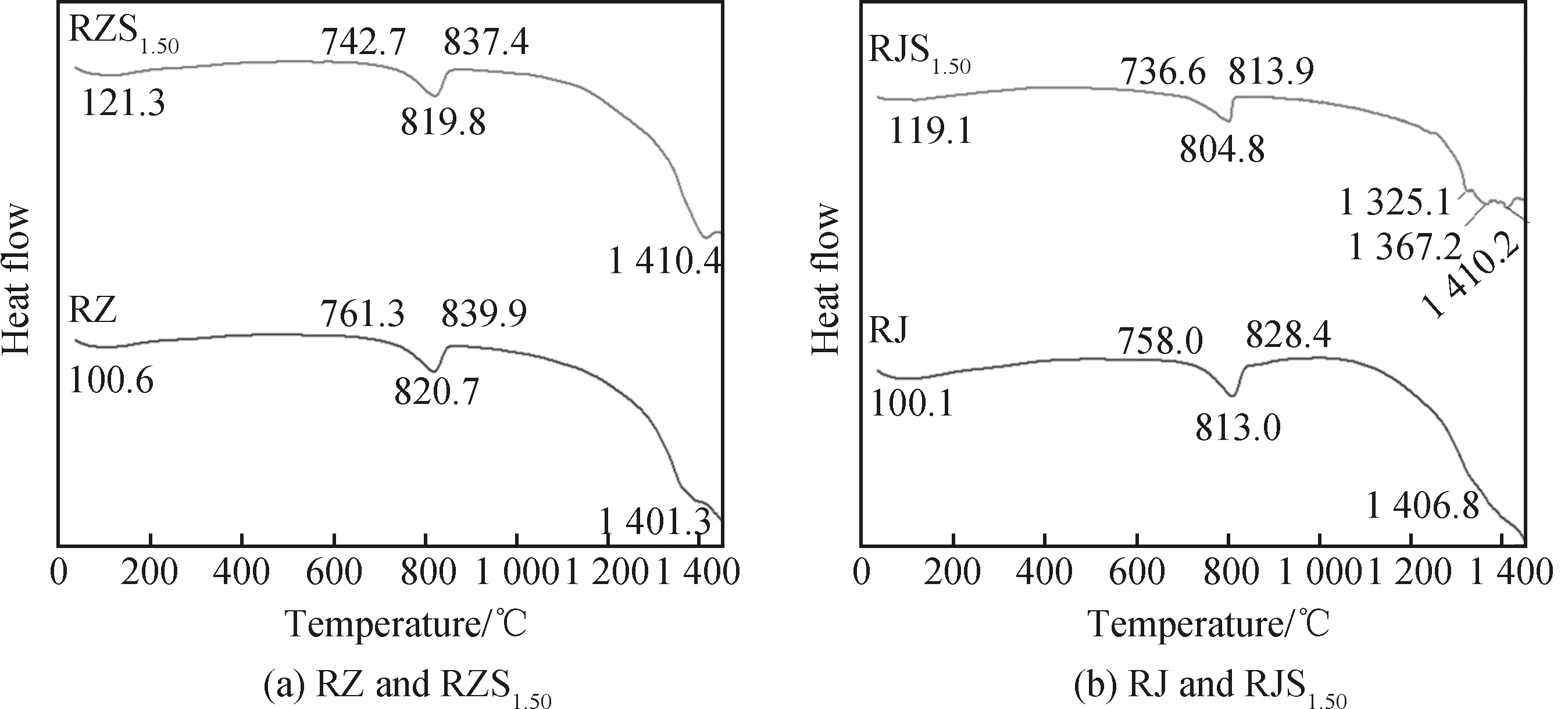

RZ、RZS1.50、RJ和RJS1.50试样的DSC曲线如图8所示。

图8 试样DSC曲线

Fig.8 DSC curves of samples

由图8可以看出:ZY入窑生料,掺加CaSO4·2H2O后:碳酸盐分解过程,开始分解温度降低了18.6 ℃,大量分解温度降低了0.9 ℃,分解结束温度降低了2.5 ℃;C3S形成过程,在1 410.4 ℃处出现了一个较为明显的吸热峰;JL入窑生料,掺加CaSO4·2H2O后:碳酸盐分解过程,开始分解温度降低了21.4 ℃,大量分解的温度降低了8.2 ℃,分解结束温度降低了14.5 ℃;C3S形成过程,在1 325.1 ℃、1 367.2 ℃、1 410.2 ℃处均出现了较为明显的吸热峰;两种入窑生料掺加CaSO4·2H2O后,均降低了碳酸盐的分解温度;同时对于C3S的形成也有一定的影响,改变其形成时的热效应,其中对于JL入窑生料,其影响程度较ZY入窑生料的明显。

2.3.2 生料易烧性分析

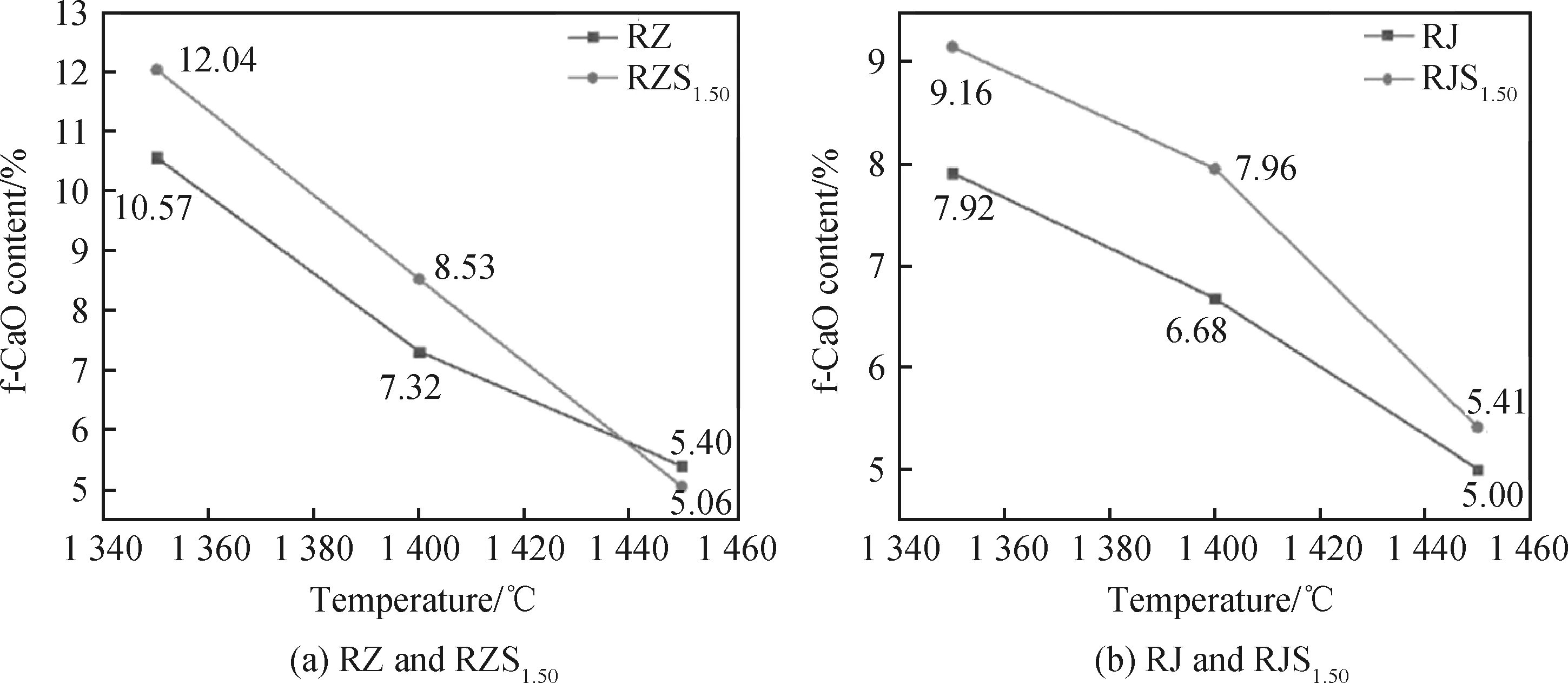

RZ、RZS1.50、RJ和RJS1.50试样f-CaO含量变化情况如图9所示。

图9 试样f-CaO含量

Fig.9 f-CaO content of samples

由图9可以看出:ZY入窑生料,掺加CaSO4·2H2O后:1 350 ℃,f-CaO含量增加了1.47%;1 400 ℃,f-CaO含量增加了1.21%;1 450 ℃,f-CaO含量减少了0.34%;JL入窑生料,掺加CaSO4·2H2O后:1 350 ℃,f-CaO含量增加了1.24%;1 400 ℃,f-CaO含量增加了1.28%;1 450 ℃,f-CaO含量增加了0.41%;两种入窑生料掺加CaSO4·2H2O后,与掺加K2CO3后的作用情况类似。对于ZY入窑生料,对CaO的吸收作用表现为低温抑制、高温促进;对于JL入窑生料来说,均表现为抑制作用。

2.3.3 熟料物相组成分析

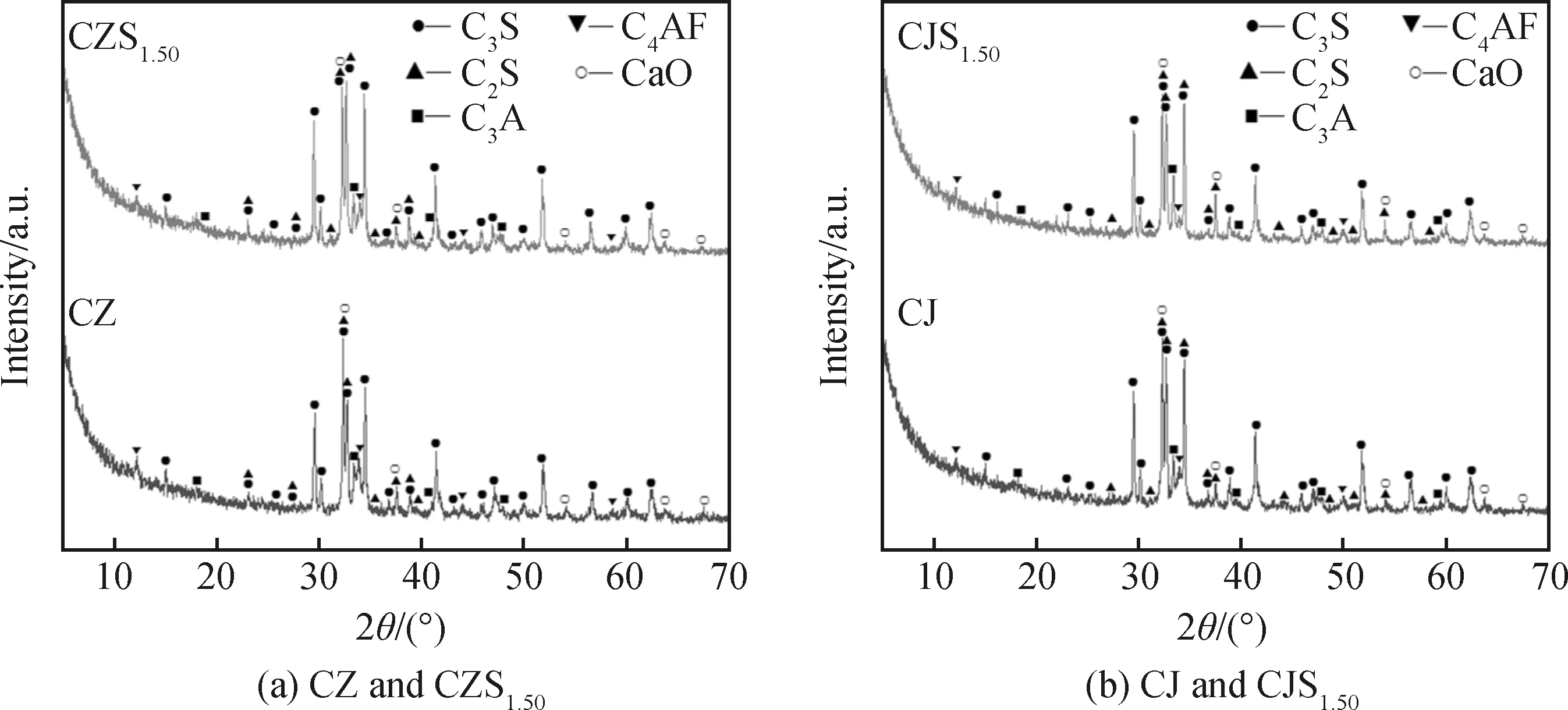

熟料试样CZ、CZS1.50、CJ和CJS1.50的XRD谱如图10所示。

图10 熟料试样XRD谱

Fig.10 XRD patterns of clinker samples

由图10可以看出:ZY入窑生料,掺加CaSO4·2H2O后:2θ为37°处CaO的衍射峰减弱;2θ为32°和39°处C2S和C3S的重叠峰增强;2θ为29°、34°、41°和52°处,C3S的衍射峰增强;JL入窑生料,掺加CaSO4·2H2O后:2θ为37°和54°处,C2S和CaO的重叠峰增强;2θ为32°和34°处,C2S和C3S的重叠峰减弱;2θ为29°、41°、52°和57°处,C3S的衍射峰减弱;2θ为33°处,C3A的衍射峰增强;2θ为33°处,C4AF的衍射峰减弱;对于ZY入窑生料,掺加CaSO4·2H2O后,熟料试样中CaO的含量减少,C3S的含量增多;对于JL入窑生料,则表现出相反的情况。

3 结 论

(1)相同含量的硫、碱对于不同生产线的入窑生料,在其熟料烧成过程中的作用会存在着一定的差异性。其原因在于不同的原料,钾、钠、硫的一次挥发率不同,残留在物料中的硫、碱的含量也不相同。

(2)在较低温度范围内,较高含量的硫、碱均不利于f-CaO的吸收。但是,当温度在1 450 ℃左右时,对于不同生产线的入窑生料,则会表现出一定的差异性,最终影响到熟料中C3S的含量。

(3)在考虑使用高碱、高硫原料时,应该先以本厂生料为基本原料,通过掺加一定含量的硫、碱来进行相关的试验研究,寻找出生料中所能接受的最佳硫、碱含量,再依据试验结果对实际生产进行指导。