SiC纳米流体制备及属性仿真实验研究

恭 飞,吴张永,王雪婷,杜 奕

(1.昆明理工大学机电工程学院,昆明 650500;2.昆明理工大学城市学院,昆明 650500)

0 引 言

液压传动是一门依靠液体为工作介质,能实现运动,信息,力能传递与控制的技术[1]。当前液压系统使用的介质主要是矿物基液压油和高水基液压液,而由于石油资源的有限和对环境的污染,已经无法适应工业领域的发展要求,由此,水液压作为矿物型液压油的替代品成为了当前的研究热点。然而与油液相比,水的理化性能差别很大,尤其是黏度过低的问题,一直制约着水液压的发展。纳米碳化硅(SiC)作为一种新型材料[2-4],不仅耐磨性,自润滑性较好,具有稳定的化学性能,且密度低[5-6],是作为纳米流体的较好材料。然而当前还没有相关的研究报道将其作为纳米流体的制备材料,对其分散稳定性的影响因素进行系统的实验研究。据此,本文的研究目的是以水作为基液,纳米碳化硅(SiC)加入到水介质中作为添加剂,以改善水的固有理化性能。纳米流体是指以一定的方式和质量分数比例在基液中添加纳米量级的金属或非金属粒子而形成的一类新型功能流体材料[7-8],利用纳米材料研制纳米流体的技术在工业领域具有巨大的应用前景,成为材料、物理、化学、传质学、传热学等各个领域的研究热点[9-11]。然而,纳米流体制备后的分散不稳定性是制约纳米材料在功能流体应用和研究过程中的世界性难题[12-15]。纳米流体在不适于的分散体系中极易导致团聚现象产生,对这种团聚现象的微观理论解释目前还没有相对准确的结论,但对其研究还在继续。当前研究者提出了不同的理论,包括毛细管吸附理论[16]、氢键理论[17]、晶桥理论[18]、化学键作用理论[19]等。Jiang等[20]的实验验证了化学键作用理论,其被认为是目前形成团聚的主要原因。如今表面化学修饰[21]和分散剂[22-24]是主流的分散方式,本文采用分散剂作为分散方式。

研究主要包括:通过实验研究验证得出纳米SiC颗粒的最佳分散体系,并利用AMEsim软件的Media Property Assistant建立分散性最佳的SiC纳米流体属性子模型,对其进行流体属性特征仿真分析实验研究,为SiC纳米流体作为功能流体的应用提供有意义的理论基础参考。

1 实 验

1.1 试剂与仪器

1.1.1 试剂

实验所选用的纳米颗粒为SiC(平均粒径为20 nm、40 nm、70 nm),分散剂为十二烷基硫酸钠(SLS)、十二烷基苯磺酸钠(SDBS)、羧甲基纤维素钠(CMC)、十六烷基三甲基溴化铵(CTMHB)和聚乙二醇(PEG);增稠剂为蒙脱土(K10);基液分别是自来水、去离子水、RO反渗透膜处理水(WRO)和乙醇。

1.1.2 仪器

所需其他设备主要有JPT-1架盘天平、JH-100数显恒温控速电动搅拌器(金坛市晶玻实验仪器厂)、KQ超声波清洗仪(东莞市科桥超声波设备有限公司)、工业冰箱(东莞市威诺试验设备有限公司)、SNB-1数字旋转粘度计(维德仪器仪表有限公司)、BSY-109密度测定仪(大连北港石油仪器有限公司)、分光光度计(上海菁华科技仪器有限公司)、800型离心机、电子分析天平、烧杯。

1.2 方案及步骤

1.2.1 方案

图1 高水基纳米流体制备流程Fig.1 High water-based nanofluid preparation process

采用两步法合成SiC纳米流体,制备流程如图1所示。根据实验要求本文以分散剂种类和用量、基液种类、纳米颗粒粒径、机械搅拌时间、温度和pH值作为变量因素,探究不同变量条件下的稳定性影响因素,利用紫外分光光度计测定吸光度来对其稳定性进行测定。

1.2.2 纳米流体样品制备步骤

(1)分散剂溶液的制备:首先采用电子分析天平分别称取含量为1%(质量分数)的SLS、CTMHB、SDBS、CMC、PEG与去离子水混合,然后将SiC纳米颗粒加入到去离子水中,将KQ超声波清洗仪的温度设定为40 ℃,在水浴条件下,超声分散制成纳米颗粒水溶液,最后将制备好的分散剂溶液滴加到纳米颗粒水溶液中,并对其进行加热均质处理,最后在40~50 ℃环境下将其进行机械搅拌,静置12 h以上。

(2)根据步骤(1)的实验结果选择出分散效果较好的分散剂与纳米颗粒实验组,在其他实验条件不变的情况下,改变分散剂的含量分别为0.00~0.25 mol/L,得出分散剂的最佳用量。

(3)根据步骤(1)和(2)的实验结果获得分散剂与纳米颗粒相对最优组合,在此基础上制备基液分别为自来水、去离子水、RO反渗透膜处理水和乙二醇的不同种类纳米流体。

(4)在步骤(3)的实验基础上,分别选用平均粒径为20 nm、40 nm和70 nm的SiC纳米材料进行实验。

(5)根据步骤(3)和(4)的实验结果得出纳米颗粒、分散剂和基液的相对最佳组合,基于此探究不同机械搅拌作用时间对纳米流体沉降稳定性的影响。实验所设的搅拌时间分别为0.05~2 h。

(6)根据步骤(5)得出的实验结果,探究在不同温度条件下的纳米流体静态稳定的最佳温度,实验温度范围根据高水基液压液的常规工作温度范围确定为5~55 ℃。

(7)pH值是影响纳米流体稳定性和应用环境的极其重要的指标。在步骤(5)的基础上采用NaOH溶液和HCl溶液分别对已制备的纳米流体进行滴定实验,通过pH试纸标定流体的pH值,pH值范围为1~11。

2 结果与讨论

2.1 分散剂对纳米流体稳定性影响

2.1.1 分散剂种类

将步骤(1)制备的纳米流体水溶液,以分散剂含量为1%的水溶液为参比液,分析了不同种类的分散剂的分散效果,如图2所示(吸光率absorbance简写ABS)。

图2 不同分散剂的吸光度

Fig.2 Absorbance of different dispersants

图3 CMC用量对SiC纳米流体稳定性的影响

Fig.3 Effect of CMC dosage on the stability of SiC nanofluids

2.1.2 分散剂用量

根据2.1.1的实验结果,取n(SiC)∶n(K10)=3,研究CMC的不同用量对水基纳米流体的稳定性影响,如图3所示。

图4 基液种类对SiC纳米流体稳定性的影响Fig.4 Effect of base fluid type on stability of SiC nanofluid

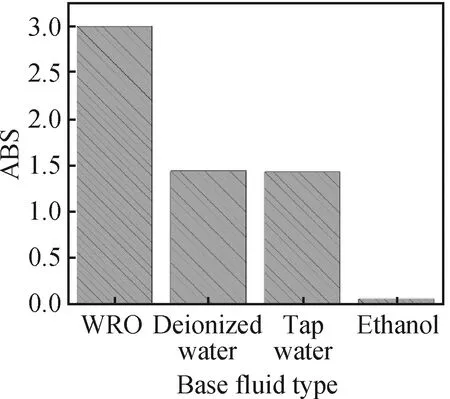

2.2 基液种类对纳米流体稳定性影响

根据步骤(3)的实验过程,采用同体积的自来水、去离子水、RO反渗透膜处理水和乙醇作为基液制备不同种类的SiC纳米流体,研究基液种类对纳米流体稳定性的影响,如图4所示。

由图4可知,膜处理水、去离子水和自来水的分散效果较好,其中膜处理水的分散效果最好。通过实验分析乙醇不适于用作SiC纳米流体的基液,这主要是因为CMC中的羟基与乙醇不相溶。膜处理水、去离子水和自来水分散效果的差异主要是原于不同种类水基液中不溶性杂质的影响。

2.3 颗粒粒径对纳米流体稳定性影响

取平均粒径分别为20 nm、40 nm、70 nm的SiC纳米颗粒各0.6 g,基液为膜处理水、分散剂、添加剂各1.0 mol/L,制备不同粒径的纳米流体,研究了颗粒粒径对纳米流体稳定性的影响,如图5所示。

由图5可知,纳米颗粒粒径为45 nm的SiC颗粒分散效果最好。这可能是因为纳米颗粒粒径太小,在基液中的布朗运动过于激烈,不利于被分散剂包覆,而过大的粒径重力沉降作用较强烈,不利于SiC纳米流体的分散稳定性。

图5 纳米颗粒粒径对SiC纳米流体稳定性的影响

Fig.5 Effect of particle size on the stability of SiC nanofluids

图6 机械搅拌时间对SiC纳米流体稳定性的影响

Fig.6 Effect of mechanical stirring time on the stability of SiC nanofluids

2.4 机械搅拌时间对纳米流体稳定性影响

取粒径为40 nm的SiC纳米颗粒0.6 g,分散剂、添加剂各1.0 mol/L,基液为膜处理水,根据步骤(4)的要求,研究了机械搅拌时间从0.05~2 h对纳米流体稳定性的影响,如图6所示。

由图6可知,机械搅拌时间为1 h时,SiC纳米流体的分散稳定性最好。这主要是因为机械搅拌可使超细颗粒间的作用能急剧减小,能阻止颗粒间产生团聚,使分散效果达到最佳,而时间低于1 h,分散剂与纳米颗粒不能形成包覆完整的流体,在重力作用下易沉降。但当机械搅拌时间超过1 h后,分散稳定性迅速降低,是由于分散体系温度升高,颗粒之间的布朗运动加速,使被分散开的颗粒又形成了二次团聚,SiC纳米流体的稳定性变差,在1.6 h后,由于分散体系通过与外界环境进行热交换而使体系内的温度降低,导致二次团聚颗粒又被再次分散,使纳米流体的分散稳定性逐步提高,由此可知机械搅拌时间对SiC纳米流体的分散稳定性的影响是一个循环过程。

图7 温度对SiC纳米流体稳定性的影响

Fig.7 Effect of temperature on the stability of SiC nanofluids

图8 pH值对SiC纳米流体稳定性的影响

Fig.8 Effect of pH value on the stability of SiC nanofluids

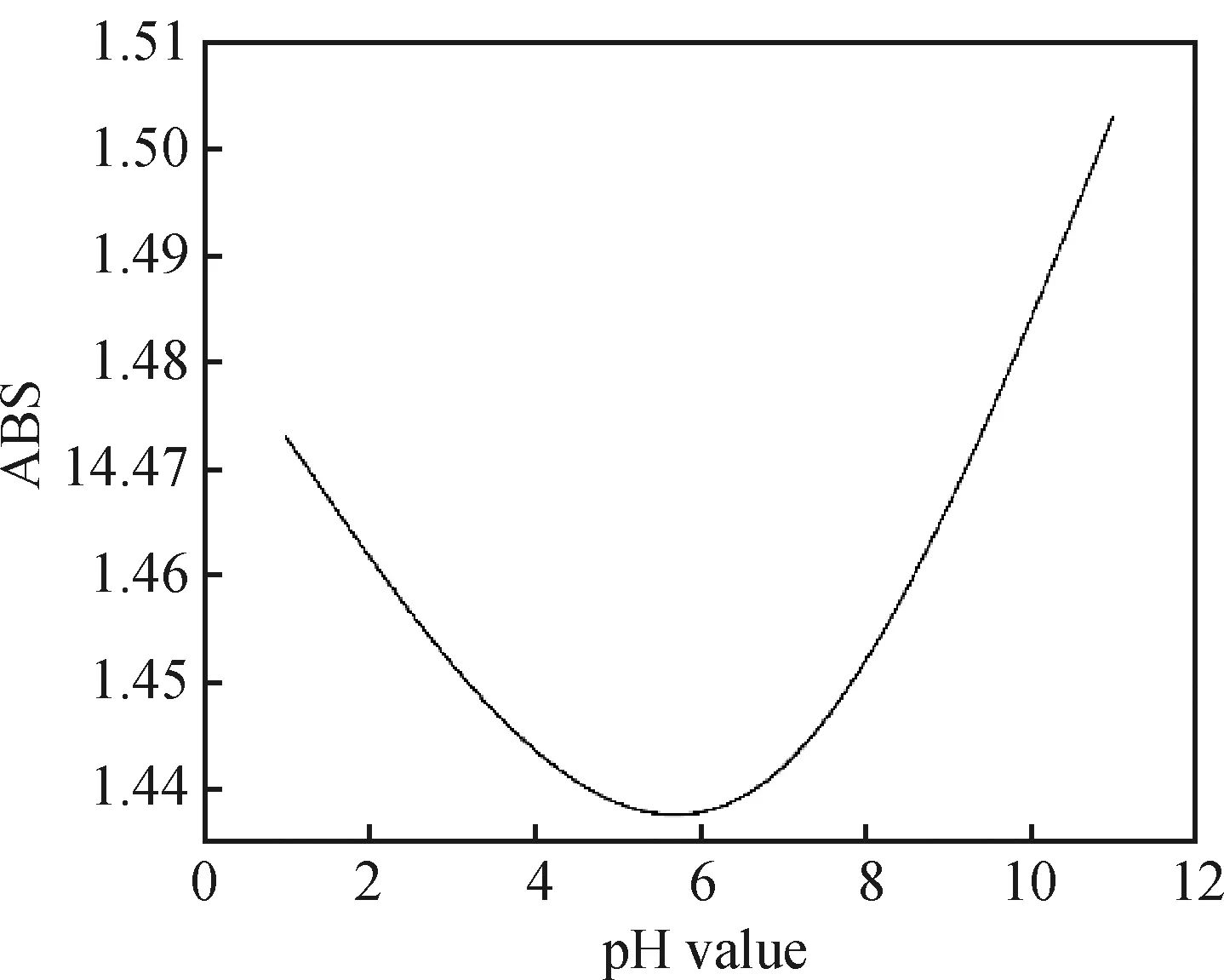

2.5 温度与pH值对纳米流体稳定性影响

在上述实验的最佳条件下,探究温度与pH值对SiC纳米流体稳定性的影响,其结果如图7、图8所示。

由图7和图8可知,随着反应温度升高,溶液呈碱性时分散环境条件最好。这是因为温度太低,溶液呈中性时,反应速度较慢,体系成核速度小于生长速度,导致颗粒粒径增大,从而使得SiC纳米流体不太稳定。

3 纳米流体建模与仿真

本节主要通过应用AMEsim软件,以流体力学和实验数据为指导依据[25-26]对以上制备实验得到的分散稳定性较好的SiC纳米流体进行建模与仿真,主要探究SiC纳米流体作为液压介质应用于液压系统中时温度、压力、溶解或混入的空气量等因素变化时,纳米流体的属性所产生的变化,对液压系统性能所造成的影响这一问题,提出了一种通过AMEsim软件进行SiC纳米流体属性仿真的方法,用于探究在不同环境条件下纳米流体的物性参数变化情况,为SiC纳米流体作为液压介质在工业邻域的应用提供有效的理论分析基础。

3.1 SiC纳米流体基本特性

纳米流体作为一种特殊的悬浮流体,既具有一般流体的共有性质又具有优异的热性能和润滑性能。本文根据以上制备实验得到的沉降稳定性较好的SiC纳米流体为研究对象。

3.1.1 黏度

黏度是流体流动阻力大小的度量。黏度大小对液压系统的压力损失和泄漏损失有影响。

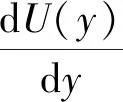

黏度的度量参数分为动力黏度和运动黏度,其数值大小根据以下公式计算得到:

(1)

另外,液体的黏度对温度变化十分敏感,这一特性称为黏温特性。不同液体具有不同的黏温特性,试验验证,当温度在30~150 ℃范围内,对运动黏度ν<76 cSt的液体,其黏度与温度的关系可以表示为:

(2)

式中:νT为温度为T时的运动黏度;ν50为温度为50 ℃时的运动黏度;T为当前温度;n为液体在50 ℃时的黏温指数(可通过查阅流体传动手册获得)。

其次,研究表明,当液体所受的压力增加时,分子间的距离缩小,内聚力增大,其黏度也随之增大。在实际工程中,当压力大于5 MPa,需要考虑压力对黏度的影响,其关系式为:

νP=ν0ebP

(3)

式中:νP为压力为P(相对压力)时的运动黏度;ν0压力为105MPa时的运动黏度;b为液体在105MPa下的黏压指数。

3.1.2 密度

密度是流体单位体积的质量。密度大小对流体的惯量(质量大小)有影响。流体的密度是压力、温度和流体类型这三个变量的函数,即:

ρ=f(P,T,fluid)

(4)

式中:ρ为密度;P为压力;T为温度;fluid流体类型。

3.1.3 压缩性

压缩性是液体的宏观体积随着压力的增大而减小的特性。影响液体压缩性的主要因素包括压力、温度、空气释放、气穴现象、管道特性等。在数值上,用液体的体积弹性模量的倒数来描述,即:

(5)

液体的可压缩性与液体的压力和温度的关系可用经验公式度量,即

(6)

式中:c1(T)和c2(T)为不同温度下的液体压缩性数值;λ(T)为温度对液体压缩性的影响系数。

3.1.4 导热性

在液压系统中,当介质从高压流向低压而不做功时,就会产生热。液压系统过热会给系统和液压介质的性能造成极大危害,如:

(1)引起液压系统运行故障,导致传动精度降低。

(2)使油的黏度降低,泄漏增加,泵的容积效率降低,系统摩擦阻力增大,导致磨损加剧。

(3)使液体的控制分离压降低,造成溶解空气逸出,产生气穴,使工作介质性能降低。

SiC纳米流体因其具有较大的比表面,能大幅度提高导热能力和热容量。其热导率根据傅里叶定律,热导率k的定义式为:

(7)

根据纳米热力学相关理论研究结论,采用温度的二阶多项式函数计算液体的热导率,如式(8)所示:

λP=λP0[1+(dT)ΔT+(dT2)(ΔT)2]

(8)

式中:λP0为参考热导率(在参考压力和温度下得出);dT为温度导热系数;dT2为平方温度导热系数;T为温度。

3.1.5 混入空气

图9 空气释放和气穴形成过程Fig.9 Air release and cavitation formation process

空气可以溶解也可以混入液体中,液体与气体共存时通常会出现两种情况:(1)气体完全溶解,这种情况对液体的性质没有影响,压缩性和黏度均不变化;(2)自由运动的空气,混入液体中的自由运动的空气泡会使液体的体积弹性模量和密度大大减小,同时也会在液压系统中产生气穴和气蚀现象,其形成过程如图9所示。

因此,在进行液体仿真计算时需要考虑空气的影响。为了实现这一要求,需要设定的参数是:(1)空气含量的体积百分比;(2)SiC纳米流体饱和压力值。以上两参数的数值是由AMEsim软件的Media Property Assistant子模型通过相关流体属性值计算得出。

流体的主要属性如表1所示,其工作温度范围为5~55 ℃,工作压力范围为0~100 bar,参考压力等于1 bar,参考体积模量等于13 000 bar。

表1 SiC纳米流体属性特征值Table 1 SiC nanofluid attribute eigenvalues

3.2 仿真模型建立

基于AMEsim软件建立对SiC纳米流体的基本属性进行仿真研究,其模型建立主要包括:(1)根据测试计算所得出的SiC纳米流体的属性特征数据,将其编译到系统软件中;(2)对完成好编译的系统进行参数的设定;(3)进行仿真测试,绘制数据结果图。

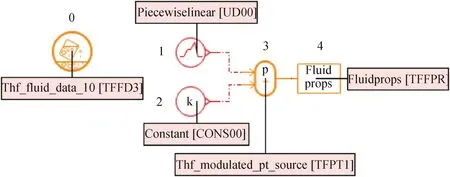

根据以上步骤在AMEsim热液压子系统中搭建的SiC纳米流体属性仿真模型如图10所示。

图10 流体属性仿真模型

Fig.10 Fluid attribute simulation model

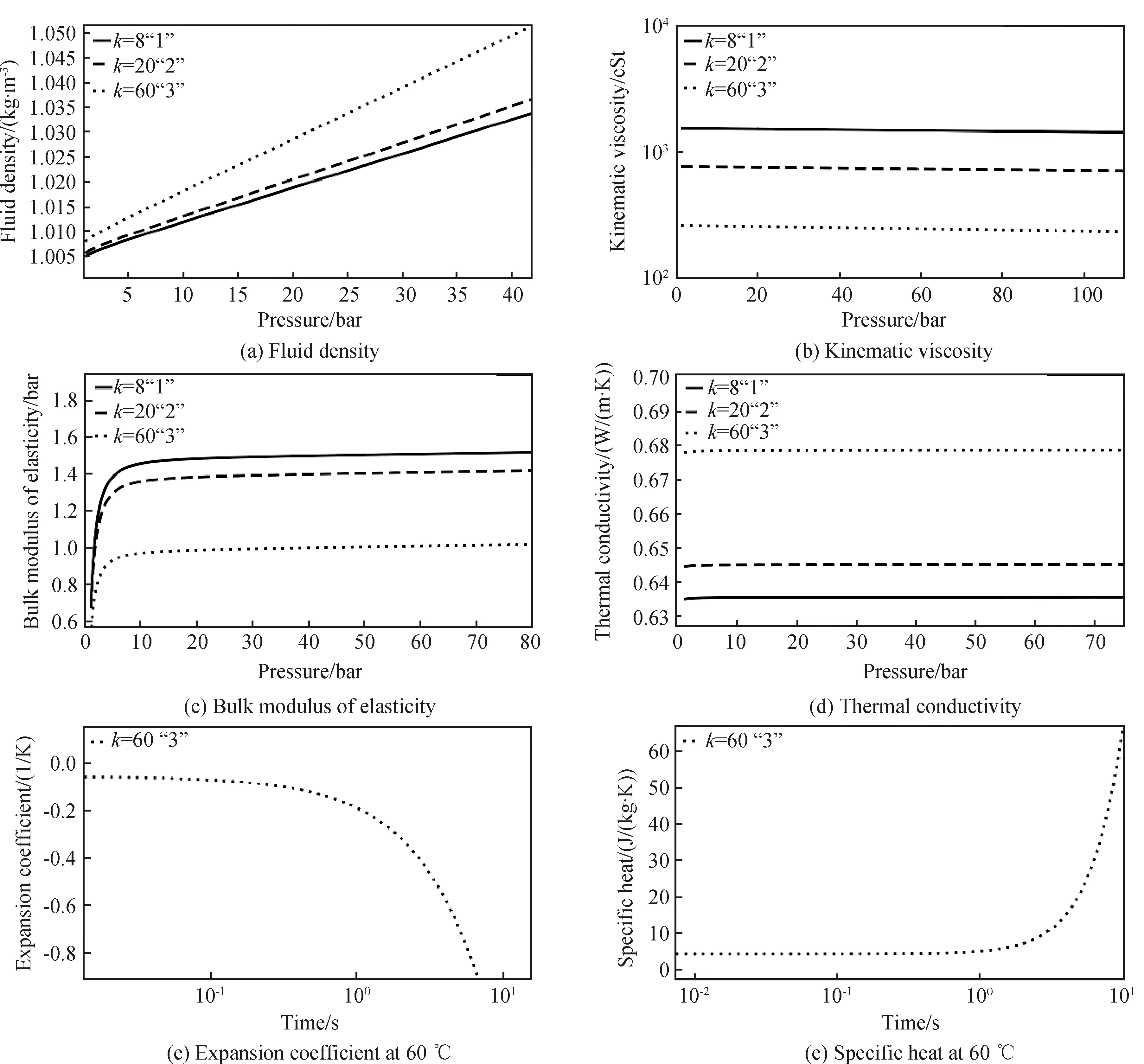

根据表1的SiC纳米流体基本特性属性数据,应用AMEsim软件的Media Property Assistant模式建立SiC纳米流体的物理模型,如图11所示。

图11 SiC纳米流体的物理模型图

Fig.11 Physical model diagram of SiC nanofluid

图11所示的SiC纳米流体的物理模型图包含:(a)动力粘度;(b)密度;(c)比热比;(d)热导率;(e)体积弹性模量;(f)热膨胀系数。图中的渐变色带标定了以上SiC纳米流体特性由大到小的回归函数值,从图中可以得到SiC纳米流体的物理模型是合理的,符合SiC纳米流体的基本属性特征。

4 仿真结果与讨论

基于以上SiC纳米流体特性仿真模型的仿真实验研究,得出了以下SiC纳米流体的仿真实验数据,为SiC纳米流体作为功能型流体的应用提供了准确的理论实验数据。

图12所示为应用AMEsim软件对SiC纳米流体进行属性仿真的实验结果,图12(a)所示为SiC纳米流体分别在8~60 ℃的不同压力条件下的密度线性变化情况,从图中可以得出SiC纳米流体的密度随着温度的升高在9‰范围内变化,随着压力的升高密度出现明显增加。图12(b)所示,SiC纳米流体的运动黏度在常温下为25 cSt,高温和低温情况运动黏度差距较大,黏温特性变化显著,而运动黏度随压力的变化不大,黏压特性不明显。图12(c)所示,SiC纳米流体的体积弹性模量在压力在小于8 bar时变化极小,但此时压力对体积弹性模量的影响较大。图12(d)所示,SiC纳米流体在不同温度和压力下均具有较高的热导率,热导率随温度升高而升高。图12(e)所示,SiC纳米流体在60 ℃时随运行时间的增加热膨胀性有明显的变化,此变化对SiC纳米流体的黏度具有显著的影响。图12(f)所示,纳米流体在60 ℃时的比热随运行时间的增加出现显著变化。

图12 SiC纳米流体的属性仿真实验结果

Fig.12 SiC nanofluid property simulation experiment results

5 结 论

(1)CMC和CTMHB对水基SiC纳米流体的分散效果优于SLS、SDBS和PEG。

(2)采用膜处理水,分散剂CMC含量为1.0 mol/L,SiC纳米颗粒粒径为45 nm,机械搅拌时间为1 h,温度逐渐升高的碱性环境可以得到分散稳定性最优的纳米流体。

(3)SiC纳米流体具有牛顿流体的普遍特性,但其热导率远高于一般的流体,在功能流体散热领域具有特殊的应用价值。

(4)通过AMEsim的Media Property Assistant建立的SiC纳米流体能够有效反应其流体属性,其物理模型具备可靠性,对于将SiC纳米流体作为功能流体应用的系统模拟仿真十分重要。

(5)由实验仿真数据得出SiC纳米流体的运动黏度在常温下为25 cSt,黏温特性变化显著,黏压特性不明显,体积弹性模量在压力小于8 bar时变化极小,但此时压力对密度的影响较大,随着压力的升高密度出现明显增加。