线间距对SLM成形钛合金Ti–6Al–4V力学性能的影响研究

袁美霞,刘琪,华明,陈欣祎,孟浩

增材制造

线间距对SLM成形钛合金Ti–6Al–4V力学性能的影响研究

袁美霞,刘琪,华明,陈欣祎,孟浩

(北京建筑大学 机电与车辆工程学院,北京 100044)

探究选区激光熔化技术工艺参数线间距对钛合金Ti–6Al–4V增材试件力学性能的影响。通过SLM成形技术,以钛合金粉末为原材料、以线间距为变量制备增材成形试件,通过拉伸试验、断口形貌分析以及表面硬度测量获取不同线间距工艺参数条件下钛合金成形试件力学性能表现较好的较优解。不同线间距条件下成形试件拉伸曲线差异较大,线间距为0.05 mm和0.10 mm时,成形试件拉伸曲线表现较好,成形试件断口组织撕裂均具有连续性,韧窝结构明显,具有一定塑性。试件成形过程受氧化影响,其拉伸性能与硬度性能表现不一致。试验最终工艺参数如下:曝光时间为80 μs、点间距为40 μm、线间距为0.05 mm,SLM成形试件获得了较高的表面硬度,试件断口组织撕裂连续性较为明显,韧窝结构较大,断口界面缺陷较少,力学性能较优。

选区激光熔化;拉伸试验;钛合金Ti–6Al–4V;力学性能

选区激光熔化技术(selective laster melting,SLM)作为一种增材制造发展的前沿技术手段,运用离散、堆积原理,通过调整打印工艺参数、优化计算机切片算法以规划打印路径,可对打印制件进行性能改善。该技术具有“点–线–面–体”本征成形特性,能够直接成形具有精细复杂结构的金属部件[1-2]。目前,SLM技术广泛应用于制造业、航空航天、建筑、医学等领域[3-4],其中打印材料Ti–6Al–4V合金的应用也越来越广泛。

近几年,SLM制备Ti–6Al–4V合金的研究方向主要集中于打印工艺参数对钛合金制件显微结构特征研究、基本力学性能分析、打印过程中固热耦合仿真优化分析以及钛合金在医学仿生领域的打印应用等,并取得了一定的研究成果。李敬等[5]通过工艺参数交叉试验确定SLM技术最佳致密度成形工艺为扫描速度1 200 mm/s、扫面间距0.1 mm、功率280 W。邹涛等[6]和宗学文等[7]研究了SLM成形多孔Ti–6Al– 4V合金的微观组织,并总结了柱状晶生长规律及受温度梯度影响的晶粒尺寸大小规律。徐仰立等[8]采用原位分解法对SLM打印工艺参数进行调整,通过拉伸测试验证了原位分解可改善Ti–6Al–4V合金拉伸性能。刘畅等[9]和Lu等[10]验证了3D打印多孔Ti–6Al–4V合金支架与人体细胞生物的相容性,发现与传统锻件相比,打印支架的弹性模量更接近人体正常骨组织,并通过拉伸试验与数值模拟对钛合金骨小梁结构进行分析,表明骨小梁有较高的拉伸强度,满足医学要求。

不同SLM成形工艺参数,如扫描速度、激光功率等,对钛合金成形件力学性能以及微观组织有不同的影响机理。参数线间距的择取对熔池搭接比例影响较大,比例过大会造成成形冷却熔道的二次加热,比例过小会直接影响金属粉末的熔化情况,进而影响成形试件的力学性能。根据文献[11]可知,在功率为250 W、扫描速度为500 mm/s、曝光时间为80 μs、点间距为40 μm的SLM成形工艺参数下,试件表面成形精度较好,因此,文中使用金属增材成形设备RENISHAW AM400,在以上工艺参数下,以成形工艺参数线间距为变量,开展钛合金Ti–6Al–4V的SLM成形试验,对成形试件的硬度、拉伸力学性能数据进行检测与采集,探究线间距对钛合金制件力学性能的影响规律,以期对制定Ti–6Al–4V钛合金的SLM成形工艺参数具有一定的指导意义。

1 试验

1.1 设备及材料

试验设备如图1所示。所用的成形设备为RENISHAW AM400(Renishaw plc,London,UK)金属3D打印机,如图1a所示,其最大功率为400 W,光束对焦直径达到70 μm,最大成形尺寸为250 mm×250 mm×300 mm,该设备可以以较高的熔融温度加工材料。使用如图1b所示的Time5302里伯格氏硬度测量计对Ti–6Al–4V打印成形试件进行硬度测量及数据采集,里氏硬度计具有大范围、多部位快速检验及任意测量结果可打印等优点。使用如图1c所示的力学万能试验机记录试件拉伸力和位移的变化关系。图1d为Phenon飞纳台式扫描电镜,该电镜具有高亮度、高质量、快速成像、元素识别等优点,用来观察拉伸试件断口组织。

图1 试验设备

试验原材料为Ti–6Al–4V粉末,其化学成分如表1所示,电镜下微观结构如图2所示。

表1 Ti–6Al–4V合金化学成分

Tab.1 Chemical composition of Ti-6Al-4V wt.%

图2 Ti–6Al–4V粉末微观形貌

1.2 方案

试件制备过程中,采用单道Z形扫描策略,选定激光功率为250 W,扫描速度为500 mm/s,打印层厚为50 μm,采用–水平摆放的方式制备SLM成形钛合金试样。SLM试件成形过程如图3所示,其中为点间距,为线间距,N1、N2为不同面扫描策略。

线间距大小会影响SLM过程中Ti−6Al−4V合金粉末的熔化程度以及熔化过程中金属的流动性,从而影响金属粉末的黏结性、孔隙形状与分布。同时激光束直径的大小对不同线间距下重熔率的影响不可忽略,在激光束直径确定的前提下选择合理的线间距有利于提高打印试件的综合性能。文中选用激光束直径为70 μm,试验选择线间距为0.050~0.140 mm[12]。根据黄金分割法可以以最少试验获取最优解,取该区间内黄金分割点1=(0.14−0.05)×0.168=0.105 mm,2= (0.14+0.05)−1=0.084 mm。根据基础试验,与线间距为2时进行比较,发现1条件下成形时试件的综合力学性能较好,因此试验最优解在0.084~0.14 mm范围内,同理该区间黄金分割点3=(2+0.14)−1= 0.124 mm。为保证试验变量具有一定均匀性,选择在区间0.05~0.1 mm内等差设置3组变量,分别为0.050、0.075、0.100 mm,以这3组参数加上黄金分割点0.124 mm和区间最大点0.14 mm共5组线间距工艺参数作为试验变量,使用AM 400金属打印机完成对Ti–6Al–4V合金试验拉伸试件的打印,试件成形尺寸如图4所示。

图3 试件SLM成形过程

图4 Ti–6Al–4V成形试件几何尺寸

试件制备成形后,首先使用万能力学试验机拉伸装置进行拉伸试验,采集各试件力学特性数据,每组测量5次。其次采用扫描电镜观察拉伸件断口组织,对比增材成形试件韧窝分布,获得在变线间距条件下试件拉伸塑性较优的工艺参数。最后用Time5302硬度测量仪在每个试件表面均匀测量5个点的硬度值,取平均值作为该试件的硬度值。综合考虑成形试件的硬度性能与拉伸性能,获得综合性能较优的成形工艺参数组合。

2 结果与分析

2.1 抗拉强度与屈服强度

使用万能力学试验机采集钛合金打印试件的拉伸力学性能数据,如图5所示。由图5可知,抗拉强度、屈服强度以及最大拉力试验数据标准差分别为125.56 GPa、240.51 GPa、0.35 kN,表明工艺参数线间距的变化对试件力学性能影响较大,其中Ti–6Al–4V合金试件的屈服强度波动最大,其次是抗拉强度,最大拉力波动最小。在激光功率为250 W、扫描速率为500 mm/s、曝光时间为80 μs、点间距为40 μm条件下,线间距为0.10 mm时,拉断钛合金试件拉力为3.24 kN,试件抗拉强度为1 160 GPa,屈服强度为845 GPa,拉伸力学性能表现较优。图5表明,线间距为0.075 mm时的力学性能比线间距为0.05 mm和0.10 mm时的力学性能更弱,这是因为线间距为0.075 mm时,打印相邻熔道间距尺寸与激光束直径尺寸相近,已凝固熔道会在相邻熔池作用下发生过度重熔现象,使熔池内部形成较大的温度梯度,导致Marangoni效应增强,且试样内部出现较多孔洞,同时由于线间距相对较小,单位面积包含熔道较多,飞溅现象较多,导致较大飞溅颗粒在下一层成形时无法完全重熔以及粉末夹杂气体来不及溢出形成孔隙缺陷。当线间距为0.05 mm时,相邻熔道间距小于激光束直径,已凝固熔道在相邻熔池激光作用下发生完全重熔,使已凝固熔池再次熔化,促进熔池内部流动,成形件内部的气孔缺陷得到填补改善,同时可以改善表面粗糙度,使试件力学性能表现更好[13-15]。当线间距为0.1 mm时,相邻熔池对已凝固熔池重熔度较小,对已凝固熔池的组织性能影响较小。因为试件在拉伸试验中最脆弱的缺陷部位拉断,所以当线间距为0.075 mm时,成形试件断口位置位于试件上端部,从而使该试件的力学性能相对线间距为0.05 mm和0.10 mm时成形试件的力学性能表现较弱。

图5 Ti–6Al–4V打印件抗拉强度与屈服强度

根据测量数据,利用万能力学试验机记录试件拉伸变形过程中力与位移的关系曲线,如图6所示。曲线开始存在一段平缓区,这是因为初始夹具系统和试样之间不可避免地存在弱连接。在曲线变化过程中,几乎每条曲线都表现出明显的N字形变化,这是因为当曲线到达第1个拐点时,试件强度达到弹性极限,随后出现N字形变化趋势,此时拉力突然减小,试件表现出短暂屈服,拉伸过程处于屈服阶段。在该阶段中材料暂时失去了抵抗变形的能力,材料微观组织发生晶格位错。曲线到达第2个拐点时,其纵坐标为试件强度达到屈服极限时对应的拉力,而后曲线出现上升现象,表明试件正处于强化阶段,曲线消失的末端表明试件被拉断,此时试件强度达到强度极限,对应拉力为试件的极限拉力。

图6 不同工艺参数下拉伸过程力与位移关系曲线

在图6中,线间距取值为0.05 mm和0.10 mm时,试件表现出较好的拉伸性能。相比线间距为0.05 mm时的成形试件极限拉力,线间距为0.10 mm时的试件极限拉力表现较优,但比较屈服强度对应拉力时,线间距为0.05 mm的拉力性能表现较优。当线间距取值为0.075 mm和0.124 mm时,试件的拉伸性能相似,但相对线间距为0.05 mm及0.10 mm时表现的力学性能略差。同时当线间距为0.124 mm时,开始时的平缓区较大,曲线在最后阶段出现不规则变化,这是由于试件与夹紧系统在整个过程都处于弱连接状态,导致试件形成较大的位移。当线间距为0.14 mm时,曲线没有出现N字形趋势,没有明显屈服现象,其拉伸曲线类似无屈服阶段的拉伸曲线,线间距较大会造成相邻两熔池不完全搭接,颗粒粉末熔化不充分,打印件的性能会下降。对比拉伸曲线,曝光时间为80 μs、点间距为40 μm、线间距为0.05 mm或0.10 mm时,试件拉伸曲线成形表现较优。

2.2 拉伸断口形貌

激光选区熔化成形钛合金试件拉伸断裂位置如图7所示。当线间距为0.05、0.10、0.124 mm时,断口位于试件中部左右,而当线间距为0.075 mm及0.14 mm时,断口靠近变截面位置,特别当线间距为0.075 mm时表现较为明显。这是因为试件在成形过程中产生了缺陷,在拉伸试验中,断裂位置会发生在由于缺陷而导致试件内部组织不均匀的截面上,使拉伸断裂位置偏移。

图7 不同线间距下的SLM成形试件拉断图

使用电镜测量仪观察拉伸试件断口局部形貌如图8所示。拉断试件断口的微观组织撕裂都具有连续性,表明钛合金增材试件具有塑性特征。图8b及8d中存在球化现象,这是由于在成形过程中,激光激起气流中夹杂粉末颗粒,金属粉末在气流作用下进入激光发生重熔,进而在金属蒸气反冲击压力作用下发生飞溅形成球化现象,这种现象可以通过改变工艺参数消除。同时图8b中的气孔现象较为明显,这是因为打印过程中粉末夹杂气体来不及溢出,并受较大飞溅粉末影响,下一层成形时无法完全熔化,导致气孔产生,较高气孔率会缩短成形件的疲劳寿命,因此气孔以及球化缺陷的存在使试件在拉伸过程中出现断口偏移。图8中的局部放大区域表明,增材成形试件断口均出现明显的韧窝结构,说明试件在未断裂前内部已经发生撕裂。韧窝是韧性断裂的典型形貌,且韧窝数量越多,韧窝结构越大,表明韧性越好。同时由图8a可知,线间距为0.05 mm时,试件断口韧窝结构细密且较深,分布更均匀,气孔现象较少且没有出现球化现象。当线间距为0.124 mm和0.14 mm时,断口韧窝相对稀疏,脆性相对较大。

图8 基于SLM不同线间距钛合金打印件断口形貌及局部放大图

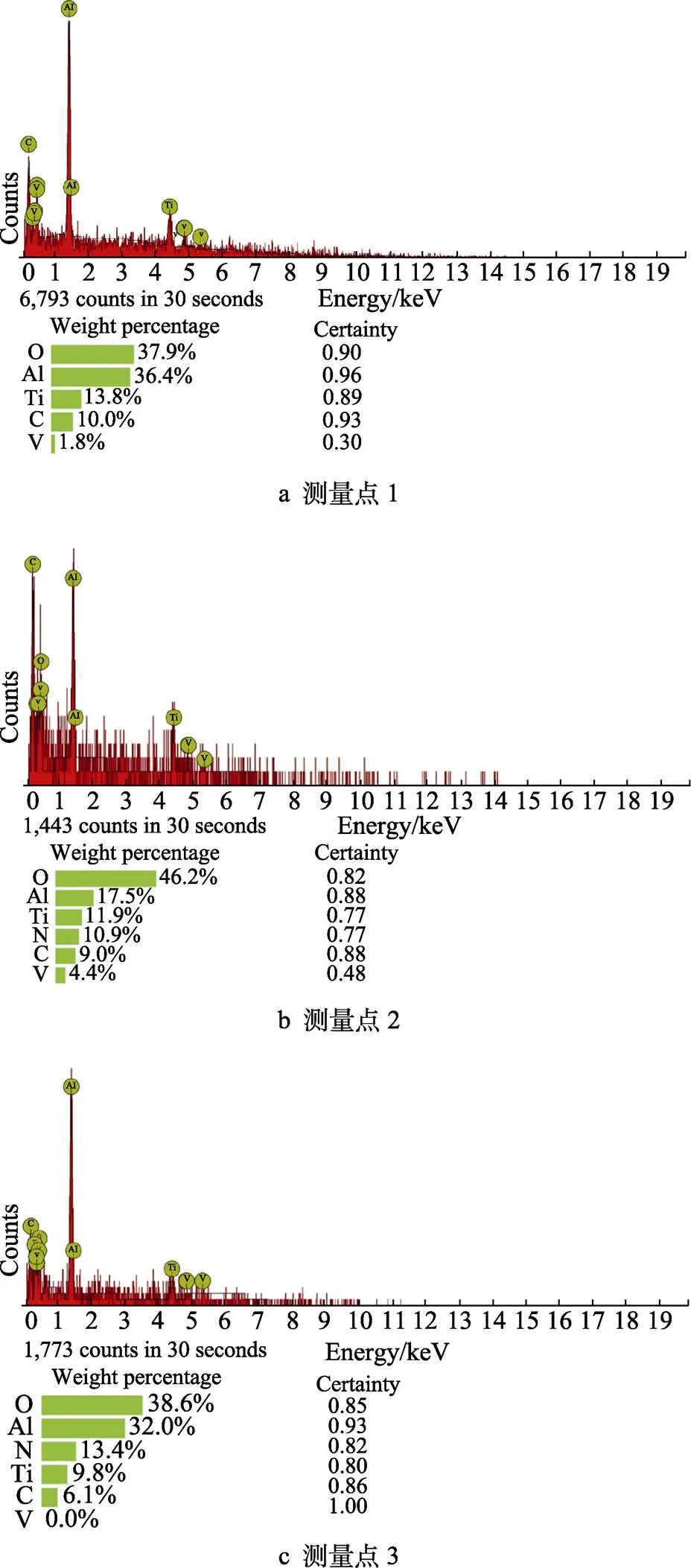

在图8中,增材成形试件表面及断口表面均出现大量不规则黑色斑点,特别当线间距为0.10 mm时,试件表面表现较为明显。选取图8c中成形试件的3个黑色斑点,通过扫描电镜进行化学成分分析,分析结果如图9所示。图9表明,试验所测黑色斑点中氧元素含量最高,其次为铝元素,同时还有碳、氮元素的存在,这表明在高功率激光作用下,空气与金属元素发生氧化反应,因此在试件表面以及内部存在黑色斑点缺陷。当线间距为0.10 mm时,熔道搭接比例产生的局部堆积温度使成形试件表面还未完全凝固的金属液更倾向于发生氧化,所以试件表面氧化物表现比较密集。

2.3 表面硬度

通过里伯格氏硬度测量计采集5组硬度数据,结果如图10所示。试验数据标准差为27.48HL,表明数据总体离散程度较大,线间距对成形试件表面硬度的影响存在差异。图10中数据的变化趋势表明,当曝光时间和点间距一定时,随着线间距的增加,钛合金打印件的硬度曲线整体呈现下降趋势;当线间距为0.140 mm时,试件获得了里氏硬度值最小值,为568.8HL。这是因为线间距的大小会直接影响相邻熔池的搭接比例。线间距过小导致相邻熔池搭接比例过大,当熔池形成时,会对处于冷却状态的相邻熔池进行二次加热,加剧热变形幅度,导致熔池微观组织向不稳定方向变化,致使试件组织不均匀,降低试件力学性能;线间距过大会导致相邻熔池间搭接比例过小,使熔道之间的间隔增大,激光对搭接区域重熔不完全会造成熔道之间的熔液无法充分填充孔隙,从而导致孔隙缺陷,影响打印试件的致密度以及力学性能[16-18]。所以当线间距为0.140 mm时,两相邻熔池搭接比例过大,金属粉末熔化不完全,导致其成形质量较差。

图9 不同部位黑色斑点化学成分组成比例

图10表明,当曝光时间为80 μs、点间距为40 μm、线间距为0.05~0.140 mm时,硬度曲线先下降后上升再下降。当线间距较小时,试件将会获得较优硬度性能。这是因为此时曝光时间、点间距以及线间距的参数选择与扫描速度和激光功率相匹配,合金粉末熔化充分,进而两相邻熔池搭接情况较好,致使成形试件表面形貌较优,合金表面结构更加合理,从而使试件获取较优的硬度性能。图10表明,当线间距为0.075 mm时,试件表现出较好的硬度,但图6拉伸曲线表明,在此工艺下成形的试件拉伸性能表现较差,而当线间距为0.10 mm时,成形试件获得的硬度较小而拉伸性能表现较好,这是因为在成形过程由于试件的表面氧化,对线间距为0.10 mm时的成形试件表面质量影响较大,从而影响了试件整体表面硬度。当线间距为0.05 mm时,成形试件拉伸性能与硬度表现一致,综合性能较优。

图10 曝光时间为80 μs、点间距为40 μm时的线间距与硬度关系曲线

3 结论

通过对SLM成形试件拉伸试验及其数据进行分析,发现在扫描功率为250 W、扫描速率为500 mm/s、扫描层厚为50 μm条件下,调整曝光时间为80 μs、点间距为40 μm、线间距为0.05 mm时,SLM制备钛合金Ti–6Al–4V试件的拉伸性能与硬度性能表现一致,且试件断口位置靠近中部,拉伸过程受力均匀。此时试件断口组织撕裂连续性较为明显,试件表现出较好的延展性,同时断口微观形貌韧窝尺寸较大,断口表现为内部缺陷较少,试件表现为韧性较高、拉伸性能较优。SLM增材成形过程中表面的氧化会影响试件的表面硬度,从而使试件的力学拉伸性能与表面硬度性能表现不一致。

[1] 余晨帆, 赵聪聪, 张哲峰, 等. 选区激光熔化316L不锈钢的拉伸性能[J]. 金属学报, 2020, 56(5): 683-692.

YU Chen-fan, ZHAO Cong-cong, ZHANG Zhe-feng, et al. Tensile Properties of Selective Laser Melted 316L Stainless Steel[J]. Acta Metallurgica Sinica, 2020, 56(5): 683-692.

[2] 荣远卓, 凌志成, 杨寅晨, 等. Ti6Al4V粉末选区激光熔化的基础实验研究[J]. 应用激光, 2021, 41(1): 1-6.

RONG Yuan-zhuo, LING Zhi-cheng, YANG Yin-chen, et al. Experimental Study on Selective Laser Melting of Ti6Al4V Powder[J]. Applied Laser, 2021, 41(1): 1-6.

[3] 徐仰立, 张冬云, 曹玄扬, 等. 基于选区激光熔化成型生物医用Ti-6Al-4V合金的工艺与性能研究[J]. 应用激光, 2017, 37(2): 199-206.

XU Yang-li, ZHANG Dong-yun, CAO Xuan-yang, et al. Study on the Process and Properties of Biomedical Ti-6Al-4V Alloy Based on Selective Laser Melting[J]. Applied Laser, 2017, 37(2): 199-206.

[4] 张兰, 王翔, 刘军, 等. 3D打印钛合金骨小梁多孔结构的拉伸性能[J]. 中国组织工程研究, 2020, 24(22): 3498-3503.

ZHANG Lan, WANG Xiang, LIU Jun, et al. Tensile Properties of Three-Dimensional Printed Porous Titanium Alloy Trabecular Bone[J]. Chinese Journal of Tissue Engineering Research, 2020, 24(22): 3498-3503.

[5] 李敬, 刘敏, 马文有, 等. 工艺参数及热处理对选区激光熔化Ti6Al4V性能的影响研究[J]. 应用激光, 2017, 37(6): 779-786.

LI Jing, LIU Min, MA Wen-you, et al. Effects of Process Parameters and Post-Heat Treatment on the Properties of Selective Laser Melted Ti6Al4V[J]. Applied Laser, 2017, 37(6): 779-786.

[6] 邹涛, 张敏, 陈长军, 等. 激光增材制造(3D打印)制备钛合金的微观组织研究[J]. 应用激光, 2016, 36(3): 286-290.

ZOU Tao, ZHANG Min, CHEN Chang-jun, et al. Study on the Microstructure of Ti6Al4V Alloy Prepared by Laser Additive Manufacturing(3D Printing)[J]. Applied Laser, 2016, 36(3): 286-290.

[7] 宗学文, 张健, 卢秉恒, 等. 选区激光熔化成形Ti6Al4V合金摩擦磨损性能的各向异性[J]. 稀有金属材料与工程, 2021, 50(6): 2106-2111.

ZONG Xue-wen, ZHANG Jian, LU Bing-heng, et al. Friction and Wear Performance of Different Forming Surfaces of Ti6Al4V Alloy Formed by Selective Laser Melting[J]. Rare Metal Materials and Engineering, 2021, 50(6): 2106-2111.

[8] 徐仰立, 张冬云, 郭彦梧, 等. 选区激光熔化成形Ti6Al4V合金拉伸性能提高的研究[J]. 表面技术, 2019, 48(5): 108-115.

XU Yang-li, ZHANG Dong-yun, GUO Yan-wu, et al. Improvement of Tensile Properties of Ti6Al4V Alloy by Selective Laser Melting[J]. Surface Technology, 2019, 48(5): 108-115.

[9] 刘畅, 王辰宇, 刘贺, 等. 3D打印Ti6Al4V钛合金支架的力学性能及生物相容性[J]. 中国有色金属学报, 2018, 28(4): 758-765.

LIU Chang, WANG Chen-yu, LIU He, et al. Mechanical Properties and Biocompatibility of 3D Printing Ti6Al4V Titanium Alloy Scaffolds[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(4): 758-765.

[10] LU S L, TANG H P, NING Y P, et al. Microstructure and Mechanical Properties of Long Ti-6Al-4V Rods Additively Manufactured by Selective Electron Beam Melting out of a Deep Powder Bed and the Effect of Subsequent Hot Isostatic Pressing[J]. Metallurgical and Materials Transactions A, 2015, 46(9): 3824-3834.

[11] 袁美霞, 华明, 陈欣祎, 等. 选区激光熔化工艺参数对钛合金Ti–6Al–4V成形质量的影响研究[J]. 航空制造技术, 2021, 64(17): 72-77.

YUAN Mei-xia, HUA Ming, CHEN Xin-yi, et al. Effect of Selective Laser Melting Process Parameters on Forming Quality of Titanium Alloy Ti–6Al–4V[J]. Aeronautical Manufacturing Technology, 2021, 64(17): 72-77.

[12] 韩国梁, 石文天, 韩玉凡, 等. 基于单熔道试验的选区激光熔化成形TC4钛合金表面成形质量研究[J]. 激光杂志, 2021, 42(3): 163-169.

HAN Guo-liang, SHI Wen-tian, HAN Yu-fan, et al. Study on Surface Quality of TC4 Alloy Formed by Selective Laser Melting Based on Single-Track Experiment[J]. Laser Journal, 2021, 42(3): 163-169.

[13] 卞玉超, 彭英博, 宋凌峰, 等. 基于激光重熔优化工艺的激光选区熔化316L/IN718异质异构研究[J]. 中国激光, 2021, 48(18): 1802009.

BIAN Yu-chao, PENG Ying-bo, SONG Ling-feng, et al. Heterogeneity of 316L/IN718 Formed via Selective Laser Melting Based on Laser Remelting Optimization Process[J]. Chinese Journal of Lasers, 2021, 48(18): 1802009.

[14] XU W, LUI E W, PATERAS A, et al. In-Situ, Tailoring Microstructure in Additively Manufactured Ti-6Al-4V for Superior Mechanical Performance[J]. Acta Materialia, 2017, 125: 390-400.

[15] 祁斌, 刘玉德, 石文天, 等. 脉冲式激光选区熔化成形搭接率的研究[J]. 激光技术, 2018, 42(3): 311-317.

QI Bin, LIU Yu-de, SHI Wen-tian, et al. Study on Overlap Ratio of Pulse Laser Selective Melting Forming[J]. Laser Technology, 2018, 42(3): 311-317.

[16] GAO Shuo-hong, YAN Xing-chen, CHANG Cheng, et al. Effect of Laser Energy Density on Surface Morphology, Microstructure, and Magnetic Properties of Selective Laser Melted Fe-3wt.% Si Alloys[J]. Journal of Materials Engineering and Performance, 2021, 30(7): 5020-5030.

[17] OYESOLA M, MPOFU K, MATHE N, et al. Optimization of Selective Laser Melting Process Parameters for Surface Quality Performance of the Fabricated Ti6Al4V[J]. The International Journal of Advanced Manufacturing Technology, 2021, 114(5/6): 1585-1599.

[18] 熊炜, 王斌, 吴会平, 等. Ti6Al4V钛合金自由曲面钣金件超塑成形数值仿真与实验验证[J]. 塑性工程学报, 2020, 27(5): 53-57.

XIONG Wei, WANG Bin, WU Hui-ping, et al. Numerical Simulation and Experimental Verification of Superplastic Forming of Ti6Al4V Titanium Alloy Freeform Sheet Metal Parts[J]. Journal of Plasticity Engineering, 2020, 27(5): 53-57.

Effect of Line Spacing on Mechanical Properties of Ti-6Al-4V Alloy Formed by SLM

YUAN Mei-xia, LIU Qi, HUA Ming, CHEN Xin-yi, MENG Hao

(School of Mechanical-electronic and Vehicle Engineering, Beijing University of Civil Engineering and Architecture, Beijing 100044, China)

The paper aims to explore the effect of line spacing of process parameters of Selective Laster Melting (SLM) on mechanical properties of titanium alloy Ti-6Al-4V additive forming specimen. This paper adopts SLM forming technology to prepare additive forming specimen with titanium alloy powder as raw material and line spacing as variable. By means of tensile test, fracture morphology analysis and surface hardness measurement, the optimal solution of mechanical properties of titanium alloy forming specimens with different line spacing process parameters is obtained. The test results show that the tensile curve of the specimen varies greatly under different line spacing conditions, and the tensile curve of the specimen is better when the line spacing is 0.05 mm and 0.10 mm. The fracture tearing of the specimen is continuous, and the dimple structure is obvious and has certain plasticity. At the same time, the forming process of the specimen is affected by oxidation, which makes its tensile properties and hardness properties inconsistent. Finally, under the conditions of exposure time of 80 μs, point spacing of 40 μm and line spacing of 0.05 mm, the SLM specimen obtains higher surface hardness, more obvious fracture microstructure tear continuity, larger dimple structure, less fracture interface defects, and better mechanical properties.

SLM; tensile test; titanium alloy Ti-6Al-4V; mechanical properties

10.3969/j.issn.1674-6457.2022.06.013

TG146.23

A

1674-6457(2022)06-0093-08

2021–11–03

北京建筑大学市属高校基本科研业务费专项(X18236);国家自然科学基金(51975006)

袁美霞(1979—),女,博士,副教授,主要研究方向为先进制造。

责任编辑:蒋红晨