烧结刚玉骨料致密度对刚玉-尖晶石浇注料性能的影响

李有奇 何健 张嘉良 李天罡 吕戌生 李正坤

江苏晶鑫新材料股份有限公司 江苏扬州225000

烧结刚玉是应用范围最广的耐火原料之一[1-3]。烧结刚玉的致密度、杂质含量、晶粒尺寸等直接影响以其为主要原料的耐火材料的应用效果和使用寿命[4-5]。为了研究烧结刚玉致密度对刚玉-尖晶石浇注料性能的影响,在本工作中,首先以工业Al2O3粉为原料制备不同致密度的烧结刚玉;然后以不同致密度的烧结刚玉为骨料制备刚玉-尖晶石浇注料,并检测刚玉-尖晶石浇注料的致密度、强度、抗热震性和抗渣性等性能。

1 试验

1.1 烧结刚玉的制备

制备烧结刚玉的原料为工业氧化铝粉。其d50=82μm,d90=128μm;化学组成(w)为:Al2O398.92%,SiO20.05%,Fe2O30.02%,Na2O 0.26%,CaO 0.03%,灼减0.69%;经XRD分析,其主要物相为γ-Al2O3、α-Al2O3、δ-Al2O3,还存在微量Na2Al22O34。用实验室小型球磨机研磨至d50≤10μm后备用。

本试验拟通过成球工艺参数来调整球坯的致密度,然后以相同的煅烧工艺制成不同致密度的烧结刚玉。取d50≤10μm的工业氧化铝粉,放入φ800 mm的成球机中,加入约20%(w)的水,分别采用50、55、60、65 r·min-1的转速制成直径约25 mm的球坯,在120℃的烘箱中烘干48 h。对应于成球机转速由低到高,制成的球坯分别编号为Q1、Q2、Q3、Q4。

将烘干后球坯在竖窑中煅烧成烧结刚玉。对应于球坯Q1、Q2、Q3、Q4,烧结刚玉分别编号为C1、C2、C3、C4,然后破碎、筛分成粒度分别为6~3、3~1和≤1 mm的骨料备用。

1.2 刚玉-尖晶石浇注料的制备

制备刚玉-尖晶石浇注料的骨料为上述制备的不同致密度和粒度的烧结刚玉颗粒料,粉料包括采用烧结刚玉颗粒料研磨制得的≤0.074 mm的烧结刚玉粉、≤0.045 mm的铝镁尖晶石粉、d50为2~3μm的活性氧化铝微粉,结合剂采用纯铝酸钙水泥(Secar 71),减水剂为适用于刚玉浇注料的聚羧酸高效减水剂。

刚玉-尖晶石浇注料的设计配比如下:烧结刚玉骨料(6~3、3~1、≤1 mm)占70%(w),烧结刚玉粉占10%(w),铝镁尖晶石粉占8%(w),活性氧化铝微粉占8%(w),纯铝酸钙水泥(Secar 71)占4%(w);每100 g上述混合料中添加1 g减水剂。对应于所用的烧结刚玉骨料C1、C2、C3、C4,浇注料试样分别编号为S1、S2、S3、S4。

将配好的料倒入胶砂搅拌机中,干混2 min。根据预试验获得的浆料流动值接近130 mm时的加水量加水,湿混3 min。振动浇注成40 mm×40 mm×160 mm的条状样坯和外部尺寸为50 mm×50 mm×55 mm、内孔尺寸为φ30/20 mm×30 mm的坩埚样坯,自然养护24 h后脱模。在烘箱中于110℃烘干24 h,在高温炉中于1 600℃保温3 h煅烧,自然冷却。

1.3 性能检测

根据GB/T 2997—2015检测烘后球坯的体积密度和显气孔率,烧结刚玉的体积密度和显气孔率,以及烧后刚玉-尖晶石浇注料的体积密度和显气孔率。按GB/T 4513.4—2017检测刚玉-尖晶石浇注料的流动值。分别根据GB/T 3001—2017和GB/T 5072—2008检测烧后刚玉-尖晶石浇注料的常温抗折强度和常温耐压强度。将烧后浇注料试样在1 100℃、风冷条件下热震3次,然后检测其常温抗折强度,计算热震3次后的常温抗折强度保持率。将50 g LF炉炉渣放入烘干后的坩埚中,在1 600℃保温5 h,冷却后沿坩埚孔轴线切开,观察熔渣对试样的渗透、侵蚀情况。

分析烧结刚玉的化学组成。用扫描电镜观察烧结刚玉骨料的显微结构。

2 结果与分析

2.1 球坯及烧结刚玉的性能

烘干后球坯Q1、Q2、Q3、Q4的体积密度分别为1.85、1.92、1.95、2.03 g·cm-3,显气孔率分别为45.9%、45.1%、44.9%、44.5%,致密度是逐渐增大的。

烧结刚玉C1、C2、C3、C4的理化性能见表1。可以看出:由于采用相同的工业氧化铝粉,四种烧结刚玉的化学组成几乎相同。烧结刚玉的体积密度均比其球坯的大,并且增大量大致相同(1.59~1.60 g·cm-3);显气孔率则均比其球坯的小,并且减小量差别不大(40.22%~41.22%)。这表明,通过控制球坯的致密度可以较好地控制烧结刚玉的致密度。

表1 烧结刚玉的理化性能Table 1 Physical properties and chemical composition of sintered corundum

2.2 烧结刚玉的显微结构

烧结刚玉的SEM照片见图1。

图1 烧结刚玉的SEM照片Fig.1 SEM images of sintered corundum

由图1可以看出:1)烧结刚玉C1的晶体呈粒状或短柱状,晶粒尺寸较小,小的不到10μm,多数为15 μm左右,个别的20μm以上;晶体之间存在数量较多、大小和分布较均匀的晶间气孔;个别晶粒的断面上有孔径≤3μm的晶内气孔。烧结刚玉C1晶粒较小的原因是其球坯较疏松。一方面,工业氧化铝粉体颗粒之间接触面小,影响传质;另一方面,气孔数量较多,阻碍了晶界的迁移[6-7]。2)烧结刚玉C2的晶粒比烧结刚玉C1的大而均匀,大多在20μm以上,较小和异常长大的晶粒均很少;晶间气孔比烧结刚玉C1的少;晶内存在较多小到亚微米级、大到5μm的气孔。3)烧结刚玉C3的晶粒比烧结刚玉C2的略大,晶间气孔比烧结刚玉C2的少,晶内气孔的情况与烧结刚玉C2相似。4)烧结刚玉C4的晶粒进一步增大,有部分晶粒异常长大;晶间气孔进一步减少,但存在较大的晶间气孔,可能跟晶粒异常长大导致气孔未能及时排出有关[8-9];晶内气孔较少,但孔径差别较大。归纳来看,从烧结刚玉C1到C4,致密度和晶粒尺寸均逐渐增大。

2.3 刚玉-尖晶石浇注料的需水性、致密度和强度

刚玉-尖晶石浇注料S1、S2、S3、S4的试验加水量(w)分别为4.5%、4.1%、4.1%、4.0%,所得浆料的流动值分别为128、126、129、132 mm,流动值处于正常范围内且彼此相差不大。在浆料流动值处于正常范围内且彼此相差不大的前提下,可以用相对需水指数(加水量÷流动值×1 000)来定量表征浇注料的需水性。经计算,刚玉-尖晶石浇注料S1、S2、S3、S4的相对需水指数分别为0.35、0.33、0.32、0.30,呈逐渐减小趋势。这是因为:浇注料S1、S2、S3、S4所用的烧结刚玉骨料C1、C2、C3、C4的致密度逐渐增大,吸水性逐渐减小;保证相同流动性所需的自由水量也是相同的,总的需水量主要取决于骨料的吸水性。

烧后浇注料的体积密度、显气孔率、常温耐压强度和常温抗折强度见图2。可以看出:烧后浇注料的显气孔率按S1、S2、S3、S4的顺序呈减小趋势,体积密度、常温耐压强度和常温抗折强度均按S1、S2、S3、S4的顺序呈增大趋势。这是因为:烧结刚玉骨料占浇注料的70%(w),在其他制备条件相同的情况下,试样的致密度和强度主要取决于烧结刚玉骨料的致密度和强度。

图2 烧后浇注料的致密度和常温强度Fig.2 Density and strength of castable after firing

2.4 刚玉-尖晶石浇注料的抗热震性和抗渣性

烧后刚玉-尖晶石浇注料在1 100℃、风冷条件下热震3次后的常温抗折强度和常温抗折强度保持率见图3。可以看出:烧后浇注料热震3次后的常温抗折强度持率按S1、S2、S3、S4的顺序逐渐减小,表明其抗热震性按S1、S2、S3、S4的顺序逐渐变差。

图3 烧后浇注料热震3次后的抗折强度和抗折强度保持率Fig.3 Flexural strength and its retention ratio of fired castable after 3 thermal shocks

本试验中,烧后浇注料的物相组成基本相同,其抗热震性主要取决于其致密度、晶粒尺寸(晶界数量)。如前所述,浇注料S1、S2、S3、S4的显气孔率逐渐减小,强度逐渐增大,晶粒尺寸逐渐增大(晶界数量逐渐减少)。一般说来:气孔能钝化裂纹尖端,还能缓冲热应变(从而减小热应力),因此能阻碍裂纹的扩展。晶界的强度一般小于晶体本体;晶界数量多,主裂纹被偏转和分叉的可能性增大,材料的断裂韧性增大,因此阻碍主裂纹扩展的能力增强。根据热震损伤理论,材料的强度越高,其抗热震损伤能力越差[10]。这三个方面均是导致浇注料的抗热震性按S1、S2、S3、S4的顺序变差的原因。

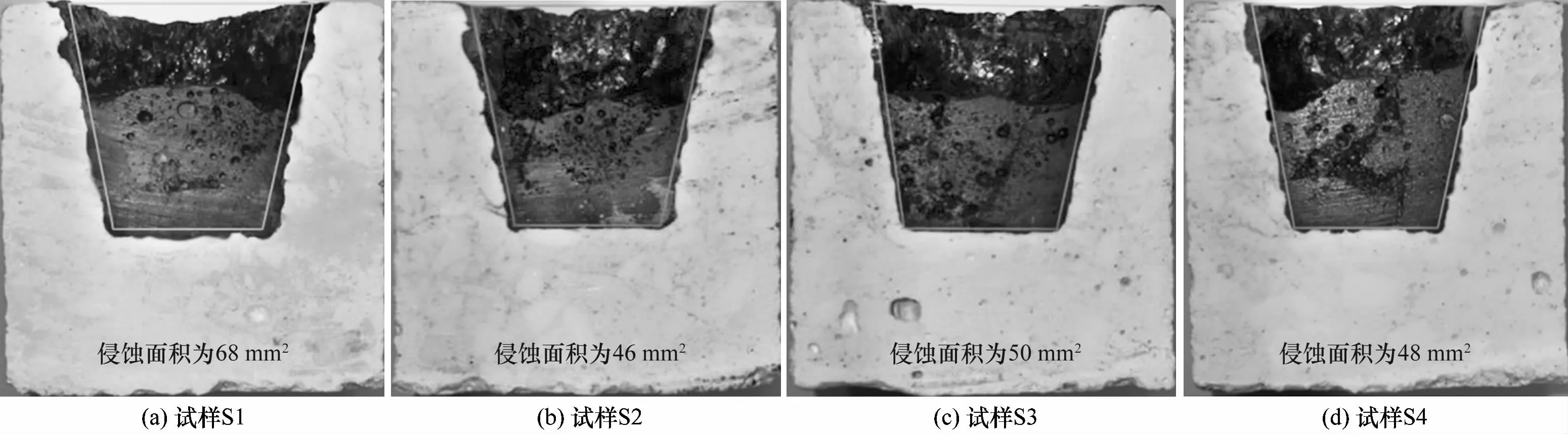

抗渣试验后坩埚剖面照片见图4。可以看出:坩埚都比较完好,未发现裂纹和破裂的情况;各试样均有一定程度的侵蚀,但基本上都看不到明显的渗透,表明各试样对LF炉渣都具有较好的抗渗透性;经对剖面的测量和计算,试样S1、S2、S3、S4的侵蚀面积分别为68、46、50、48 mm2,试样S1的抗渣侵蚀性明显较差,其他试样的差别不大。

图4 抗渣试验后坩埚剖面照片Fig.4 Crucible profile after slag resistance test

熔渣对耐火材料的侵蚀和渗透分别受熔渣与浇注料间的化学反应和熔渣向浇注料内部的扩散所控制[11-12]。在本试验中,浇注料的化学组成相同,使用的渣也相同,因此熔渣对耐火材料的润湿性和化学反应性应该是相同的,熔渣对耐火材料的渗透和侵蚀主要受耐火材料的气孔率决定:耐火材料的气孔率大,单位体积耐火材料中参与反应、溶解的物质少,其体积侵蚀速率大;耐火材料的气孔率大,熔渣的渗透速率增大,熔渣与耐火材料的接触面积增大,耐火材料的反应、溶解速率也随之增大。这些均是导致浇注料S1的抗渣侵蚀性较差的原因。至于各试样只有侵蚀层没有渗透层的原因,可能是因为各试样的渗透速率都较小,并且都小于侵蚀速率。

综合考虑,本试验中,刚玉-尖晶石浇注料中烧结刚玉骨料的体积密度以3.51~3.55 g·cm-3为佳。

3 结论

(1)随着工业氧化铝粉成球坯体致密度的增大,制成的烧结刚玉的致密度和晶粒尺寸逐渐增大。

(2)随着烧结刚玉骨料致密度的增大,刚玉-尖晶石浇注料的需水性减小;烧后浇注料的致密度和常温强度增大,抗热震性变差。抗渣侵蚀性除采用体积密度为3.45 g·cm-3的烧结刚玉骨料的浇注料明显较差外,其他浇注料的差别不大。

(3)综合考虑,烧结刚玉骨料的体积密度以3.51~3.55 g·cm-3为佳。因此,不能片面地认为烧结刚玉的体积密度越大越好;过高的体积密度会导致耐火材料抗热震性能变差,并增加耐火材料单重。