催化剂种类对低碳MgO-C耐火材料常温性能的影响

李亚格 王军凯 段红娟 梁峰 张海军

1)武汉科技大学省部共建耐火材料与冶金国家重点实验室 湖北武汉430081

2)河南理工大学材料科学与工程学院河南省深地材料科学与技术重点实验室 河南焦作454003

镁碳(MgO-C)耐火材料具备优异的抗渣侵蚀性和抗热震性能,被广泛应用于电炉、钢包等,市场需求巨大[1-4]。传统碳复合耐火材料中石墨含量达到10%~20%(w),不仅热损失大,而且使钢水含碳增高。因此,研究者们开发了低碳MgO-C耐火材料[5-6],但仅仅直接减少石墨用量会显著降低耐火材料的抗渣侵蚀性和抗热震性[7-11]。

研究者在1991年发现了碳纳米管(CNTs)[12],因其具有较大的比表面积和优异的性能而引起了广泛的关注和大量的研究[13-15]。许多研究者将CNTs引入含碳耐火材料中,以期提高低碳耐火材料的强度和抗热震性能。Zhu等[16]以鳞片石墨和CNTs为碳源,在相同的工艺条件下制备了MgO-C耐火材料,发现CNTs的加入对耐火材料起到了增强的作用。然而,CNTs直接作为碳源加入耐火材料中成本昂贵,并且易在材料内部发生团聚,严重限制了耐火材料性能的提升[17]。

因此,本工作中以低成本的硝酸铁、硝酸钴和硝酸镍为催化剂,通过催化热解酚醛树脂的方法在MgO-C耐火材料中原位生成CNTs、SiC晶须,对比了三种催化剂的催化效果,并研究了原位生成的CNTs、SiC晶须(SiCw)对MgO-C耐火材料性能的影响。

1 试验

试验用原料为:硝酸铁(Fe(NO3)3·9H2O,纯度≥99%),硝酸镍(Ni(NO3)2·6H2O,纯度≥99%),硝酸钴(Co(NO3)2·6H2O,纯度≥99%),电熔镁砂颗粒(5~3、3~1和≤1 mm)及细粉(≤0.088 mm),鳞片石墨(150μm),Si粉(10μm)和酚醛树脂。

先将硝酸铁、硝酸镍及硝酸钴分别溶于无水乙醇,再将其加入到酚醛树脂中(控制镍、钴、铁的含量分别为酚醛树脂质量的0.75%),搅拌均匀后先80℃固化12 h,再120℃固化24 h。

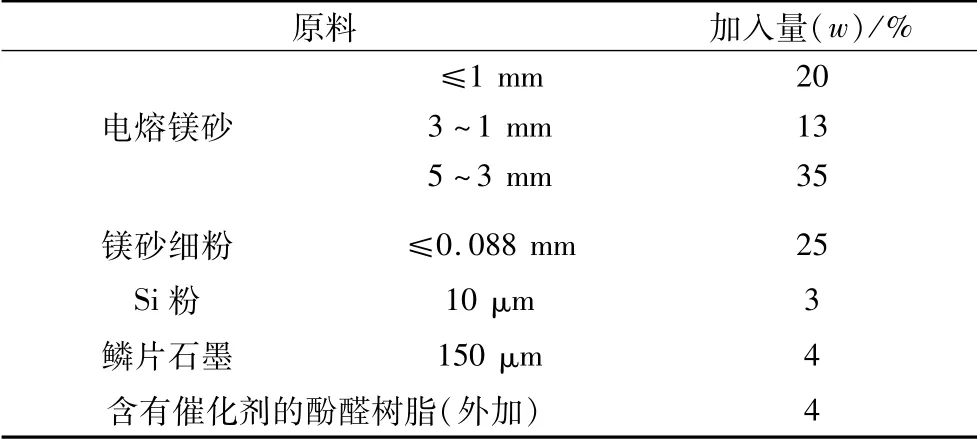

试样配比见表1。首先将电熔镁砂颗粒在混料机中干混2 min,而后加入含不同催化剂的酚醛树脂,再次混合5 min;接着加入电熔镁砂细粉和Si粉混合12 min。采用压机在150 MPa下将混好的粉体压制成25 mm×25 mm×140 mm的条形试样。压制成型的试样在110℃干燥12 h,200℃干燥24 h。最后将干燥后的试样放置在箱式气氛炉中,以5℃·min-1的速率在Ar气氛下分别在800、1 100和1 400℃保温3 h。将以硝酸钴、硝酸铁和硝酸镍为催化剂制备的试样编号分别记为试样C、试样F和试样N。并与未加入催化剂试样(试样编号记为试样W)的物理性能进行对比。

表1 试样配比Table 1 Composition of samples

按GB/T 2997—2015检测试样的显气孔率和体积密度,按照GB/T 3001—2007检测试样的常温抗折强度,按照GB/T 5072—2008检测试样的常温耐压强度,按照GB/T 5988—2007检测试样的烧后线变化。采用X射线衍射仪分析试样的物相组成,采用场发射扫描电子显微镜观察试样断面的显微结构。

2 结果与讨论

2.1 物相组成和显微结构

在高温热处理过程中,硝酸铁、硝酸镍和硝酸钴会转变为对应的金属颗粒,起到催化生长CNTs的作用。图1示出了含不同催化剂试样热处理后的XRD图谱。可以发现,800℃时,试样中存在方镁石以及较为微弱的石墨和单质Si衍射峰,但试样F中石墨的衍射峰强度最高。1 100℃时,试样均在约35.6°检测出了一个较为微弱的SiC衍射峰。1 400℃时,试样之间的物相组成无明显差别,均为方镁石和SiC。

图1 含不同催化剂的试样热处理后的XRD图谱Fig.1 XRD patterns of samples fired at different temperatures

800℃热处理后三种试样的显微结构如图2所示。根据文献[14,18]中的结果可以认为,当硝酸铁为催化剂时,试样中生成了长度约为1~2μm的CNTs;但是以硝酸钴及硝酸镍为催化剂所制备的试样中虽可观察到纳米碳,却未观察到较为明显的CNTs。

图2 含不同催化剂的试样经800℃热处理后的SEM图片Fig.2 SEM images of samples fired at 800℃

含不同催化剂的试样经1 100℃热处理后的显微结构见图3。从图中可以看出:三种催化剂制备的试样均有大量的晶须状物质生成,结合XRD(图2)分析可以判断其为SiCw。且当加入的催化剂为硝酸铁时,SiCw的生成量达到最大。此外,其试样内部还存在着CNTs。

图3 含不同催化剂的试样经1 100℃热处理后的显微结构Fig.3 SEM images of samples fired at 1 100℃

含不同催化剂的试样经1 400℃热处理后的显微结构见图4。可以看出,加入不同催化剂试样内部均有SiCw生成,且硝酸铁为催化剂时所制备试样中的SiCw的生成量仍然最多。SiCw的合成过程应该如下:首先,Ar气体中微量的O2与试样中的抗氧化剂Si和C反应,形成SiO和CO气体。而后SiO和CO通过气—气反应形成β-SiCw。此外,SiO还可以与树脂残碳或者原位生成的CNTs通过气—固反应形成β-SiCw。

图4 含不同催化剂的试样经1 400℃热处理后的显微结构Fig.4 SEM images of samples fired at 1 400℃

综上可以看出,随着热处理温度的升高,硝酸铁为催化剂时所制备试样的CNTs的生长呈现出增加的趋势。

2.2 常温物理性能

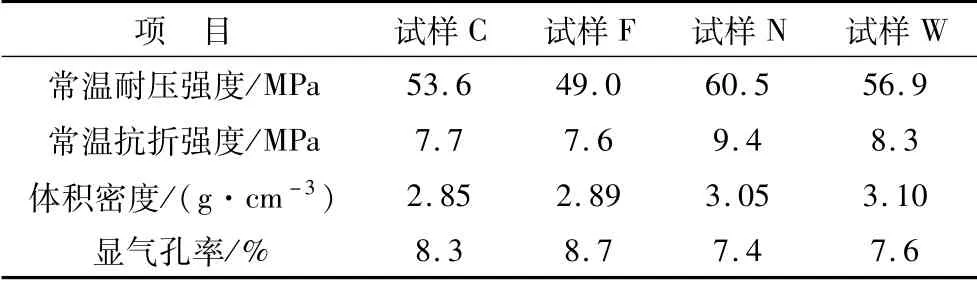

表2为不同催化剂制备的试样经200℃保温24 h固化后的常温物理性能。从表中可知:加入硝酸镍催化剂试样的致密化程度达到最大,常温耐压强度和常温抗折强度也达到了最大值。这可以归因于在酚醛树脂中硝酸镍分散得更为均匀,并且对其固化过程影响最小。

表2 不同催化剂制备的试样经200℃保温24 h固化后的常温物理性能Table 2 Physical properties of samples after 24 h curing at 200℃

表3为不同催化剂制备的试样经800℃热处理后的常温物理性能。可以看出,不同催化剂试样的体积密度和显气孔率呈现出较为相同的趋势;而对于常温抗折强度和常温耐压强度来说,加入催化剂硝酸铁与硝酸镍所制备的试样大致相同,但均显著高于以硝酸钴为催化剂所制备的试样。总的来说,当加入的催化剂为硝酸铁时,试样的常温物理性能最佳。此外,相较于仅200℃固化后的试样,800℃热处理后试样较低的强度以及较高的孔隙率可归因于结合剂酚醛树脂的分解。

表3 不同催化剂制备的试样经800℃热处理后的常温物理性能Table 3 Physical properties of samples fired at 800℃

表4为不同催化剂制备的试样经1 100℃热处理后的常温物理性能。可以看出,三种试样的体积密度与显气孔率相差不多。当加入硝酸铁时,试样显示出更高的常温抗折强度和常温耐压强度。这可以归因于其内部除了存在SiCw外,还存在着一定的CNTs,两者的存在都会对耐火材料起到增强的作用。对比表3可知,1 100℃热处理后试样的强度远高于800℃热处理试样的,表明试样内部原位形成的SiCw与CNTs均起到了结合相的作用。

表4 不同催化剂制备的试样经1 100℃热处理后的常温物理性能Table 4 Physical properties of samples fired at 1 100℃

表5为不同催化剂制备的试样经1 400℃热处理后的常温物理性能。可以发现,当加入不同的催化剂时,试样的体积密度与显气孔率同样相差不多;当催化剂为硝酸铁时,试样呈现出较低的常温耐压强度和抗折强度。结合SEM照片(图4)可以看出,虽然以硝酸铁为催化剂时,试样中SiCw的生成量最大。但相对于催化剂为硝酸钴和硝酸镍所制备的试样,试样F显示出较低的力学性能。其原因可能如下:1)由于铁纳米颗粒具有较强的磁性,分散不如钴和镍均匀,高温下可能更容易团聚而使其局部富集,从而影响了CNTs及SiCw的均匀生长,进一步降低材料的性能;2)由于铁比钴和镍的熔点高,在试样中起到了烧结助剂的作用弱,致使试样F强度低。

表5 不同催化剂制备的试样经1 400℃热处理后的常温物理性能Table 5 Physical properties of samples fired at 1 400℃

3 结论

(1)对于硝酸铁、硝酸镍和硝酸钴三种催化剂,含硝酸铁催化剂的试样中CNTs和SiCw的生成量最多,故硝酸铁为较佳的催化酚醛树脂生成CNTs的催化剂,且随着热处理温度的升高,试样中CNTs呈现出增加的趋势。

(2)当硝酸铁为催化剂时,试样经1 100℃热处理后的常温抗折强度和常温耐压强度达到最大值,而未加入催化剂的试样则呈现较低的强度。