耐高温Al2O3气凝胶隔热材料的研究进展

佟天白 任河 王恒芝 刘梅 范召东

中国航发北京航空材料研究院 北京100095

随着航空航天事业的日益发展,航空发动机的性能也在不断提升,其高温区域尤其是冲压发动机及涡轮风扇发动机的燃烧室及尾喷管段外壁的温度在不断提高。为了避免高温对发动机壳体等部位造成破坏,必须使用耐高温隔热材料对这些部位进行包覆。随着耐温等级需求的日益提高,隔热材料的选择也越来越苛刻[1-2]。气凝胶隔热材料因具有独特的纳米级三维网络骨架结构并在介孔尺度上拥有高孔隙率的特性,以轻质、隔热效果好等特点成为目前公认隔热效果最好的隔热材料[3-4]。1931年,Kistler[5]使用硅酸钠作为前驱体,采用溶胶-凝胶法经超临界干燥最早制得SiO2气凝胶。经几十年发展,目前气凝胶材料主要分为氧化物气凝胶、有机碳气凝胶及碳化物气凝胶。其中,SiO2气凝胶已被广泛应用于隔热领域,常温下热导率小于0.02 W·m-1·K-1,为已知热导率最低的固体材料。面对航空发动机耐温需求的提高,成熟的SiO2气凝胶已经不能满足航空发动机对隔热材料的要求。而有机碳气凝胶及碳化物气凝胶虽然耐温等级较高,但不耐氧化,无法在高温空气环境下适应航空领域使用要求[6]。由于Al2O3气凝胶的高温热稳定性比SiO2气凝胶要好,而且轻质、耐高温,作为高温隔热材料、催化剂、催化剂载体等得到了广泛的关注,成为目前气凝胶研究领域的热点之一。

为此,总结了近年来Al2O3气凝胶的研究进展,同时展望了其未来的应用前景。

1 Al2O3气凝胶的制备

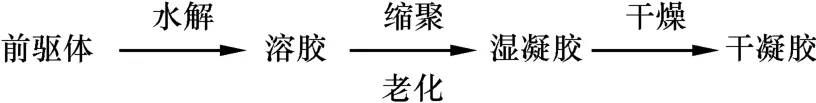

Al2O3气凝胶的制备流程示意图见图1。可见,Al2O3气凝胶的制备主要包括溶胶-凝胶过程中湿凝胶的制备和干燥。

图1 Al2O3气凝胶的制备流程示意图

1.1 采用溶胶-凝胶法制备湿凝胶

先将铝源通过水解和缩聚反应形成湿凝胶,铝前驱体与水分子在醇的环境中逐步水解发生羟基化反应,形成大量Al—OH与Al—OR的活性结构,这些羟基与羟基、羟基与烷氧基直接可发生缩聚反应形成Al—O—Al的结构。随着链段的不断连接、交联,体系内分子量逐步增大,当体系达到临界凝胶点时,即会形成凝胶。这些凝胶内部继续发生脱水缩合反应,进一步交联导致复杂三维网络骨架的形成,反应中生成的液体留在三维网络骨架的孔隙内[7]。制备Al2O3气凝胶的铝源多为有机金属铝醇盐或无机铝盐两种。

有机金属铝醇盐法使用的铝源主要是仲丁醇铝(ASB)或异丙醇铝(AIP)。铝醇盐法主要分为颗粒法和聚合法。有机铝盐水解过程中先生成沉淀,电解质吸附在沉淀物质的表面并形成双电层结构,在静电力的驱动下沉淀物质发生胶溶反应,最终形成稳定的铝溶胶,这种方法被称为颗粒法[8]。Bulent[9]使用仲丁醇铝作为铝源,使用颗粒法制备了Al2O3气凝胶。不过这种方法合成的凝胶网络不稳定,制备周期长,干燥后强度较低,不容易得到完整块体,更易形成粉末。这是因为颗粒法合成过程中加水量远远高于有机铝醇盐水解过程所需水量,容易形成粒子溶胶,反应体系中同时存在固液两相,在热力学上并不稳定。此外,由于水解形成的γ-AlOOH易溶于水,过量的水需被有机溶剂分解或蒸发后才能形成凝胶,这不利于凝胶内部骨架稳定,形成的气凝胶易粉化。在此之后研究人员通常通过向铝醇盐中添加少量水来控制水解反应,水解产物在溶液中可以直接进行聚合反应并不断交联形成凝胶骨架网络结构,该方法称为聚合法[10]。Poco等[11]使用聚合法制备了高强度、低热导率及低密度的Al2O3气凝胶,室温下热导率为0.029 W·m-1·K-1,800℃下热导率仅为0.098 W·m-1·K-1,性能优于SiO2气凝胶的。

由于有机铝醇盐中铝的反应活性较高,凝胶时间相对较短,这不利于溶胶的稳定性,容易生成沉淀。通常采用加入螯合剂的方法来控制其凝胶过程,延长凝胶时间,提高溶胶的稳定性[12]。Pierre等[13]尝试以乙酰乙酸乙酯作为螯合剂来控制有机金属铝醇盐法制备Al2O3气凝胶的凝胶过程,其机制为:常温下乙酰乙酸乙酯存在烯醇式异构体及酮式异构体,其中烯醇式异构体中的羟基基团可以与铝前驱体反应配位形成六元环状络合物,这种络合物降低了铝前驱体水解缩聚反应速率,以达到控制反应速度的目的。余煜玺等[14]用仲丁醇铝为铝源加入乙酰乙酸乙酯作为螯合剂,当乙酰乙酸乙酯与仲丁醇铝物质的量比为0.15时,制备出Al2O3气凝胶比表面积可达744.52 m2·g-1,在1 200℃热处理2 h后,比表面积仍有153.45 m2·g-1。虽然螯合剂的引入提高了溶胶的稳定性,但过量的螯合剂极大地影响缩聚反应速率及程度,这会降低气凝胶的骨架强度,对气凝胶成块有较大影响。Gao等[15]使用仲丁醇铝为前驱体制备Al2O3气凝胶,当乙酰乙酸乙酯与仲丁醇铝物质的量比为0.25时,溶胶经2个月才胶凝,形成的Al2O3气凝胶呈粉末状。为了降低凝胶水解缩聚反应速率同时避免螯合剂带来的影响,Zu等[16]利用酸性条件下苯胺及丙酮反应生成水的特点,向以仲丁醇铝为铝源制备Al2O3气凝胶的过程中,加入苯胺及丙酮替代螯合剂来控制水解与缩聚反应的速率,苯胺及丙酮反应生成的副产物不与铝醇盐反应,并且可以通过热处理的方式除去。

无机铝盐法使用的铝源,主要是AlCl3·6H2O及Al(NO3)3·9H2O,操作安全且价格低廉,但采用无机铝盐法制备的Al2O3气凝胶干燥后收缩明显,不易形成块体,高温条件下热稳定性不如有机醇盐法制备的气凝胶。Gash等[17]采用环氧丙烷作为凝胶诱导剂来控制凝胶形成过程,这一发现大大推动了无机铝盐法制备Al2O3气凝胶的研究进程,周洁洁等[18]利用AlCl3·6H2O作为铝源,使用环氧丙烷作为凝胶诱导剂制备Al2O3气凝胶,在500和1 000℃时其比表面积可达356和174 m2·g-1。Baumann等[19]以Al(NO3)3·9H2O为铝源,利用环氧丙烷及超临界干燥技术制得白色不透明的Al2O3气凝胶,室温下及800℃热处理后其比表面积分别为709和289 m2·g-1。

从微观形貌来看,以无机铝盐作为前驱体制备的Al2O3气凝胶形成的Al2O3颗粒多为球形,球形颗粒相互堆积构成有孔洞的骨架结构,其颗粒间接触点较多;而有机金属铝醇盐得到的Al2O3气凝胶呈现片叶状或针叶状的结构,颗粒间接触点较少[20-21]。高庆福等[22]以仲丁醇铝为铝源,制得片叶状结构Al2O3气凝胶,经1 200℃热处理后,内部结构保持较好,比表面积可达74 m2·g-1。以有机金属铝醇盐作为前驱体制备的Al2O3气凝胶骨架生长均匀,比表面积普遍优于无机铝盐法制备的。但是有机盐的成本比较高,也存在原料及有机溶剂易燃,有一定毒性且反应过程复杂等问题。

1.2 湿凝胶的老化

湿凝胶网络刚成形时,内部结合还比较差。其凝胶骨架内部仍含有许多还未反应可以继续水解的基团,这些基团会随着时间的推移继续反应。通常将湿凝胶放入含前驱体的溶剂中静置使其老化,凝胶颗粒间进一步聚集并交联更加紧密,利于凝胶的三维骨架网络形成更好的力学性能。在老化过程之后可使用醇类或烷类溶剂对凝胶进行洗涤,以便除去三维网络孔隙中残余的水。Lermontov等[23]在以Al(NO3)3·9H2O为铝源制备Al2O3气凝胶过程中,使用乙醚和甲基叔丁基醚替代乙醇对湿凝胶进行老化,经超临界干燥得到的Al2O3气凝胶的比表面积比使用乙醇老化制得的气凝胶的更大。

1.3 湿凝胶的干燥

目前,干燥气凝胶的常用方法主要分为:超临界干燥、非超临界干燥(有机溶剂升华干燥和常压干燥)。

1.3.1 超临界干燥

超临界干燥法制备气凝胶最早由Kistler[5]提出。目前,通常采用有机溶剂或液态CO2作为超临界干燥介质。选用有机溶剂时,最好选用制备凝胶过程中选用的溶剂,如果选择其他有机溶剂,应先用超临界干燥介质对湿凝胶进行溶剂替换。有机溶剂的临界温度较高,且有机溶剂本身具有可燃性[24]。这会在对设备的高要求、资源的浪费及存在安全隐患等方面带来问题。液态CO2可以很好地解决这些问题,因为液态CO2有着比有机溶剂更低的临界温度,大大提升了使用期间的安全性。同时,液态CO2也可以提高凝胶表面基团的稳定性[25]。不过,液态CO2作为干燥介质同样存在一定的弊端,一是从时间成本方面考虑,液态CO2的溶剂置换过程时间较长;二是原凝胶过程中的溶剂必须可以与液态CO2互溶。

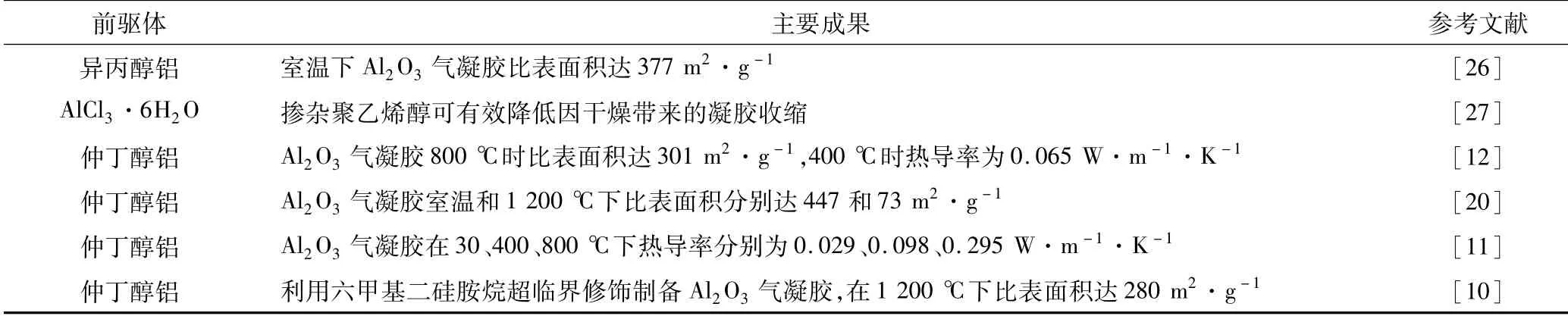

超临界干燥是目前最为普遍的对湿凝胶的干燥方法,一些研究学者使用超临界干燥法制备Al2O3基气凝胶的工作总结示于表1。

表1 一些超临界干燥法制备Al2O3基气凝胶的有关工作

1.3.2 有机溶剂升华干燥

有机溶剂升华干燥法是使用低表面张力、高凝固点易升华的有机溶剂代替醇凝胶结构中的溶剂在低真空度的条件下进行干燥。干燥过程中凝胶表面溶剂蒸发吸热,将凝胶内部溶剂由液体转变为固体,再使内部溶剂升华逸出完成干燥。这样在升华干燥的过程中气-液界面转变为气-固液面,从而可以有效地降低表面张力带来的影响。该方法中常用的有机溶剂有乙腈、叔丁醇等。Ren等[28]使用有机溶剂升华干燥法成功制备出SiO2、Al2O3、Fe2O3和NiO等气凝胶。

1.3.3 常压干燥

虽然超临界干燥工艺过程中气凝胶受到的破坏最小,效果最好,但其操作繁琐、成本高,并伴随一定的危险性。其他的干燥方法也各有局限性,在面对大规模生产时,不得不考虑气凝胶的成本问题。常压干燥法制备气凝胶可以大大降低成本,同时安全系数高[29]。但与此同时,常压干燥面临最大的挑战是如何克服表面张力的影响带来的凝胶骨架破坏,可在常压干燥前使用表面张力较小的试剂进行溶剂替换,同时还应对凝胶表面进行疏水修饰处理,将亲水性基团转化为疏水性基团,增大接触面的接触角以降低干燥过程中的表面张力。

Wu等[30]用仲丁醇铝作为铝源,用甲氧基三甲基硅烷对Al2O3凝胶表面进行修饰,经常压干燥制备Al2O3气凝胶。修饰后凝胶表面由亲水性变为疏水性,接触角增大,表面张力减小,使凝胶可在常压条件下干燥,修饰后的气凝胶可浮在水面上。

2 Al2O3气凝胶的改性

2.1 疏水改性

气凝胶在潮湿的环境中吸水会大大降低其隔热性能。如果对湿凝胶进行常压干燥,凝胶网络内部液体在干燥过程中的表面张力很容易对网络骨架结构造成破坏,这就需要对湿凝胶进行疏水处理。

通常采用的疏水处理方法是在湿凝胶老化阶段,先将湿凝胶进行溶剂替换,再向体系内加入表面改性剂,表面改性剂与湿凝胶表面的羟基基团发生置换反应,将亲水基团转换为疏水基团。高庆福等[10]使用仲丁醇铝作为铝源,(CH3)3SiOC2H5作为改性剂,制备Al2O3气凝胶。Al2O3湿凝胶表面的Al—OH被—Si(CH3)3替代,成功制备出疏水Al2O3气凝胶。但是,使用该方法进行溶剂替换操作次数较多,会增加工艺时间、成本及周期。

2.2 增强改性

虽然气凝胶的高温隔热性好,但是纯气凝胶脆性大、易破碎、不易加工形成大块材料。使用纤维增强气凝胶既可使纤维在气凝胶内部穿插交联,发挥纤维材料力学性能较好的优势,也使气凝胶充满纤维中的孔隙,发挥气凝胶隔热性能较好的优势。目前,多用莫来石纤维作为Al2O3气凝胶的增强纤维[31]。孙晶晶等[32]使用AlCl3·6H2O作为前驱体,采用莫来石纤维增韧制备出Al2O3气凝胶复合高温隔热瓦,常温下其压缩强度为1.48 MPa,拉伸强度为0.58 MPa,在1 400℃保温30 min后线收缩率仅为2%,200℃下热导率为0.058 W·m-1·K-1,1 400℃下热导率为0.152 W·m-1·K-1,在增强Al2O3气凝胶力学性能的同时保有良好的高温隔热性能。

2.3 掺杂改性

纯Al2O3气凝胶在1 000℃以上易烧结,可以引入添加剂(稀土氧化物、碱土金属氧化物及SiO2等氧化物)来提高Al2O3气凝胶的烧结温度。Osaki等[33]在使用异丙醇铝作为前驱体,加入硝酸镍制备NiOAl2O3二元气凝胶。镍元素的加入提高了气凝胶的耐高温性能,同时还使气凝胶更加稳定并具有催化活性。周洁洁[34]使用AlCl3·6H2O作为铝源,加入YCl3·6H2O制备得到Y2O3-Al2O3二元气凝胶,当添加2.5%~10.0%(w)的Y2O3时,二元气凝胶有着比纯Al2O3气凝胶更好的热稳定性,经1 000℃热处理后测得比表面积仍达380~400 m2·g-1。这表明Y2O3的掺杂有助于抑制气凝胶的高温烧结,提高Al2O3气凝胶的耐高温性能。Al-Yassir等[35]同样制备得到Y2O3-Al2O3二元气凝胶,发现当掺杂2.5%~10.0%(w)的Y2O3时,气凝胶在750~1 000℃条件下的比表面积有着明显的增加,其中掺杂5.0%(w)的Y2O3的气凝胶相比于纯Al2O3气凝胶在750和1 000℃下的比表面积分别增加20%、45%。经XRD分析,掺杂Y2O3的Al2O3气凝胶在1 000℃至1 100℃相转变并不明显,这说明掺杂Y2O3可以很好地阻碍Al2O3气凝胶的高温相转变。

SiO2同样对Al2O3气凝胶的稳定性有帮助。Horiuchi等[21]利用超临界干燥法制备得到SiO2-Al2O3二元气凝胶,当掺杂2.5%~10.0%(w)的SiO2时,SiO2-Al2O3二元气凝胶经1 100℃热处理后比表面积仍高达200 m2·g-1,这大大优于纯Al2O3气凝胶的。XRD表明,含Si的Al2O3气凝胶未转变成α-Al2O3气凝胶,这说明掺杂Si原子通过抑制Al2O3气凝胶的高温晶型转变来提升其耐高温性能。Johnson等[36]认为掺杂的Si元素可与Al2O3表面羟基反应,羟基的减少可以抑制高温烧结过程。Beugin等[37]认为掺杂Si后水解过程中Si—OH取代了一部分Al—OH,并在缩聚过程中形成Si—O—Si或Si—O—Al,这通过减少Al2O3表面的阴离子空穴的方式来提升气凝胶的耐高温性能。Osaki等[38]使用异丙醇铝及正硅酸乙酯作为前驱体制备SiO2-Al2O3二元气凝胶,发现当SiO2为10%(w)时,二元气凝胶的热稳定性最好。XRD表明,在1 200℃条件下,Al2O3的晶型仍为γ-Al2O3,其比表面积为47 m2·g-1,说明Si离子的加入减少了阴离子空穴的总数,降低高温下Al2O3晶格的振动,从而抑制γ-Al2O3向α-Al2O3的晶型转变。

3 结语

Al2O3气凝胶由于独特的纳米级三维网络骨架结构,具有超低的密度、高孔隙率、低热导率等特点,在隔热、吸声、催化等方面都有广泛的应用前景。特别是在高温隔热方面,Al2O3气凝胶耐热温度高达1 000℃,可以理想地应用于航空航天等高温隔热领域。目前,关于Al2O3气凝胶在制备阶段动力学方面研究还较少,前驱体的选择、制备参数条件、溶液pH等对Al2O3气凝胶性质的影响规律仍需进一步探索。制备手段尚需突破,难以制备完整大尺寸材料,超临界干燥工艺复杂、成本高等原因限制了Al2O3气凝胶的发展。随着制备工艺不断的成熟,Al2O3气凝胶复合材料的研究应该是未来一大热门方向。就目前的研究结果来看,与纤维复合可以有效地改善Al2O3气凝胶的力学性能,掺杂改性Al2O3气凝胶可在一定程度上提升其耐高温性能,但提升的效果仍不是十分理想。对于如何使Al2O3气凝胶拥有更好的耐高温性能仍为Al2O3气凝胶重要的研究方向之一。