烧结温度对不同晶型氧化铝微粉制备莫来石材料性能的影响

谭俊峰 李远兵 王海路 李淑静 李仕祺

1)湖南新天力科技有限公司 湖南长沙410021

2)武汉科技大学省部共建耐火材料与冶金国家重点实验室 湖北武汉430081

在三元锂离子电池正极(LNCM)材料的工业生产过程中,作为耐火窑具的匣钵因其服役过程中受侵蚀而损毁,需经常替换,因此用量很大[1-3]。莫来石热膨胀系数较小,且具有良好的抗热震性和较低的热导率。此外,莫来石还具有耐火度高、介电常数低、介电损耗小、化学稳定性好等优良特性,常作为匣钵材料被用于制备LNCM材料[4]。但由于服役环境恶劣,匣钵的循环寿命并不长,频繁更换增加了LNCM材料的生产成本[5]。

为此,本工作中从降低莫来石匣钵的生产成本和提高耐侵蚀性能两个方面筛选了廉价的原材料。因蓝晶石为锆英石的伴生矿,价格低廉,并且其中含有的锆英石具有良好的耐腐蚀性能[6]。因此,以蓝晶石和不同晶型氧化铝为原料,分别制备了锆英石含量相同的莫来石材料。

1 试验

1.1 原料

本试验中所用原料的化学组成与粒度见表1。

表1 原料的化学组成和粒度

1.2 试样制备

按照m(蓝晶石)∶m(Al2O3微粉)=74.57∶25.43的方案进行配料,按照相同的比例分别配三组,其中试样α、试样ρ、试样γ中加入的氧化铝微粉分别为α-Al2O3、ρ-Al2O3和γ-Al2O3。配好的三组物料都按照下述相同的步骤分别进行处理:先将配好的原料放入行星球磨机中进行球磨,m(球)∶m(料)∶m(水)=1.2∶1∶1,烘干后粉碎倒入混料机中,外加3.5%(w)的聚乙烯醇结合剂进行混料,之后困料8 h;接着用直径为36 mm的模具在85 MPa下对物料进行机压成型并脱模,在110℃烘24 h;最后使用高温炉分别在1 300、1 400、1 500和1 600℃保温3 h对试样进行烧结。

1.3 性能检测

按GB/T 2997—2000检测1 400℃烧后试样的显气孔率和体积密度,按GB/T 5072.2—2004检测烧后试样的常温耐压强度,按GB/T 5988—2007检测烧后试样的线变化率。利用X射线衍射分析仪分析试样的物相组成。

2 结果与讨论

2.1 烧结温度对试样物相组成的影响

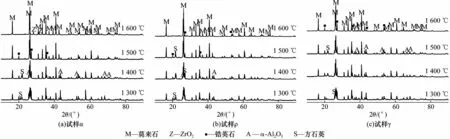

图1示出了不同烧结温度烧后试样的XRD图谱。

图1 不同温度烧后试样的XRD图谱

由图1可知,烧结温度的升高有利于莫来石相的生成,1 600℃烧后试样的莫来石相特征峰峰值最高。以α-Al2O3为铝源,其在1 500℃即可与蓝晶石中的SiO2完全反应,并在1 600℃与锆英石发生反应,生成莫来石和氧化锆;分别以ρ-Al2O3和γ-Al2O3为铝源时,在1 600℃与蓝晶石中的SiO2完全反应,但并不能与锆英石发生反应。

2.2 烧结温度对试样物理性能的影响

图2示出了烧结温度对试样线变化率的影响。随着烧结温度的升高,试样的烧后线变化率呈下降趋势。随着烧结温度的升高,试样中固相间的反应更加完全,扩散系数也更大,莫来石材料的烧后线收缩率也更大。

图2 不同烧结温度对试样烧后线变化率的影响

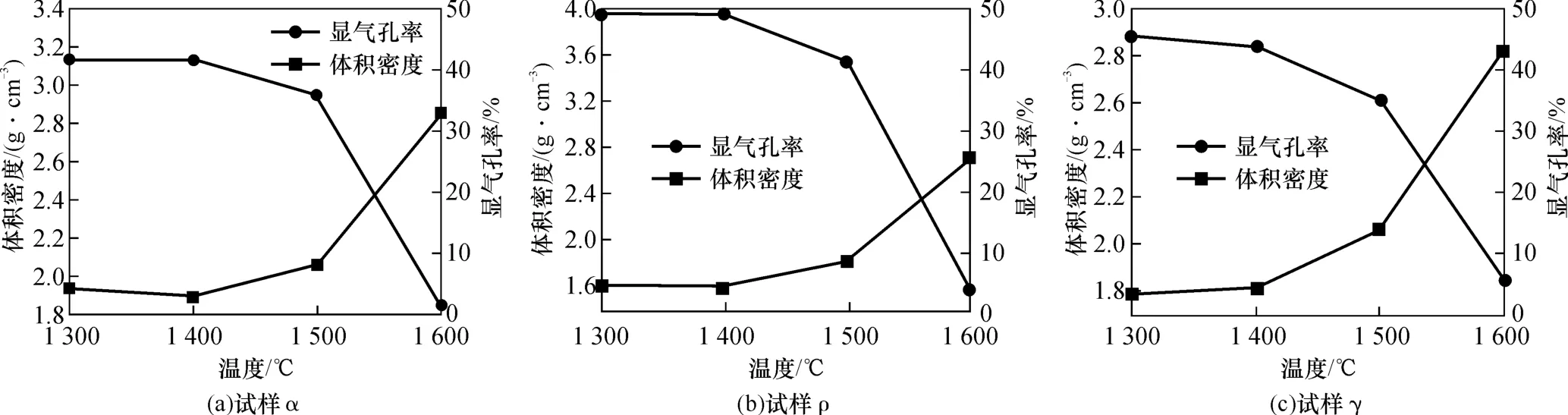

图3示出了不同烧结温度下试样显气孔率和体积密度的变化。从图中可以看出,随着烧结温度的升高,试样的显气孔率下降,体积密度升高。由于不同铝源的反应程度不同,因此以α-Al2O3为铝源制备的试样料相较于以ρ-Al2O3和γ-Al2O3作为铝源的试样具有更高的体积密度和更低的显气孔率。

图3 不同烧结温度对试样显气孔率与体积密度的影响

图4示出了不同烧结温度对试样常温耐压强度的影响。可知,材料的致密度和反应程度的高低对材料的耐压强度具有较大的影响,具体表现为以α-Al2O3为铝源制备的试样由于在不同温度烧后的体积密度都较高且其反应更加充分,因此其具有较高的耐压强度。

图4 不同烧结温度对试样常温耐压强度的影响

综合以上分析可知,以α-Al2O3为铝源制备莫来石材料相对于其他两者是较好的选择。

3 结论

当α-Al2O3为铝源时,与蓝晶石为原料制备的莫来石材料在1 600℃烧后生成较多的莫来石相,同时含有少许氧化锆相,且其具有更高的耐压强度。