原位催化氮化制备β-SiAlON结合SiC材料

段红娟 张向阳 韩磊 张海军

武汉科技大学省部共建耐火材料与冶金国家重点实验室 湖北武汉430081

SiAlON结合SiC材料具有良好的抗热震性、高温强度、耐磨性、抗氧化性和抗炉渣侵蚀性等,被广泛用作高炉风口、陶瓷杯、内壁以及窑具等的材料[1-5]。

SiAlON结合SiC材料可以采用SiC和预合成SiAlON烧结制得,也可以用SiC、黏土、Al、Si原位氮化制得[6-7]。与预合成法相比,原位氮化法工艺简单,制备成本低[8-9]。

研究表明,加入过渡金属Fe、Co、Ni等作为催化剂,有利于SiAlON的生成,并可以调控其微观形貌[10]。为了降低β-SiAlON结合SiC耐火材料的制备温度,提高SiC颗粒间的结合强度,本工作中,以SiC、Si粉、Al粉和Al2O3粉为原料,以Fe为催化剂,采用氮化工艺制备了β-SiAlON结合SiC材料。

1 试验

1.1 试验原料

SiC颗粒,纯度≥99%(w),粒度为3~1、1~0.088和≤0.088 mm;Al粉,纯度≥99%(w),粒度≤20μm;Si粉,纯度≥99%(w),粒度≤10μm;分析纯FeCl3·6H2O和木质素磺酸钙。

1.2 试样制备

按Si6-zAlzOzN8-z(本试验中z取3)合成β-SiAlON,反应方程式如下:

采用等体积浸渍法制备表面分别覆盖Si粉质量的1%、2%、3%的Fe的Si粉。按反应(1)的化学计量比配料,并预混均匀。加入木质素磺酸钙和适量水混合均匀,困料。用液压机以150 MPa压力压制成坯体,置于管式气氛电炉中,在流动N2气氛中以5℃·min-1的速率分别升温至1 350、1 400和1 450℃并保温3 h。

1.3 性能测试及表征

用X'pert Pro型X射线衍射仪分析试样的物相组成;用Nova400 Nano型场发射扫描电子显微镜分析试样的显微结构;用天平称量试样氮化前质量(m1)和氮化后质量(m2),计算试样的质量变化率((m2-m1)/m1×100%)。依照GB/T 2997—2000检测试样的显气孔率和体积密度;依照GB/T 3002—2017检测试样在埋炭条件下于1 450℃保温0.5 h的高温抗折强度。

2 结果与讨论

2.1 反应温度的影响

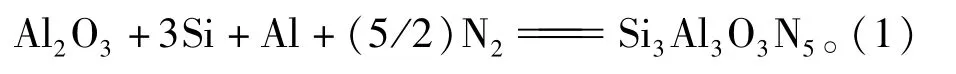

添加Si粉质量的1%的Fe,在不同温度下氮化制备试样的XRD图谱见图1。由图1可知:在不同温度下氮化制备的试样中均生成了β-SiAlON相。

图1 在不同温度下氮化制备试样的XRD图谱Fig.1 XRD patterns of specimens prepared with different temperatures

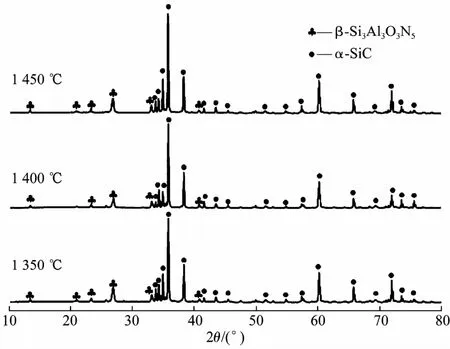

添加Si粉质量的1%的Fe,在不同温度下氮化制备试样的SEM照片见图2。由图可知:在1 350℃氮化制备的试样中生成了少量的β-SiAlON晶须,且部分晶须顶端有小圆球,表明β-SiAlON晶须是通过固-液-气机制生成的[10];1 400和1 450℃氮化制备的试样中均生成了较多的β-SiAlON晶须,晶须顶端也存在小圆球;1 400℃氮化制备的试样中生成的β-SiAlON晶须的直径相近,但1 450℃氮化制备的试样中生成的β-SiAlON晶须的直径差异较大。

图2 在不同温度下氮化制备试样的SEM照片Fig.2 SEM images of specimens prepared with different temperatures

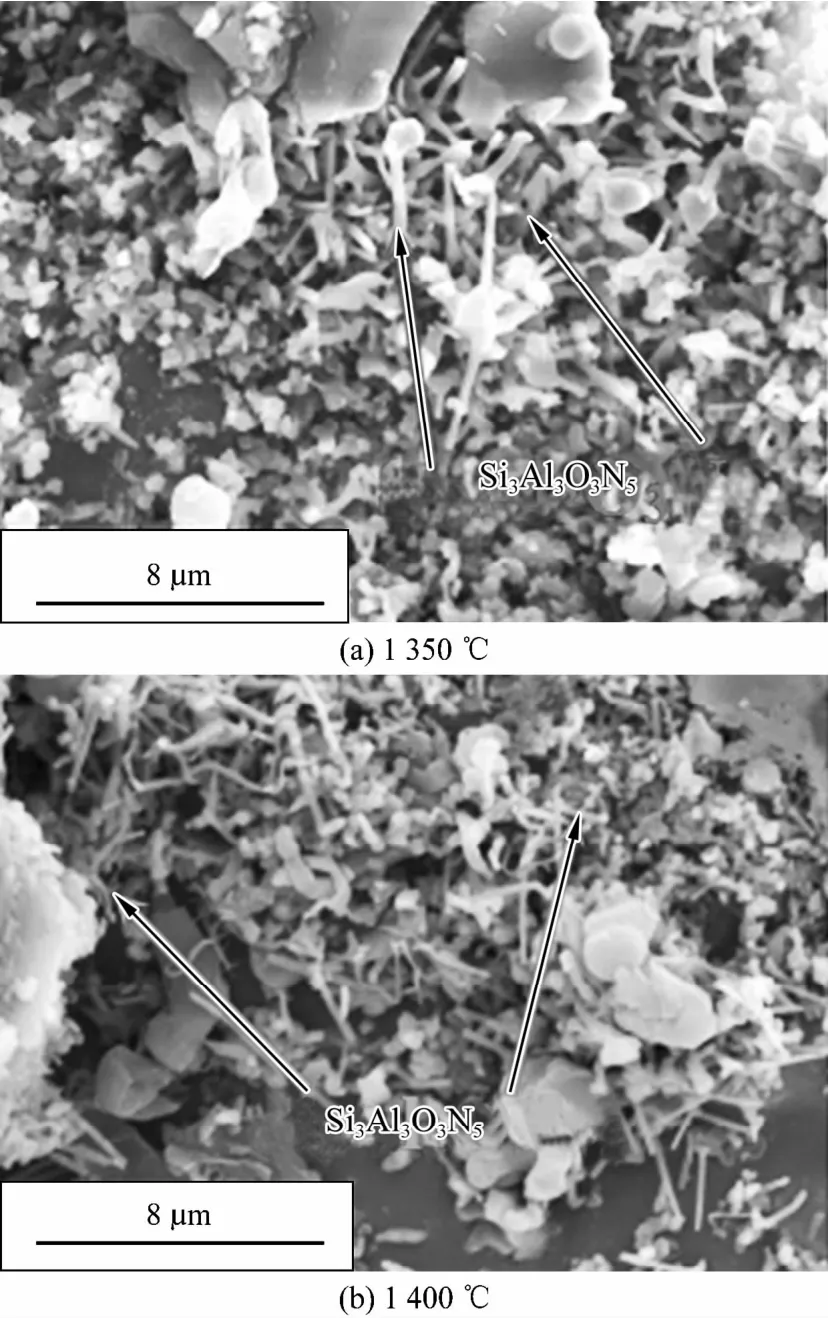

添加Si粉质量的1%的Fe,在不同温度下氮化制备试样的质量变化率见图3。

图3 在不同温度下氮化制备试样的质量变化率Fig.3 Mass change of specimens prepared with different temperatures

由图3可知:在1 400℃氮化制备的试样的质量变化率最大,在1 450℃氮化制备的试样的质量变化率次之,在1 350℃氮化制备的试样的质量变化率最小,表明在1 400℃氮化制备的试样的氮化程度较大。

综合考虑,氮化温度以1 400℃为佳。

2.2 Fe加入量的影响

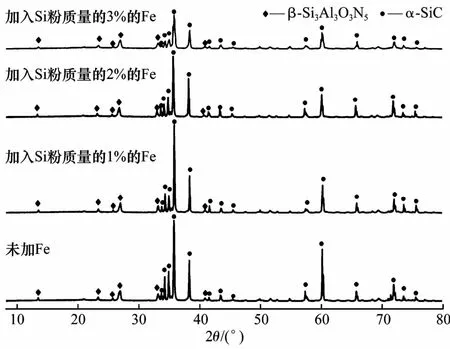

不同加入量的Fe制备的试样经1 400℃保温3 h氮化后的XRD图谱见图4。

图4 不同加入量的Fe制备的试样的XRD图谱Fig.4 XRD patterns of specimens prepared with different amounts of Fe catalyst

由图4可知,所有试样中均生成了β-SiAlON相。

不同加入量的Fe制备的试样经1 400℃保温3 h氮化后的SEM照片见图5。

图5 不同加入量的Fe制备的试样的SEM照片Fig.5 SEM images of specimens prepared with different amounts of Fe catalyst

由图5可知:未加入Fe时,试样中生成了短柱状的β-SiAlON;加入Fe后,试样中均生成了晶须状的β-SiAlON。

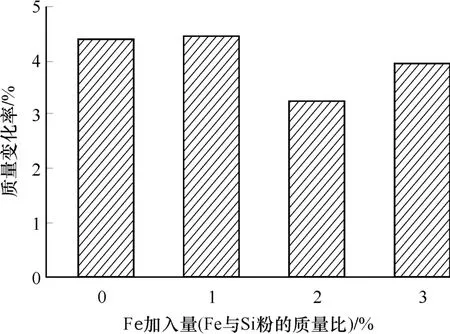

加入不同量Fe制备的试样经1 400℃保温3 h氮化后的质量变化率见图6。由图6可知:加入Si粉质量的1%的Fe制备的试样的质量变化率最大;未加Fe制备的试样的质量变化率次之;加入Si粉质量的2%和3%的Fe制备的试样的质量变化率最小。原因可能是较高的Fe含量导致团聚现象的发生,反而不利于其氮化程度的提高。

图6 不同加入量的Fe制备的试样的质量变化率Fig.6 Mass change of specimens prepared with different amounts of Fe catalyst

2.3 试样的显气孔率、体积密度和高温抗折强度

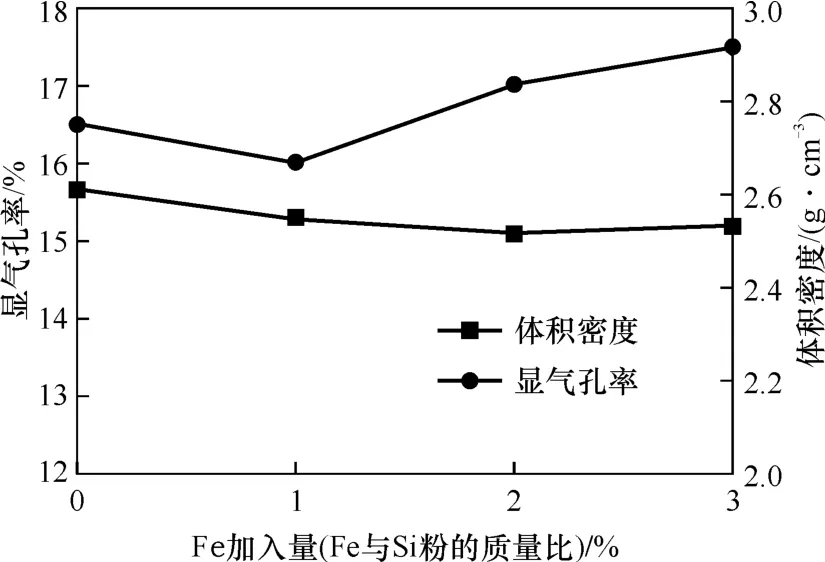

加入不同量的Fe制备的试样经1 400℃保温3 h氮化后的显气孔率和体积密度见图7。由图可知:加入Si粉质量的1%的Fe制备的试样的显气孔率最低,体积密度较高;不加催化剂的试样的显气孔率次之,体积密度比加入Si粉质量的1%的Fe制备的试样的略大;加入Si粉质量的2%和3%的Fe制备的试样的显气孔率较高,体积密度较低。这是因为,β-SiAlON的生成可在一定程度上填充气孔,提高试样的致密度。

图7 不同加入量的Fe制备的试样的显气孔率和体积密度Fig.7 Apparent porosity and bulk density of specimens prepared with different amounts of Fe catalyst

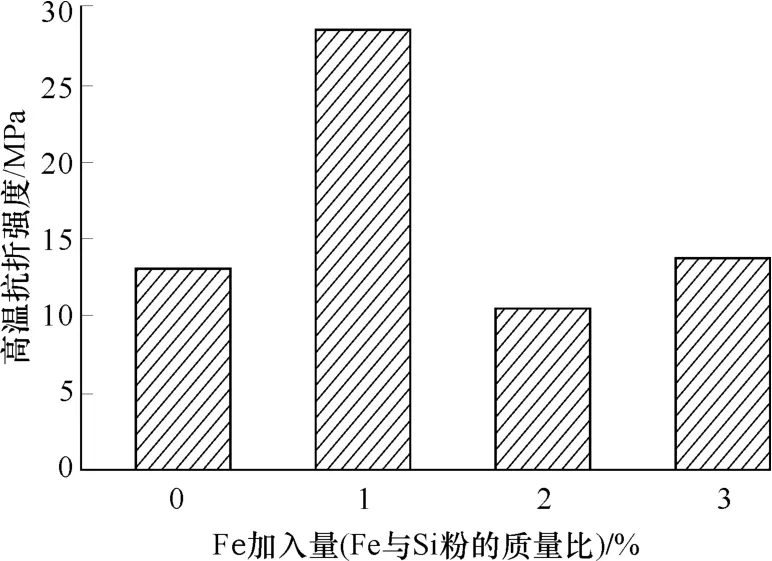

不同加入量的Fe制备的试样经1 400℃保温3 h氮化后的高温抗折强度见图8。由图可知:加入Si粉质量的1%的Fe制备的试样的高温强度最大,约为29 MPa;其他3个试样的高温抗折强度为10.5~13.8 MPa。这是因为试样的高温强度与其氮化程度相关;氮化程度提高,其高温抗折强度随之提高。综合考虑,Fe加入量以Si粉质量的1%为佳。

图8 加入不同量Fe制备的试样的高温抗折强度Fig.8 Hot modulus of rupture of specimens prepared with different amounts of Fe catalyst

3 结论

Fe的加入量以Si粉质量的1%为佳,氮化温度以1 400℃为佳;加入Si粉质量的1%的Fe、在1 400℃保温3 h氮化制备的试样中生成的β-SiAlON晶须直径较为均匀,试样的氮化程度、致密度较高,高温抗折强度较大(约为29 MPa)。