关于小麦制粉指标与工艺技术发展方向的探讨

刘瑞卿 易文强

(郑州久依粮食工程有限公司,郑州 450001)

小麦制粉就是通过一定的工艺技术手段,对小麦进行净化和调质处理,并按小麦的物理与化学结构特性破碎分离成多个组分,再将这些组分重新组合以满足蒸煮、煎炸、烘焙等食品不同功能的需要。我国面制食品种类及制作方式繁多,同时小麦品种也较多。面粉标准既有强制性的,也有推荐性的,但总体偏少。现行标准既没有针对中式面制食品实用性的检验方法,也没有针对制粉工艺系统的、实用的检测手段和评价标准,所以我国小麦制粉技术及标准水平还有很大的提升空间。

笔者在面粉行业有多年工作经验,针对我国制粉工艺技术的引进与消化吸收以及自主创新的基本情况,将小麦制粉指标管理与工艺技术发展的一些体会总结如下,供同行参考。

1 有关小麦制粉指标方面的体会

面粉标准分为强制性标准和推荐性标准,强制性标准通常规定面粉安全卫生指标要求,是企业生产必须达到的,而推荐性标准多注重过程指标、成分指标、面团指标及实用指标。过程指标主要指制粉工艺段的各项指标,用于指导工艺参数的设置和设备的操作,如水分、灰分、破损淀粉、粒度分布等;成分指标与小麦化学成分有关,如脂肪酸值、蛋白质含量等;面团指标则与面制品的制作有关,如面团流变学特性、面团静置吐水实验、面条拉伸试验、湿面筋拉伸试验、手工揉面团的手感和面团的返色实验指等指标;实用指标是指面粉在蒸煮、煎炸、烘焙等食品制作过程中的特性。

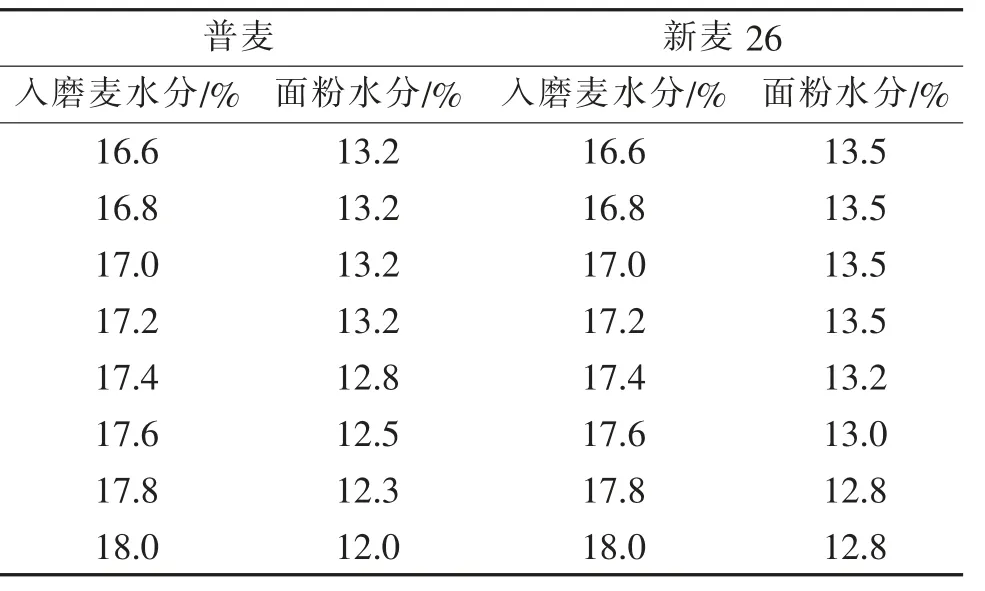

1.1 面粉水分

如果气力输送的输送浓度比较低,那么成品面粉水分与入磨小麦水分的大小关系不太大,但与小麦的品质(主要指蛋白质含量)有关。表1 是用布勒实验磨(三皮三心工艺)所做的试验结果,可以明显看出,相同的入磨麦水分,蛋白质含量较高的新麦26 小麦比普麦磨成面粉的水分高些。

续 表

1.2 面粉灰分

面粉灰分与其含有的无机物数量有关,反映杂质和皮层带入面粉的程度,与面粉加工精度呈负相关,与面团特性和实用指标关系不大。灰分作为过程指标,可以反映制粉工艺的效果和操作程度,对生产过程有很好的指导作用。面粉灰分不正常,说明原粮搭配或者操作不正常,需要及时调整。表2 是2Bf 的磨下物提纯后磨成的面粉特性情况,可以看出这些面粉虽出粉部位不同,但灰分差距不大,面团特性和实用指标变化也不大。

表2 2Bf 磨下物提纯后磨成的面粉特性情况

1.3 面粉的破损淀粉

在小麦加工的过程中,面粉颗粒既存在淀粉破损现象,也存在研磨不足情况。经常使用的破损淀粉平均值并不能真实反映淀粉破损的组份、程度,更不能反映研磨不足的程度。淀粉破损与研磨不足在数值上会相互抵消,这可能会掩盖加工强度是否合适的问题。

破损淀粉值也是过程指标,由于淀粉破损与物料研磨不足在数值上会相互抵消,所以其对面粉的面团指标和实用指标指导意义不大,数据并不可靠,但对加工过程有一定的指导作用。可以参考一定时间段内破损淀粉数值的变化来调整设备的操作强度,也可判断磨辊的钝化程度。如某企业的面粉车间生产中,由于过分强调控制破损淀粉数值,导致2M1(1Mc 的来料,粒度范围100μm/200μm)的物料普遍存在研磨不足的问题,该系统的面粉形成时间往往在12 min 以上,面团发脆、口感发硬;而2M2(D2的来料,粒度范围100μm /200μm)又普遍存在过度研磨的问题,面团发粘、不起个。如果两种物料混磨,操作难度更大,研磨不足与过度研磨的问题就同时存在:面团前期硬、后期粘、不好成型,面条粘条、口感脆、不耐泡;馒头组织粗糙,口感硬。因此,除了对两种物料分开研磨,还要做针对性的处理,把2M1料层摊薄,研磨强度大些,增加破损淀粉,可以缩短面团形成时间;2M2料层要适当变厚,增加缓冲,减少淀粉破损。这样面粉的面团形成快、操作简单、手感柔和,面制品口感柔软。

面团发酵可以修复破损淀粉带来的不利影响,因此,发酵成型的面制品加工所需的面粉要保持一定数量的破损淀粉。面粉生产中撇掉绒粉可以调整破损淀粉的数量。

1.4 面粉粒度

面粉粒径的大小会影响面粉和水的结合。粒径越大、越硬的面粉颗粒吸水速度越慢;粒径越小、越软的面粉颗粒吸水速度越快。面粉颗粒的吸水速度差越小,面团形成时间越短,手感柔和、耐操作;面粉颗粒的吸水速度相差越大,面团的形成时间越长,难成型,会导致过度搅拌,前期硬,后期黏。所以,面粉硬颗粒要尽可能地细,而面粉软颗粒则相对要粗些,才能保证面粉混合颗粒的吸水速度一致。但在生产过程中软的物料易成粉,颗粒易磨细,而硬物料不容易成粉,面粉颗粒粗。为了使面粉易操作,生产中物料应尽可能实现软硬分磨,如果软硬物料混磨,面粉的粒径分布正好与预期相反,前文中的某面粉企业生产中关于2M1、2M2的实例亦说明了这点。

面团采用机器搅拌的面团方式加工,由于搅拌强烈,颗粒偏细的面粉先吸水成型,而粗颗粒面粉容易下沉至锅底,减少了与水接触的机会,这种面团制成的面条容易出现断条现象,馒头容易出现起泡、烫癍现象。对于手工和面的用户,面粉颗粒相对粗一些更好,粗颗粒面粉散落性好,能打破水与面粉的界面,加之手工生产一般有醒面和二次和面过程,也能缓解吸水慢的问题。

面粉粒度也是过程指标,片面强调面粉粒度分布没有实际意义。工艺中不同特性的物料需要预处理、分开研磨,以便合理控制软硬颗粒的粒度。

1.5 面团流变学特性

目前使用的面团流变学特性测定方法主要是针对面包用小麦粉的,14%水分的面粉一般100 g 加水量60 mL,搅拌20 min,而生产面条加水量一般在40 mL 左右,生产馒头加水量在45 mL 左右。由于现有的测定方法采用了较大的加水量,掩盖了面粉颗粒吸水速度差异的问题,而强烈的搅拌又掩盖了粒径分布和弱粉质细微差别的问题。

目前能够针对中式面点的流变学特性测定方法和仪器还没有,实践中只能采用手工和面、手拉面条、手拉湿面筋及静置返水等实验来检测评估面团特性,没有统一标准的方法,全凭个人经验和感觉。

1.6 面粉营养指标

中式食品讲究“色、香、味”,面粉是主食原料,但在餐饮中还要配菜肴、馅料、汤料等,所以笔者认为没有必要过分强调面粉营养功能是否全面。动物饲料由于没有烹饪过程,所以必须讲究营养价值,做全价饲料。事实上,没有人会强调饺皮、包子皮中维生素、蛋白质及矿物质等含量,所以我国也没有必要考虑通过生产全麦粉、糊粉层粉来强调面粉营养的全面性。如果说需要强调充分利用小麦的营养,完全可以采用将膨化麸皮、糊粉层和胚芽粉碎后添加到食品的馅料和汤料中,这样既满足了营养需求,也保持了食品的美感和适口性。

2 对小麦制粉工艺发展方向的探讨

2.1 制粉工艺应关注面制品加工过程

过程指标主要用于指导面粉生产,但面粉最终要通过和面、成型,热处理加工成食品,面团的流变学特性及实用指标才是面粉终结指标,所以需要找出过程指标、面团流变学特性及实用指标之间的相关性,进而指导制粉过程的操作。

中式面制品加工的基本流程是面粉加水搅拌、成型、醒发和蒸煮。面粉与水的混合时间越短、越均匀,搅拌时间就越短,破坏作用就越弱,给后期的筋力储备就越多,生产周期也越短,面粉的操作性就好。如果制粉工艺稳定、操作简便,那么对原粮要求也会降低。实践证明,合理控制好每台磨粉机的破损淀粉含量和面粉粒径分布,就能提高产品的实用指标和附加值。

2.2 用实验分析来完善制粉工艺

面粉厂产品实验分析需要建立在一个封闭的理想状态模型中,通过单因素逐一分析。例如分析研究面包用小麦粉,只需添加水、盐、酵母,而不得添加其他辅料,在这个特定的环境下,采用固定的操作方法。不能让面包师来做面包用小麦粉实验分析,因为有经验的面包师会习惯性地修正操作,通过制作技巧来弥补面粉的缺陷,所以产品有问题也发现不了。面包实验分析应该模拟面包房的配料和加工方式,这样做的面包反映出来的情况才会和市面上的面包产品差不多。

用实验分析制粉工艺时,默认小麦是单一品种,小麦组分是均质、无差异的。但实际生产过程中小麦品种是多样的,小麦籽粒的组分和品质差异很大。从市场上采样的面粉,实验室只能分析其实用品质,但不能指导制粉工艺调整和车间操作。小麦制粉不是单一线性流程,是很多分解合并的串并组合,因此需要分析每台设备的来料、处理后各物料的品质,以指导工艺参数设置和操作。一些企业仅通过用面粉蒸馒头、煮面条方式来逆向推测制粉工艺和操作调整方法,这种分析方式有待商榷。

在实际生产中,可以用前路粉作为生产高端水饺、面条用小麦粉和发酵食品用粉,中路粉联产或配粉生产馒头用小麦粉,后路粉用来洗淀粉或者生产饲料粉。通过粉口组合,分段控制面粉出率和实用品质。而通过简化工艺、降低加工精度的方式来适应生产馒头用小麦粉,有削足适履之嫌。

制粉工艺中可能多达几百个取粉点,所以面粉的混合样分析数据已经没有了针对性,不能逆向推论制粉工艺和操作情况。而分析单个取粉点,结合蒸煮实验来指导物料走向、合并、纯化,指导生产方式和操作才有现实意义。

2.3 降低操作难度,减少对技术和经验的依赖程度

先进的小麦制粉工艺应能确保生产稳定、操作管理简便,面粉产品能实现品种结构调整灵活、附加值高、满足不同客户需求。因此,先进的工艺可以把面粉生产和市场应用衔接起来,实用是工艺发展的最终方向。

如今,面粉厂和食品厂都存在用工难问题,特别是缺少技术工。过去的面粉生产“三分工艺,七分操作”理念将被更新,而标准化流水线作业、智能化生产是面粉生产技术发展的必然趋势。这些都要求制粉工艺适用范围要广、容错能力要强、关键控制点明确、可检测和可定量,生产的面粉可操作性要强。

小麦制粉要借鉴汽车行业检验,要减少对技术和经验的依赖程度,也向“自动和无人”方向发展。令人欣慰的是小麦制粉工艺与设备的操作难度也正在降低,很多技术正在发展并完善。如:八辊磨的使用可降低磨机的操作难度;提高单线产能,减少物料合并,来料纯净,可降低操作难度;使用分级机可降低清理设备的操作难度;设置重筛可减少清粉机来料含粉;设置多渣磨可降低清粉机和磨粉机的操作难度,工艺效果稳定;对加工特性复杂,容易破损的物料可采用二次取粉,控制破损淀粉和粒径分布;采用细分物料,尽可能使设备来料加工特性更接近;合理使用松粉机取粉、清粉机取粉,可增加麦香味,等等。