磷石膏杂质及净化研究现状

李 恒,郭旭东,钟 晋,张 晖

(云南云天化环保科技有限公司,云南 昆明 650000)

目前,我国95%以上的磷石膏来源于二水物法湿法磷酸生产,以二水硫酸钙为主要成分,其质量分数一般维持在80%~95%。据中国磷复肥工业协会统计数据:至2020年,我国湿法磷酸产能约为2 000万t,年副产磷石膏约为7 500 万t,全国磷石膏资源化综合利用率约为45.3%。由于磷石膏中含有的杂质种类多,组分复杂,如磷、氟、有机质、重金属及放射性物质等,严重制约磷石膏的资源化利用。杂质会对磷建筑石膏水化过程、硬化体微结构、水化硬化后制品外观形貌等产生影响[1]。因此,为了提高磷石膏资源化利用率,实现磷化工产业可持续发展,必须对磷石膏进行净化处理。

1 磷石膏中杂质及其对石膏性能的影响

按照杂质的种类将磷石膏杂质分为磷类杂质、氟类杂质、有机类杂质及其他类杂质。

1.1 磷类杂质

磷石膏中磷类杂质主要存在形态有H3PO4、Ca3(PO4)2、FePO4· 2H2O、HPO42-、CaHPO4·2H2O、H2PO4-、Ca(H2PO4)2·H2O[2-3]。其中H3PO4、H2PO4-及HPO42-是磷石膏中可溶磷的主要存在形态。磷石膏可溶磷含量与其粒径呈正相关,磷石膏粒径越大,可溶磷含量越高。相对于天然石膏,可溶性磷类杂质降低了磷石膏第一次脱水的活化能,从而降低磷石膏转化为半水石膏的脱水温度。当磷石膏中可溶磷质量分数超过1.0%时,晶体形态、凝结时间、强度性能劣化明显。通过将不同形态可溶磷杂质加入建筑石膏中研究,发现三者对其初凝时间和终凝时间均有显著延长,抗压和抗折强度大幅降低,影响大小次序为H3PO4>H2PO4->HPO42-[4]。磷酸在213 ~ 300 ℃时失水生成焦磷酸,300 ℃以上失水生成偏磷酸,480 ℃以上失水生成五氧化二磷。

共晶磷是由于离子(如:H2PO4-、HPO42-、FPO32-)与SO42-具有相似的晶格常数和空间点阵,导致其在湿法磷酸生产过程中部分取代SO42-,并以固溶体的形式进入到二水硫酸钙晶格内。磷石膏中共晶磷含量与粒径成负相关,其含量随粒径增加而减少。由于打开晶格需要的能量很高,因此只有在高温焙烧(一般温度高于800 ℃)或者石膏水化过程中晶型发生转变时,共晶磷才有可能被释放出来。石膏水化过程中共晶磷从晶格内释放出来并以HPO42-形式存在于浆体中,HPO42-电离出的H+使体系pH降低,PO43-则与Ca2+形成Ca3(PO4)2覆盖于磷建筑石膏粉表面,使二水石膏的析晶过饱和度明显降低,水化率降低,延长了初凝时间和终凝时间,这就造成针状二水石膏晶体减少而棒状增加[5],最终导致结构粗化,晶体间搭接数量减少,硬化体抗折、抗压强度下降[4]。

难溶磷主要以Ca3(PO4)2、FePO4形式存在,由于二者熔点很高,化学性质稳定,在磷建筑石膏粉水化过程中不参与水化反应,表现为惰性。

磷类杂质对磷建筑石膏粉胶凝性能影响大小顺序为:水溶磷>共晶磷>难溶磷。

1.2 氟类杂质

磷石膏中可溶氟主要以F-、KF、NaF形式存在,难溶氟主要以Ca5(PO4)3F、CaF2、Na3AlF6、K3AlF6、Na2SiF6、K2SiF6、AlF3· 3H2O、AlF2.3(OH)0.7· H2O形式存在[6-9]。磷石膏中可溶氟含量与其粒径成正相关,磷石膏粒径越大,可溶氟含量越高。可溶性氟化物会缩短磷石膏凝结时间,容易导致磷建筑石膏粉标稠升高,减小了石膏硬化体的密度和强度[10]。当磷建筑石膏粉中可溶氟质量分数超过0.3%时对强度影响更为明显,可溶氟使得半水石膏水化过程中形成二水石膏,晶体结构粗化,晶体网络层之间的相互搭接点数量减少,最终导致强度下降。

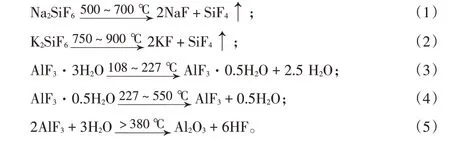

难溶性氟在磷建筑石膏粉水化过程中表现为惰性,不参与水化反应,对胶凝性能影响较小。其中CaF2、Na3AlF6、K3AlF6热稳定性好,熔沸点高,Na2SiF6、K2SiF6、AlF3·3H2O 等则能够在一定温度条件下转化分解并最终以SiF4和HF 气体的形式逸出。反应方程式如下。

氟类杂质对磷建筑石膏粉胶凝性能影响大小关系为:水溶氟>难溶氟。

1.3 有机类杂质

磷石膏中的有机类杂质一部分来源于磷矿石伴生的胡敏素类、胡敏酸类、富里酸类等,经过湿法磷酸生产后残留其中[11];另一部分来源于磷矿浮选工序加入的有机浮选药剂,而这些浮选药剂多以脂肪酸类和胺类为主。通过红外光谱分析可知磷石膏中有机类杂质主要含有O—H、C—H、C O、N—H、C—OH等官能团[12]。通过热重分析进一步证明磷石膏样品在200~530 ℃的失重是由于磷石膏中有机质分解造成的。采用色质联用仪进一步检测出磷石膏中含有乙二醇甲醚乙酸酯、异硫氰甲烷、3-甲氧基正戊烷、2-乙基-1,3-二氧戊烷[11]。有机物呈絮状分布于二水石膏晶体表面,含量与磷石膏颗粒度呈正相关性,粒径越大,含量越高[13]。研究表明,磷石膏在800 ℃下煅烧才能完全消除有机物的影响。磷建筑石膏粉中残留的有机质使得磷石膏制品颜色变深,影响白度;同时会导致标稠用水量增加,削弱二水磷石膏晶体间的接合,使硬化体结构疏松,强度降低。

1.4 其他杂质

磷石膏中其他杂质类型及存在形态见表1[14-19]。

表1 其他杂质分类

我国磷石膏中Na、K、Mg、Al、Fe 含量相对其他类型金属含量略高,主要以碳酸盐、硫酸盐、磷酸盐、氟化物等可溶性盐形式存在,部分地区含有微量的重金属和稀土金属。然而,大部分磷石膏放射性金属含量远低于国外,内照射指数和外照射指数均低于1.0。非金属硅主要以氧化物形式存在,并以石英形态为主。由于石英化学性质稳定,熔沸点极高,在磷建筑石膏粉中充当惰性组分,虽然对建筑石膏胶凝性能无明显影响,但会降低磷建筑石膏粉的品位等级。

磷建筑石膏水化硬化后为多孔结构材料,当湿度过大导致石膏制品受潮时,碱金属离子会伴随水珠沿着硬化体孔隙迁移至表面,等到水分蒸发后在表面析晶,产生粉化和泛霜现象。磷石膏中的部分Fe 以黄铁矿形式存在,会对石膏产品白度造成影响[20]。特别是中高温焙烧得到的石膏粉呈现红色或者粉红色,主要由于:一方面温度的升高使得磷石膏中的铁化合物转化为氧化铁,从而导致石膏粉中以Fe2O3化合物形式存在的Fe3+含量升高,而三价铁的氧化物显示红色,随着焙烧温度的升高,石膏粉红色变深;另一方面,焙烧温度升高使得包裹在二水石膏晶格内部的Fe2O3脱离束缚充分暴露出来,从而导致红色显现。

2 净化除杂工艺技术及分析

笔者将磷石膏净化除杂的方式分为湿法净化工艺和干法净化工艺,分别剖析每种净化工艺的原理与特点。综合分析干、湿两类净化工艺的利弊,为我国磷石膏净化工艺技术研究提供指导。

2.1 湿法净化工艺及技术

2.1.1 水洗净化

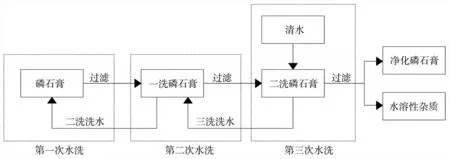

由于磷石膏中含有部分水溶性杂质,将磷石膏和工艺水调浆搅拌后进行固液分离可实现水溶性杂质与磷石膏的分离,如图1 所示(以3 次水洗为例)。

图1 水洗净化示意图

水洗过程中通过调控水洗温度、水固质量比、水洗次数及搅拌时间提高水洗净化效率[21],水洗净化效果以磷石膏pH 值判断。由于磷石膏板状晶体以平行四边形和菱形为主,多以星状、放射状聚集或交错生长成一体,板状晶体具有沿水平层相互堆积的倾向,不利于间隙液中的可溶性杂质充分彻底排除[22],多次洗涤才能保证洗涤效率。即使利用循环水进行洗涤也会造成水资源消耗,带来洗涤水的净化处理问题,容易造成二次污染。白有仙等[23]以固液质量比为1∶3在室温下洗涤3次后,水溶磷去除率达到95%,且磷石膏中水溶磷质量分数低于0.1%。

水洗净化仅能去除磷石膏晶体表面附着的少量可溶性磷、镁化合物以及部分可溶性含硅及氟化合物、部分有机类杂质,对共晶磷和不溶性杂质的去除具有局限性。

2.1.2 石灰中和处理

利用生石灰、熟石灰等碱性物质和磷石膏中可溶磷、氟发生化学反应,将其转变成惰性的难溶物。主要反应方程式如下:

李展等[24]研究发现当磷石膏中石灰添加量为0.4%时,经过12 h 陈化后可溶磷和可溶氟的脱除率分别达到了93.27%和29.07%。该方法仅能降低可溶性磷、氟含量,对共晶磷、有机物及不溶性杂质无净化效果,处理成本随石灰价格波动,生成的Ca3(PO4)2会进一步影响磷石膏在建材方向的应用。

2.1.3 浸取净化

通常采用无机酸和有机酸作为浸取剂,如盐酸、硫酸和草酸等,将磷石膏中的部分难溶性杂质转化为可溶性杂质后进行固液分离。

酸浸取除杂反应方程式如下(A代表金属):

付全军等[25]以质量分数为30%的硫酸作为浸取剂,磷石膏在80 ℃条件下热浸45 min后磷和氟的脱除率均能达到90%左右,铝脱除率能达到80%,铁脱除率大于20%。赵红涛等[26]在90 ℃硫酸酸洗过程中,按磷酸三丁酯与磷石膏质量比为5∶1的条件下反应30 min后,磷石膏中的石英、硫化亚铁、无机炭黑、氟硅酸钾和带结晶水的氟化铝得到有效去除,并获得纯度大于99%、白度大于92%的无水硫酸钙颗粒。酸浸后磷石膏中部分难溶杂质转移至液相,晶体由菱形块状转变为薄片状[21]。虽然采用酸浸出的方法净化磷石膏效果显著,除杂效果彻底,但由于成本过高无法进行产业化、规模化利用。

2.1.4 筛分、旋流净化

磷石膏中的杂质并不是均匀分布的。利用杂质分布与颗粒级配的关系找到合理的工艺参数进行筛分和旋流分级处理,能够有效将杂质组分含量相对较高的磷石膏分离,如图2所示。

图2 旋流分级净化示意图

谭明洋等[27]研究发现经过旋流器分级处理对磷石膏中铁、铝、硅、磷、氟、有机质等杂质有一定的分离去除效果。但该方法具有局限性,只有当杂质分布严重不均时分离效率才明显。

2.1.5 浮选净化

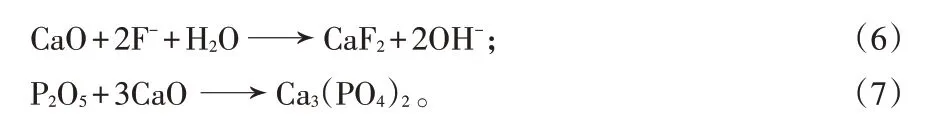

浮选净化是利用杂质与二水硫酸钙表面物理化学性质的差异,向磷石膏料浆中加入捕收剂、抑制剂和调整剂等一系列浮选药剂作用于固-液界面,从而改变杂质表面的润湿性,杂质上浮至水面后通过浮选设备实现磷石膏与杂质分离,如图3所示。

图3 浮选净化示意图

王进明等[28]通过浮选闭路试验,将磷石膏白度从31.3%提高到58.0%,总磷质量分数从1.78%降低到0.92%。针对SiO2杂质含量较高的磷石膏,可以采用加入脱硅浮选药剂通过正浮选或者反浮选的方式实现SiO2杂质的分离。姜威等[29]研究发现经过浮选脱硅处理后的磷石膏中二水硫酸钙质量分数达到98%~99%,其他杂质质量分数为1%~2%。浮选净化对杂质具有高效、针对性强的特点,可针对性地去除磷石膏中难溶性杂质,且浮选过程中水的引入对磷石膏有一定的水洗净化效果,能去除部分可溶性杂质和有机质,对提高磷石膏白度效果明显,但对共晶磷无净化效果。由于磷石膏中杂质含量很低,该方法带来新的有机类杂质的同时净化成本也相对略高。

2.2 干法净化工艺及技术

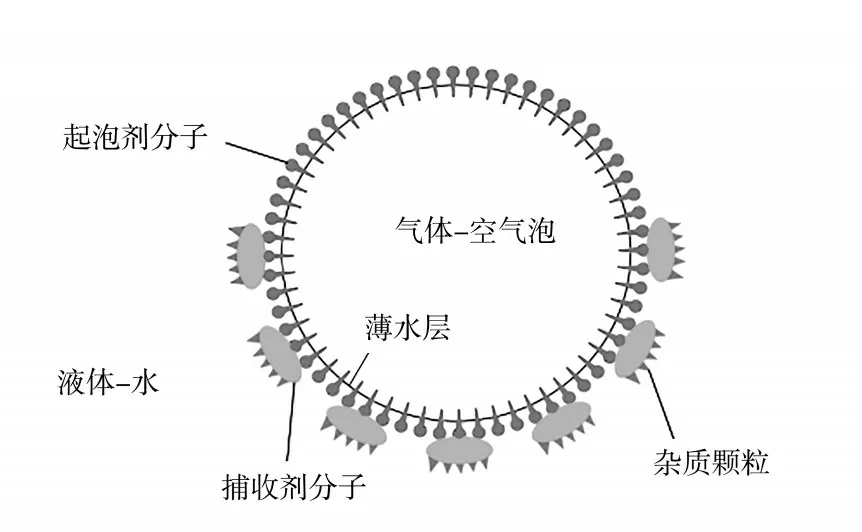

干法净化是利用磷石膏在一定温度条件下,磷类杂质会分解成气体或部分转变成惰性的焦磷酸盐、偏磷酸盐等稳定的难溶性磷酸盐类化合物,同时部分氟类杂质分解并以HF和SiF4的形式逸出,有机杂质则氧化为CO2和H2O,在保证二水硫酸钙正常脱水的同时降低甚至消除杂质对石膏性能影响的焙烧净化技术手段。干法净化示意如图4所示。

根据焙烧净化温度的不同,可将干法净化分为中温闪烧和高温闪烧。中温闪烧最早由段庆奎等[30]提出,在400~600 ℃条件下对磷石膏进行短时间闪烧。钟雯[31]研究发现在煅烧温度为300~500 ℃时,磷石膏水溶性磷、氟的去除效率最高,去除率达60%以上,之后随着温度的继续升高除杂效率也逐渐降低。而彭家惠等则提出当焙烧温度达到800 ℃时,才能使得磷石膏中共晶磷从晶格中析出,消除有机物的影响[11]。林洲等[32]在750 ~850 ℃的条件下对磷石膏进行5 ~ 30 s 的快烧后发现,快烧处理可降低磷石膏可溶磷含量,随快烧温度的升高或时间的延长,可溶磷含量降低。李凤玲等[33]研究发现将磷石膏在800 ℃快烧30 s 后有效降低磷石膏中可溶磷杂质含量。

然而,干法净化随着焙烧净化温度的升高,磷石膏中的杂质铁化合物被氧化,进而以氧化物的形式存在使得石膏粉颜色变红,导致白度降低。方官涛等[34]通过添加2%NH4Cl与磷石膏充分研磨后进行煅烧,磷石膏白度由26.8%升高到87.12%,铁去除率达到96.61%,有机碳去除率为44.90%。

另外,胡旭东[35]利用碳粉作为吸收微波的载体,通过微波炭热煅烧正交试验研究,实现磷石膏脱水的同时有效去除有机物杂质。微波加热方式热效率要比传统加热方式高,加热速度快,热量损失小,相对于传统加热方式热源不产生CO2和SO2等气体。

2.3 净化工艺技术的综合分析

对于湿法净化而言,单一的净化处理工艺无法满足净化指标要求。实际生产运用中大多采用单种重复或多种湿法工艺组合的方式实现磷石膏净化除杂,例如多次水洗、水洗+石灰中和法、水洗+筛分旋流、石灰中和+浮选等。具体的组合方式不但要根据磷石膏杂质特性决定,还需综合考虑经济性、环保性、操作简便性等。

湿法净化方式的实质只是对磷石膏中杂质进行迁移转化处理,并未能够实现杂质的稳定化处理,带来的水资源消耗和净化废水消纳问题对水资源匮乏地区和水平衡失调的化工企业而言都是很难逾越的困境。干法净化方式不仅达到磷石膏净化除杂的目的,还有效避免了二次污染问题,特别对于水平衡问题具有很好的适应性,局限性小,实现了磷石膏中杂质的稳定化,降低了杂质的生物有效性,最大程度减小杂质对环境的风险。

3 研究展望

在碳达峰、碳中和的时代主题背景下,经过净化除杂后的磷石膏将成为一种重要的可再生资源。净化磷石膏逐步替代天然石膏和脱硫石膏运用到建材、化工填料等方向。干法净化必将成为未来磷石膏净化除杂的主要技术方式,也是实现大宗磷石膏规模化净化处理和磷化工产业链清洁生产的重要技术手段。