焦磷酸哌嗪的制备及其在高分子材料阻燃中的应用

张振环,马 航,万邦隆,李云东,刘晨曦,杨晓龙,梅连平,朱 境

(云南云天化股份有限公司 研发中心,云南 昆明 650228)

阻燃剂主要应用在电线电缆、家用电器、汽车和节能灯等领域。随着我国经济和基建的发展,对阻燃剂需求呈持续稳定增长趋势。而高效性、无卤化、抑烟化和无毒气体化将是阻燃剂的主流发展趋势,其中磷氮系膨胀型阻燃剂[1]及磷基阻燃剂将迎来快速发展。目前高分子材料的应用非常广泛,但这种材料非常易燃。针对此问题,本研究开发新型高效磷系阻燃剂,并将其应用在有机高分子材料中,测试其阻燃性能。

1 实验部分

1.1 实验原料与仪器

原料:固体焦磷酸,自制;自来水;无水哌嗪,纯度≥99.5%,上海阿拉丁生化科技股份有限公司生产;尼龙(PA6)材料,PA-6CHIPS,湖南岳化化工股份有限公司生产;聚丙烯(PP)材料,中国石油化工股份有限公司北京燕山分公司生产。

仪器:小型精密双螺杆混炼挤出冷粒造粒实验机,型号MEDI-22/40;注塑机,型号ssF520-M;水平垂直燃烧测试仪,型号TTech-GBT2408;智能临界氧指数分析仪,型号TTech-GBT2406-1;微机控制电子万能试验机,型号CMT-30。

1.2 焦磷酸哌嗪的制备方法

将一定量的水置于反应釜中,先加入一定量焦磷酸,再加入一定量的哌嗪,反应一定时间后得到白色固体粉末产品。

1.3 焦磷酸哌嗪复配阻燃剂在高分子材料中的应用

先将焦磷酸哌嗪与二,三聚氰胺焦磷酸盐、季戊四醇等按照比例均匀混合制得复配阻燃剂(下同),再将复配阻燃剂与PA6、PP 按一定的比例混合,然后在挤出机中造粒。

将挤出颗粒在注塑机中成型后,进行燃烧性能测试。

1.4 分析方法

焦磷酸含量按照标准HG/T 3594—2010《工业焦磷酸》进行检测;焦磷酸哌嗪按照四川省精细化工研究设计院企业标准Q/ 9151030045090447XC47—2018《焦磷酸哌嗪(DPP)》进行检测。

PA6 燃烧性能测试:极限氧指数,按照ASTM D2863—2017《测量支持塑料蜡烛式燃烧的最低需氧浓度的标准试验方法》,采用JF-3型极限氧指数测定仪进行测试,样品尺寸为120.0 mm×6.5 mm×3.2 mm;UL-94 垂直燃烧测试,按照ASTM D3801—2019《测量在垂直状态下固体塑料对比燃烧特性的标准试验方法》,采用CFZ-2型水平/垂直燃烧测试仪进行测试,样品尺寸为127.0 mm ×12.7 mm × 1.6 mm。PP 燃烧性能按照GB/T 2408—2008《塑料燃烧性能的测定水平法和垂直法》测定[2]。

2 焦磷酸哌嗪制备工艺的确定及其指标检测

2.1 反应时间的确定

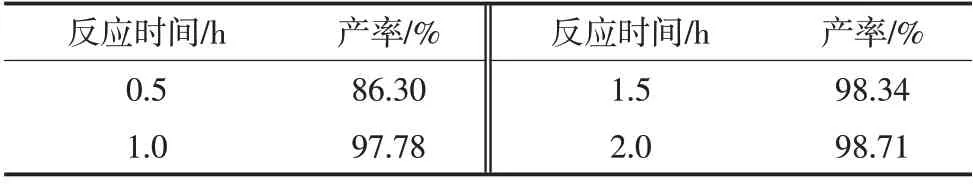

在反应温度为35 ℃、m(焦磷酸)/m(哌嗪)为2.5 的条件下,考察反应时间对焦磷酸哌嗪产品产率的影响,结果见表1。

表1 反应时间对焦磷酸哌嗪产率的影响

从表1可以看出,随着反应时间延长,产品收率逐渐提高。当反应时间由0.5 h 增加至1.0 h 时,收率提高迅速;当反应时间由1.0 h 增加至1.5 h时,收率增加幅度缓慢;反应进行到2.0 h后,收率增幅减小,基本保持不变。根据化学反应平衡原理,随着反应的进行,反应将达到动态平衡。反应达到平衡之后,随着反应时间延长,对产品收率的影响不大。故选择反应时间为1.5 h。

2.2 反应物料配比的确定

在反应时间为1.5 h、反应温度为35 ℃的条件下,考察m(焦磷酸)/m(哌嗪)对焦磷酸哌嗪产品产率的影响,结果见表2。

表2 反应物料配比对焦磷酸哌嗪产率的影响

从表2可以看出,随着m(焦磷酸)/m(哌嗪)的增加,焦磷酸哌嗪产率逐渐增加。当m(焦磷酸)/m(哌嗪)为2.5 时,焦磷酸哌嗪产率为97.13%;m(焦磷酸)/m(哌嗪)继续增大,焦磷酸哌嗪产率增幅减小。根据化学反应平衡原理,随着反应的进行,反应产物量逐渐增多,最终达到动态平衡,随后焦磷酸哌嗪产率不再增加。结合成本考虑,选择m(焦磷酸)/m(哌嗪)为2.5。

2.3 反应温度的确定

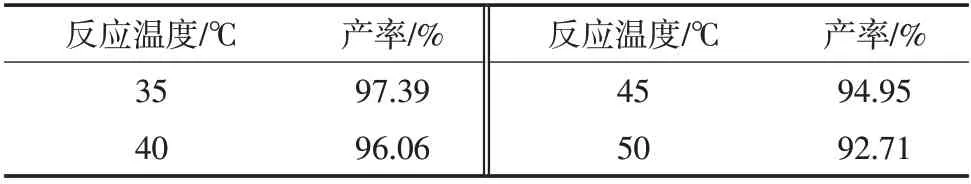

在反应时间为1.5 h、m(焦磷酸)/m(哌嗪)为2.5 的条件下,考察反应温度对焦磷酸哌嗪产品产率的影响,结果见表3。

表3 反应温度对焦磷酸哌嗪产率的影响

由表3 可以看出,由于该反应是个放热反应,随着反应温度升高,焦磷酸哌嗪产率逐渐降低。因此根据化学反应原理与节能考虑,选择反应温度为35 ℃。

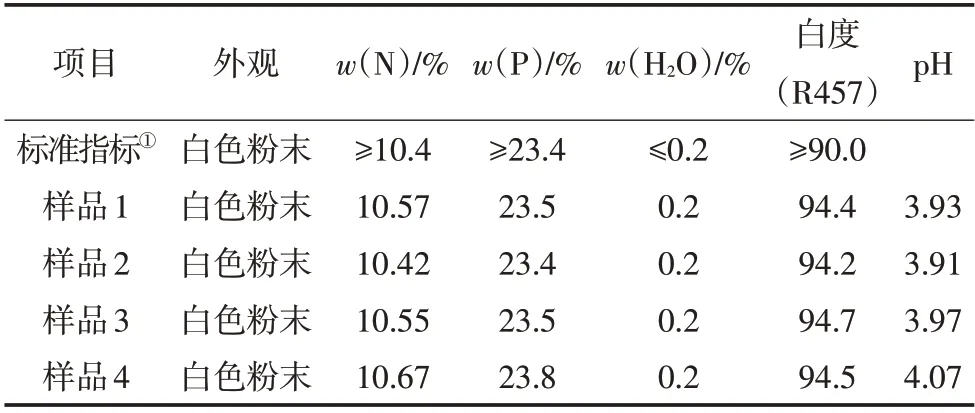

2.4 焦磷酸哌嗪指标检测

在反应时间为1.5 h、m(焦磷酸)/m(哌嗪)为2.5、反应温度为35 ℃下制备的焦磷酸哌嗪样品按照四川省精细化工研究设计院企业标准《焦磷酸哌嗪(DPP)》进行检测,检测结果见表4。

表4 焦磷酸哌嗪样品检测结果

根据表4可以看出,生产出来的产品符合企业标准《焦磷酸哌嗪(DPP)》要求,且优于标准指标。

3 焦磷酸哌嗪复配阻燃剂在高分子材料中的应用

磷系复配型阻燃剂阻燃机制表现主要从温度、可燃物、氧气和自由基链式反应等方面进行分析,通过燃烧四要素,进一步明确阻燃机制[3]。一是磷系化合物很容易出现热分解,通过一定时间的热分解就能够促使有机物定向产生碳,全面提高成炭率,同时分解出来的磷酸衍生物吸收有机物燃烧产生的部分热能。二是磷系化合物热分解过程中,产生水分,进一步降低凝聚相温度,对可燃和有毒气体进行稀释,确保整体浓度下降到一定安全水平。三是磷系化合物受热分解产生磷酸,从而形成玻璃态熔融物,能够全面附着在有机物表面,延缓燃烧速率,继续加热,大部分水分蒸发,磷酸脱水产生偏磷酸,偏磷酸起到了强烈的脱水碳化功能。四是磷系化合物热分解过程中,还能够有效释放活性物质,通过物质气相捕获氧和氢自由基,使放热中断,进一步控制燃烧速率,提高阻燃性能。

3.1 焦磷酸哌嗪复配阻燃剂在PA6阻燃中的应用

由于PA6阻燃性能较差,其垂直燃烧只能达到UL94 V-2 级,极限氧指数为24%左右,并且在燃烧过程中产生滴落,属于易燃材料,在使用过程中极易引发火灾。因此,对PA6阻燃性能的研究显得尤为重要。

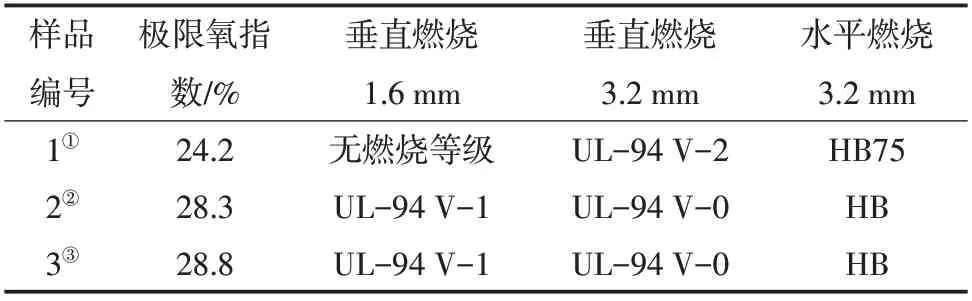

复配阻燃剂与PA6混合造粒时,挤出机一区至九区温度分别为215、225、230、230、230、235、235、235、240 ℃。注塑机一区至四区温度分别为230、235、225、220 ℃。分别对材料进行极限氧指数、水平垂直燃烧性能的检测,结果见表5。

表5 复配阻燃剂不同掺量PA6阻燃测试结果

由表5可知,阻燃剂的引入对PA6材料的阻燃性能有一定改善,极限氧指数从24.2%提高到28.8%,垂直燃烧3.2 mm 能达到UL-94 V-0 等级,垂直燃烧1.6 mm 能达到UL-94 V-1 等级,水平燃烧3.2 mm能达到HB等级。

3.2 焦磷酸哌嗪复配阻燃剂在PP阻燃中的应用

由于焦磷酸哌嗪复配阻燃剂在PP 中取得较好阻燃效果[4-5],因此将复配阻燃剂与PP按一定比例混合后用挤出机造粒,造粒挤出机一区至九区温度分 别 为170、185、205、220、225、220、205、220、215 ℃。注塑区一区至四区温度分别为200、210、220、210 ℃,分别对材料进行极限氧指数、水平垂直燃烧性能检测,并进行力学性能-拉伸实验,实验结果见表6、表7。

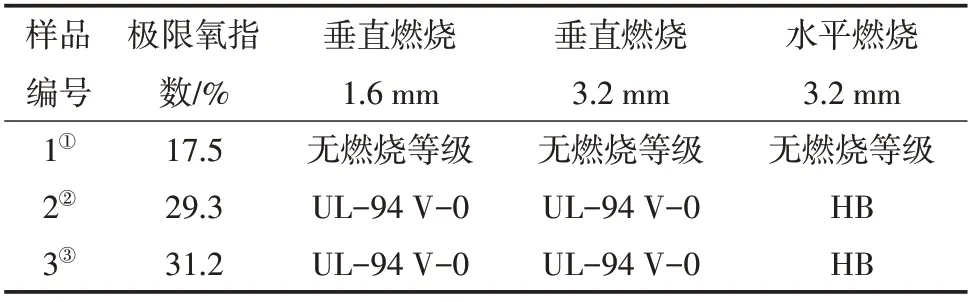

表6 复配阻燃剂不同掺量PP阻燃测试结果

表7 复配阻燃剂不同掺量PP力学性能-拉伸实验结果

由表6 可知,阻燃剂的引入对PP 材料的阻燃性能有较大改善,极限氧指数从17.5%提高到31.2%,垂直燃烧均能达到UL-94 V-0等级,水平燃烧能达到HB等级。

由表7 可知,阻燃剂的引入对PP 材料的力学性能有一定的影响,因此,应在达到阻燃效果的前提下,尽可能少引入阻燃剂,一方面降低成本,另一方面保持材料性能。

4 结论

(1)以焦磷酸与哌嗪为原料制备焦磷酸哌嗪,最优工艺条件为:反应温度35 ℃、反应时间1.5 h、焦磷酸与哌嗪质量比为2.5,在此工艺条件下所得焦磷酸哌嗪产品产率为97.39%。

(2)该工艺生产出来的焦磷酸哌嗪符合四川省精细化工研究设计院企业标准《焦磷酸哌嗪(DPP)》要求,且优于标准指标。

(3)焦磷酸哌嗪与二,三聚氰胺焦磷酸盐、季戊四醇等按照一定比例均匀混合制备的复配阻燃剂,应用在PA6与PP材料中具有较好的阻燃性能。