氨基磺酸在硫酸装置酸冷器清洗中的应用

陈小兰,丁 磊,张克松,赵信刚

(湖北大峪口化工有限责任公司,湖北 钟祥 431910)

1 硫酸装置阳极保护管壳式酸冷器换热情况

阳极保护不锈钢管壳式酸冷器是硫酸生产中干吸工序冷却干吸循环酸的常用设备,一般水走管程,酸走壳程。酸冷器水侧多为循环冷却水,循环水蒸发浓缩后,体系中的钙、镁离子和酸式碳酸盐等浓度成倍增长。当循环水流经金属表面换热过程中,盐类会逐步沉积在换热管内壁,生成常见的碳酸钙、磷酸钙、硅酸镁等水垢;溶解在水中的氧、腐蚀性离子(Cl-、Fe2+、Cu2+)会造成金属腐蚀,形成铁锈;水中的有机物、微生物菌落和分泌物、泥沙、粉尘等杂质也会在换热管形成质地松软的垢。水垢不仅降低传热效率而且还会引起垢下腐蚀,研究数据显示,厚度0.6 mm 的垢会使传热系数降低17.9%,厚度2.5 mm 的垢使传热系数降低40%[1]。可见,结垢对酸冷器的换热效率和安全运行影响很大,严重的还会发生换热管内表面腐蚀穿孔泄漏。

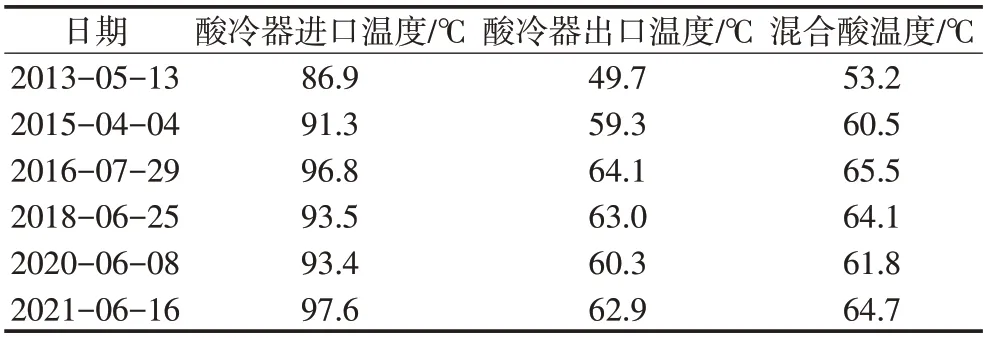

某公司硫酸装置干吸工序3台酸冷器中干燥和成品酸冷器循环水与硫酸为逆流换热,二吸酸冷器循环水与硫酸为并流换热,装置于2012 年投入生产运行。表1为2013—2021年二吸酸温度指标变化情况,由表1中数值可见近年来吸收酸温度处于逐步上升趋势。过高的酸温度不仅影响干燥和吸收效果,而且造成塔出口气体酸雾含量增加,加快了对后续管道和设备的腐蚀。

表1 2013—2021年二吸酸温度指标

2 清洗工艺的选择

2.1 清洗方案的选择

在2016年装置大修期间,利用硫酸作为清洗剂对包括3台酸冷器在内的循环水系统进行了整体在线化学清洗。经过5年的运行后,酸冷器换热效果又逐渐下降、上塔酸温度升高,干吸操作指标变差。装置短期停车时,拆开吸收酸冷器水侧盲板,观察到循环水出口侧结垢较严重,用高压水枪对其进行了物理清洗,但效果并不理想。由于循环水系统整体清洗耗水量大,清洗指标控制不当就会对循环水埋地的碳钢管道造成严重的腐蚀。根据换热设备现场布置,结合上述情况,选定了在大修期间对3台酸冷器水侧串联,进行独立化学清洗的方案。

2.2 清洗剂的选择

化学清洗工艺包括清洗剂的选择和清洗工艺条件的确定,应根据设备的材质、性能和结构以及结垢的类型、组成和垢量等因素来确定。可用于化学清洗的无机酸和有机酸很多,例如:盐酸、硝酸、硫酸、氨基磺酸、氢氟酸、磷酸、柠檬酸、乙二胺四乙酸(EDTA)等。酸冷器为不锈钢材质,氯离子会在奥氏体不锈钢表面产生应力腐蚀、孔蚀和点蚀,因此严格禁止使用盐酸或含Cl-的清洗剂;氢氟酸会破坏不锈钢表面钝化膜,对不锈钢也会造成强烈的腐蚀;硝酸原料价格较低,清洗技术成熟,但其腐蚀性太强,一旦操作不好极易导致设备腐蚀;硫酸清洗腐蚀产物的能力很强,但是溶解钙垢后会产生微溶易沉积的硫酸钙,为保证清洗效果,需要频繁更换清洗液并投加缓蚀剂,资源浪费较大。

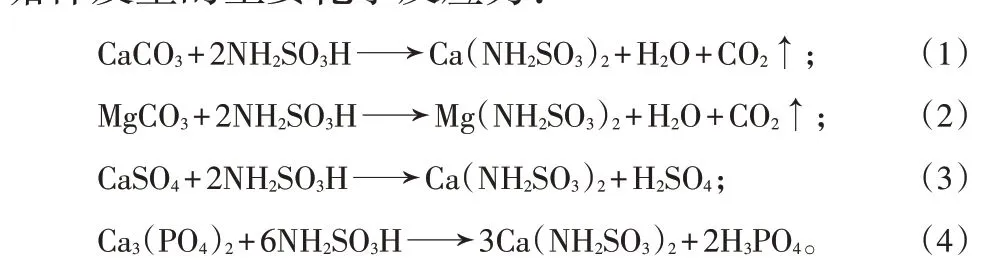

氨基磺酸是中等强度的固体无机酸,稳定性高,室温下不易挥发、不吸潮,属于固体物料便于运输,对金属腐蚀性很小,260 ℃下才完全分解;在水中溶解性能良好,清洗时不生成盐类沉淀,溶解后水解为酸式硫酸铵;可同金属氧化物、硫酸盐等反应生成溶解度很大的氨基磺酸铁、钙、镁等盐类,对碳酸盐、硫酸盐、磷酸盐、铁垢、氢氧化物等溶解力较好[2]。循环水系统中的主要垢样成分为CaCO3、CaSO4、Ca3(PO4)2,在清洗过程中清洗剂与垢样发生的主要化学反应为:

氨基磺酸与其他无机酸相比腐蚀速率较小,经查阅相关资料,质量分数3%的氨基磺酸对普通碳钢的腐蚀速率为相同质量分数盐酸、硫酸腐蚀速率的38.5%,对钢铁的腐蚀速率也较其他无机酸低。

综合考虑,选用氨基磺酸作清洗剂较合适。

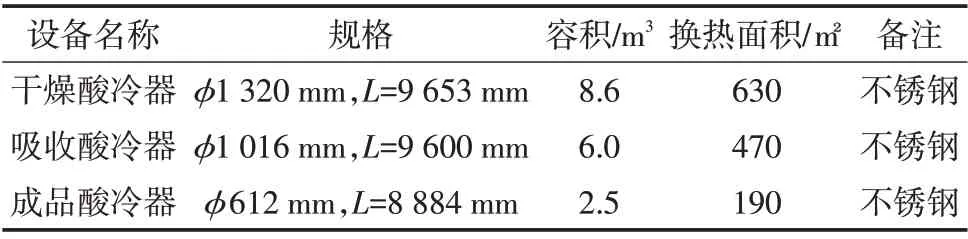

2.3 清洗工艺条件

清洗液的浓度与垢层厚度有关,一般常用的氨基磺酸质量分数为5%~10%,缓蚀剂的质量分数0.3%~0.5%,清洗时间最终由垢层厚度确定。因酸冷器垢层主要集中在循环水出口侧即换热管高温端,进口侧相对较薄,本次清洗按管程一半长度含垢,垢层平均厚度1 mm、密度2.7 kg/m3计算,氨基磺酸浓度按照低限控制,由氨基磺酸与钙垢的反应式可算出,1 g CaCO3(以CaCO3计)需要氨基磺酸1.94 g。本装置3台酸冷器的设备情况如表2所示。

表2 阳极保护不锈钢酸冷器设备参数

化学清洗为循环清洗,不宜采用长时间静态浸泡的方法,设备管线内的流速宜保持在0.10~0.25 m/s,目的在于将管内表面已反应的蜂窝状垢层冲刷掉,由此选择清洗泵的流量和扬程。结合现场设备布置,选择尾气脱硫装置容积17 m3的玻璃钢冲洗水箱和流量60 m3/h、扬程40 m 的卧式冲洗水泵作为本次清洗的盛酸容器和清洗水泵。因酸冷器进出口阀均为蝶阀,直径较大,为防止阀门关闭不严内漏导致清洗液泄漏到循环水主管,提前将酸冷器进出口循环水管线安装好盲板。

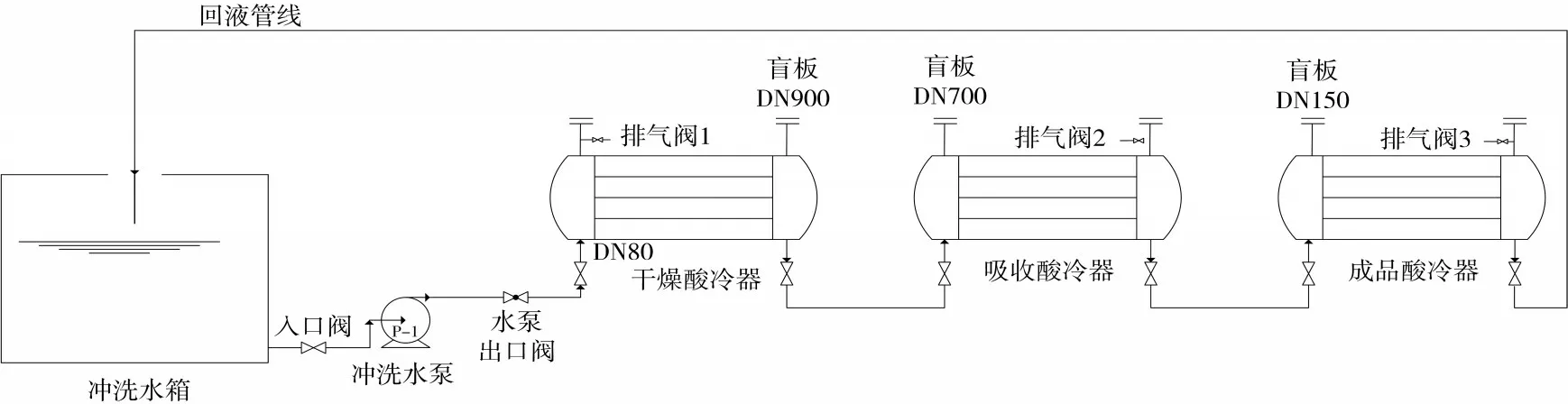

3 清洗操作

将冲洗水箱→冲洗水泵→干燥酸冷器→吸收酸冷器→成品酸冷器→冲洗水箱用临时水管连接好建立循环,详见图1。要求所有接口处必须绑扎牢固,避免清洗期间清洗液渗漏,增加药剂消耗。清洗药剂从冲洗水箱上方开口处加入,必须确保加药人员作业安全,水箱为敞口,以便排出化学清洗过程中产生的气体。为便于设备和管道内的空气排出,可将酸冷器进出口压力表临时拆除,作为排气孔。

图1 酸冷器清洗流程简图

采用边循环边加药的方式进行连续清洗,定时取样分析清洗过程中清洗液的酸度和钙离子浓度,并及时补加氨基磺酸和缓蚀剂,确保清洗液浓度维持正常水平。清洗合格标准为清洗液出口、入口酸浓度基本达到平衡,浓度无明显降低,钙离子、浊度无明显增加。

具体操作程序为:向冲洗水箱灌满工艺水,打开循环管线上的阀门,启动冲洗水泵逐步开大出口阀,建立清洗水循环,检查整个清洗系统是否有漏液。若出现漏液则应立即停泵关阀,处理好泄漏点,然后再次进行循环检查,直至整个清洗系统稳定运行无泄漏。打开各排气阀排出设备管道内空气,待清洗系统已建立循环并回流稳定。首次取样检测清洗前系统中Ca、Fe含量。

向冲洗水箱逐步加入缓蚀剂TS-292,循环30 min 后逐步加入晶状氨基磺酸,控制质量分数1%,再次打开各酸冷器的进出口压力点排气排水,直至排出酸性清洗液,确保各处管道内充满清洗液。通过循环搅动将氨基磺酸溶解并混合均匀,保持回液口清洗液明流或保持取样阀门微开,用于观察清洗过程中产生的CO2气泡多少。

对清洗液进行检测,若pH已经接近1,则应将常规pH检测结果与酸冷器水侧出口设置的pH计显示值进行对照。化学清洗开始后回流管中有大量气泡产生,随着清洗过程的进行,气泡逐渐减少。氨基磺酸投加后每30 min 取回水样分析pH、Ca 含量,并根据pH变化补加缓蚀剂和氨基磺酸,做好各项消耗记录。注意缓蚀剂必须在氨基磺酸前投加,每次氨基磺酸投加量不宜过多。待到清洗液pH、Ca含量基本不变并维持1 h 以上,浊度也无明显增加时,判断清洗基本结束,此时可转入排水置换工作。若仅浊度不断增加,则说明碳酸钙污垢反应基本结束,污泥垢还在脱落,应继续清洗循环。打开排放阀快速排空清洗液,向冲洗水箱补充新鲜工艺水并补加缓蚀剂,以防止置换期间部分离子与局部沉积的氨基磺酸反应,腐蚀换热管。置换初期可用系统循环冲洗2 h,后期可将回流液直接排入污水池以加快置换直至pH达到6~8。

4 清洗效果评价

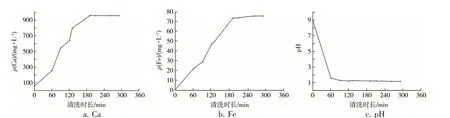

装置酸冷器清洗作业于2021 年6 月27 日正式实施,当天14∶00开始进行水循环,16∶10加氨基磺酸循环清洗。清洗过程中持续跟踪分析清洗液pH值及Ca、Fe含量,主要过程数据见图2。

图2 化学清洗过程清洗液Ca、Fe含量及pH变化趋势

由图2中数据可看出,通过补加氨基磺酸,整个酸洗过程中清洗液浓度和酸度始终保持较稳定,随着时间的延长,钙垢和铁锈逐步被反应、冲刷,相应离子在清洗液中浓度逐步上升,随着清洗的结束离子浓度趋于平稳。清洗完成后,拆开酸冷器封头检查,换热管清洗效果良好。清洗后的酸冷器于7月2日投入生产运行,而后对干吸酸温度进行了跟踪,负荷相同的情况下,对比清洗前酸温度明显下降(混合酸温度降至60 ℃左右),满足生产运行要求。

5 结束语

氨基磺酸作为换热设备的清洗剂,其清洗工艺虽然经过了科学论证,但是实际应用经验较少。本次装置使用氨基磺酸清洗干吸酸冷器的实践,通过确定清洗工艺条件、严密过程监测控制,达到了预期的清洗效果,为其他同类设备的化学清洗提供了可借鉴的经验。