磷石膏渣场回水系统阻垢技术的研究及改进

张 勇,杨林台,马克猛

(云南云天化云峰化工有限公司,云南 宣威 655426)

目前磷酸生产大多数采用湿法工艺,生产每吨磷酸会产生干基磷石膏大约5.3 t,大型磷复肥装置一般采用湿排湿堆方式堆存磷石膏。该堆存方式的优点是管理、运行方便,输送条件好,渣场水可循环利用,堆筑工艺成熟,建设费用低[1]。在渣场水重复使用过程中,磷石膏中含有的磷酸盐、氟化物、硅酸盐等物质不断溶解在渣场水中,使渣场水中各种离子富集,环境温度降低时造成回水泵及管线结垢,导致渣场回水量迅速降低,不但严重影响了磷酸装置生产,还会使渣场水位上升,增加渣场运行的安全风险。因此,解决渣场回水系统结垢问题,对整个磷酸生产过程意义较大。

1 磷石膏渣场回水系统结垢原因

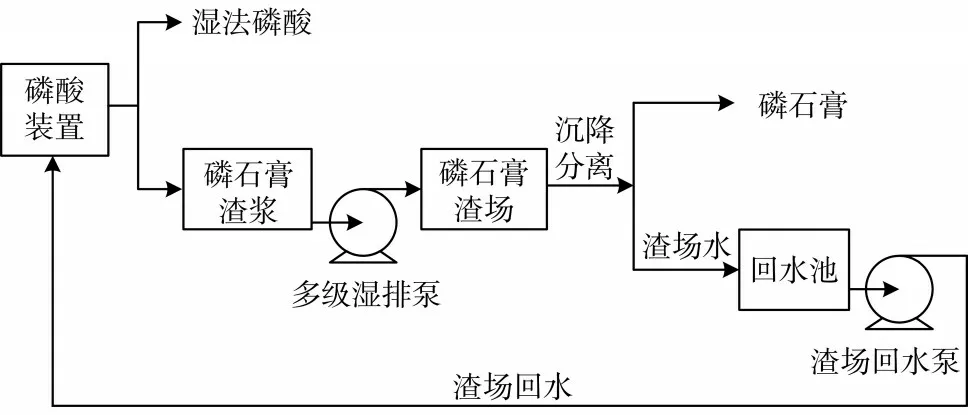

过滤工序产生的磷石膏,用渣场水调制成w(固)20% ~ 25%的磷石膏渣浆,再通过多级湿排泵送至磷石膏渣场放浆池中,渣浆在放浆池能沉降分离,渣浆中的水回到回水池,通过渣场回水泵送到磷酸装置重复使用,流程如图1所示。

图1 磷石膏湿排湿堆工艺流程示意

通过取样分析,渣场回水管线结垢成分主要是氟硅酸钾,约占90%,还含有少量的氟硅酸钠等物质。通过生产实践,当渣场回水中F、K、Na、SiO2等杂质富集到一定量,回水温度下降到一定程度时氟硅酸钠和氟硅酸钾在渣场水中达到过饱和状态,当其与管壁和叶轮接触时结晶,形成垢物。氟硅酸钠和氟硅酸钾的溶解度曲线见图2[2]。

图2 氟硅酸钠和氟硅酸钾在磷酸中的溶解度

2 磷石膏渣场回水系统现有阻垢技术

为了解决磷石膏渣场回水系统结垢问题,目前采用的方法包括人工清理、电伴热提温、蒸汽加热、利用渣浆冲洗结垢的回水管等,这些方法各有优缺点[3]。

2.1 人工清理

拆开渣场回水泵及管线,通过人工清理垢物。此方法虽然可有效清理回水系统结垢,但工作量大,且严重影响磷酸装置运行。

2.2 电伴热提温

在回水管、回水泵上安装电伴热带并保温。每立方米渣场回温度水升高1 ℃大约需要耗电1.5 kW·h。由于回水量较大,不仅需要电伴热功率很大,而且很难将回水加热到所需温度。

2.3 蒸汽加热

在回水泵进口通入蒸汽提高回水温度。由于回水量较大,消耗的蒸汽量较大,运行成本高。

2.4 利用渣浆冲洗结垢的回水管

当回水管线结垢达到一定厚度后,将回水管与渣浆管进行互换。此方法对回水管结垢有一定的效果,但无法解决渣场回水泵叶轮结垢问题。

3 磷石膏渣场回水系统阻垢技术改进

3.1 改造原理

根据磷石膏渣场回水系统结垢原理,只需要消除渣场回水中氟化物的过饱和度即可解决结垢问题,而消除过饱和度最简单的方法是提高温度。现阶段采用加热渣场回水的方法,成本太高,且升温效果不明显。根据湿法磷酸生产工艺特点,从磷酸装置送入渣场的磷石膏渣浆,是用部分滤布洗涤水、循环热水与过滤装置产生的磷石膏调浆产生,滤布洗涤水温度大约为65 ℃,循环热水温度大约为45 ℃,磷石膏温度大约为70 ℃,调浆后磷石膏渣浆温度可以达到55 ℃,而且一般磷石膏渣浆量大于渣场回水量,这部分热量十分可观,但并没有被利用起来。若利用磷石膏渣浆带来的热量加热渣场回水,则可以消除现有升温阻垢技术的缺点。

3.2 改造方案

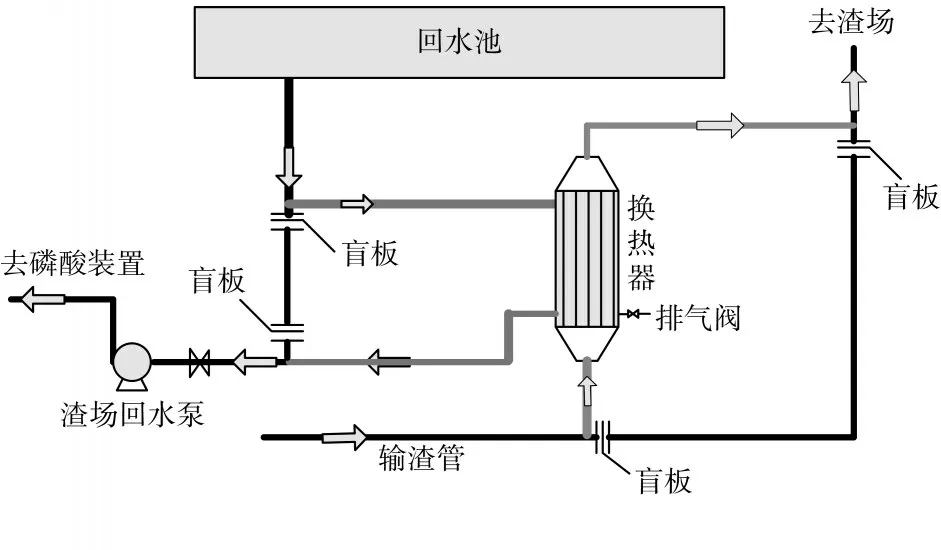

在渣场回水泵旁边增加一列管换热器,磷石膏渣浆走管程,渣场回水走壳程,采用逆流换热方式,原管线保留作为备用管线,用盲板隔开。改造工艺流程见图3。

图3 渣场回水系统改造工艺流程

3.3 换热器选型

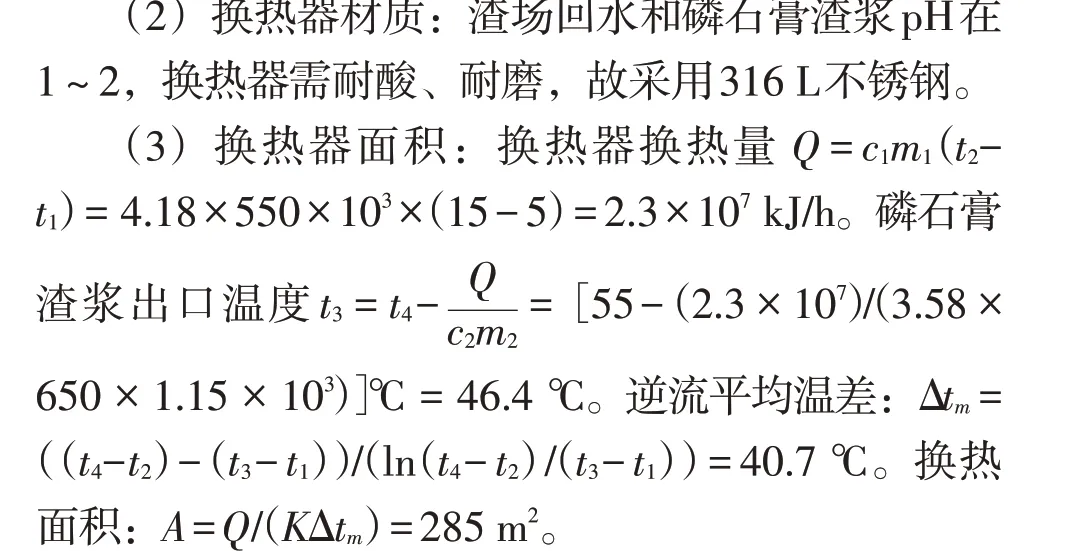

(1)基本条件:回水池中水最低温度5 ℃,需要提高到15 ℃,回水量550 m3/h,比热容4.18 kJ/(kg ·℃);磷石膏渣浆温度55 ℃,磷石膏渣浆量650 m3/h,比热容3.58 kJ/(kg·℃);换热器传热系数550 W/(m2·℃)。

3.4 改造效果

改造后,渣场回水温度提高了10 ℃左右,连续运行1个月后,渣场回水泵叶轮和回水管线无结垢情况,达到改造目标。

4 总结

利用磷石膏渣浆加热渣场回水,可以解决磷石膏渣场回水系统结垢难题,而且改造和运行成本较低,具有较好的经济效益和社会效益。